垃圾焚烧厂污泥干化除臭系统的优化探讨

2020-03-09孙小燕卜亚明

孙小燕,孔 洋,卜亚明

(北京北发建设发展有限公司,北京 100086)

0 引言

作为生活污水处理的衍生品,近年来污泥产量不断攀升。据估算,大约1万t生活污水可产生5~8 t市政污泥,预计到2020年,我国市政污泥产量将达到6 000~9 000万t/a[1]。《污泥处理“十三五”规划》中提到,“十三五”期间应坚持无害化原则,结合各地经济社会发展水平,因地制宜地选用成熟可靠的污泥处理处置技术,鼓励采用能源化、资源化技术手段,尽可能回收利用污泥中的能源和资源。目前国内外污泥的处理方式主要包括浓缩、脱水、厌氧消化、干化焚烧等。据统计,日本污泥焚烧占其污泥处理总量的67%,欧洲污泥焚烧约占其污泥处理总量的30%,而我国占比相对偏低,以上海为例,其2016年污泥焚烧仅占污泥处理总量的15.8%,我国与发达国家相比仍有较大差距。污泥焚烧已逐渐成为污泥处理的主要技术,但污泥热值较低,单独运营污泥焚烧设施面临工艺复杂、建设运营成本高昂等问题。污泥与生活垃圾炉排炉协同焚烧处理可以实现资源的合理利用——将焚烧产生的蒸汽用于干化系统、干化后的污泥又可进入焚烧炉作为高热值燃料,已成为污泥处理处置较为有效的工艺选择[2-6]。但是污泥干化产生的尾气中含有恶臭成分,将对人体和人类生活产生影响和危害。本文主要针对垃圾焚烧厂内污泥干化系统的除臭系统,从干燥机尾气的处理和厂房内臭气的处理两个方面分别进行研究,并对实际工程中遇到的问题提出了解决方案,为后续污泥干化项目除臭系统的设计提供一定的参考。

1 污泥干化过程臭气的产生

目前垃圾焚烧厂承接的污泥主要来自市政污水处理厂和焚烧厂渗沥液处理站。原生污泥在污水厂内经过初步脱水后含水率约85%,此含水率下污泥热值不足以满足垃圾焚烧厂入炉燃料低位热值不低于5 017 kJ/kg的要求,至少要将含水率降低至30%以下[6-7]。因此含水率约85%的污泥需进一步深度干化。

污泥干化工艺流程:湿污泥进厂过地磅后倒入湿污泥接收仓,由接收仓底部的螺杆泵泵送至湿污泥储存仓暂存,再经储存仓底部的柱塞泵直接送至干化机内,利用蒸汽作加热介质间接加热物料。湿污泥被干燥至含水率约30%左右后经由转运设备送至垃圾焚烧炉进行焚烧,具体干化流程如图1所示。当污泥掺烧比例在10%以下时,燃烧烟气中NOx、SO2浓度不会激增,对后续已有的脱硫脱硝过程没有太多负担[8]。

湿污泥干化过程产生的废气经末端的尾气引风机抽引后,从干化机尾气排放口排出,并维持干化机及辅助设备、系统管路微负压运行。被抽出的废蒸汽(蒸汽和空气混合物)经除尘和冷凝处理,废气冷凝液纳入厂区污水收集管网统一处理,而不凝尾气则由尾气引风机抽引送至生活垃圾焚烧发电厂区垃圾池内。

在上述污泥干化过程中产生恶臭气体主要可分为两类。

第一类是污泥干化过程中蒸发的尾气,包含甲烷、挥发性有机酸等有机气体和氨气、氟化氢、氯化氢等无机气体。氨气和有机酸来自污泥中含氮有机物蛋白质的水解,氯化氢、氟化氢来自污泥中同类游离气体的挥发或者其它物质的受热分解。其中NH3的排放与污泥中含有的蛋白质直接相关,CH4和SO2的排放与污泥中的蛋白质无关,是由污泥中含有的其他有机物反应产生[9-10]。此类臭气含湿度高,含尘量高且臭气浓度也高。

第二类是干化过程中设备及管道内扩散至厂房内的臭气,包含硫化氢、氨气、硫醇类、硫醚类等物质。此类臭气漏点较为分散,臭气浓度相对较低,在环境中扩散面积较大,集中收集有难度,对厂房内运维环境影响较大。

目前国内对于上述过程产生的臭气污染物的排放限值,主要执行的是《恶臭污染物排放标准》(GB 14554—93)中的有组织排放对应的要求(详见后文表1)。同时项目所在地区的不同,需要再结合当地的相关规范和标准。

2 臭气处理工艺

2.1 干化机尾气的臭气处理

设置在垃圾焚烧厂内的污泥干化系统干燥产生的尾气臭气浓度高,在干化车间内初步冷凝、除尘后,可由尾气风机抽引送至生活垃圾焚烧发电厂厂区垃圾池内,与垃圾池内的空气混合,最终通过焚烧炉的一次风机将垃圾池内的空气送入焚烧炉内进行焚烧处理。

其他设置在热电厂或者自备电厂内的污泥干化系统,干燥产生的尾气可以由尾气风机抽引后直接送入炉内,替代部分一次风,进行焚烧处理。

如污泥干化焚烧系统为单独配置,则干燥产生的尾气一般需由尾气风机抽引后送至单独配置的除臭系统内进行统一处理达标后排放。

2.2 厂房内的臭气处理

厂房内的臭气通常是由风管集中负压收集后,统一进入独立配置的除臭系统内进行处理,达标后经排气筒集中有组织排放。

目前厂房内臭气集中处理工艺主要包括以下几种:

(1)化学洗涤:臭气依次通过酸性洗涤塔和碱性洗涤塔,塔内分布配备有稀硫酸溶液和NaOH溶液,对臭气中的NH3和H2S等有害气体进行中和吸收。循环液在塔底经水泵增压后在塔顶喷淋而下,最后回流至塔底循环使用。酸碱塔分别配备在线pH检测仪,根据循环液的pH值自动控制酸碱的添加量。该方法见效快,投资和运行成本较低,但涉及酸碱溶液的存储,有一定安全隐患,尤其当室外安装时,需注意冬季防冻防泄漏。

(2)植物液洗涤:设备配置和流程与化学洗涤工艺类似,吸收剂换成植物液。植物液无毒、安全且可生物降解,在达到较好的除臭效果的同时不会带来二次污染[11]。但植物液的成本较高,需控制好换气量和液气比,降低植物液的消耗。

(3)生物滤池:通过滤料层将致臭污染物吸收,借助滤料上的微生物有效地降解污染物[12]。主要由预洗池、喷淋、滤料池、循环系统以及配套的管道系统、风机组成。该工艺投资和占地面积较大,需考虑合理的停留时间,降低建设成本。

(4)活性炭吸附:通过风机将臭气引入活性炭箱,臭气分子在通过孔隙丰富的活性炭时被吸附。该工艺吸附除臭效果较好,但运行成本较高,不宜作为常期投用工艺,建议作为备用短期应急工艺选择。

(5)UV光解:高能紫外线光能能将恶臭化学物质拆解为独立的原子,再通过分解空气中的氧气产生性质活跃的正负氧离子,继而产生臭氧,同时将拆解为独立原子的化学物质通过臭氧的氧化反应重新组合成低分子的化合物,如水、二氧化碳等。这是一个协同、连锁复杂的反应过程,在很短的时间内(2~3 s)就可完成[13]。该工艺简单、高效、应用较多。

(6)等离子:低温等离子工艺是在电极间高压电场的作用下,产生大量高能电子,高能电子作用于气体分子生成多种自由基碎片,将污染物如一氧化碳、氮氧化物、硫化物等转化生成二氧化碳、水、二氧化硫、氮气等各种形态的终产物[14]。当与碱洗技术耦合使用时,二甲二硫、二硫化碳和甲硫醚去除率达到了90%以上,对于甲硫醚、苯乙烯和氨气也有明显的去除效果[15]。该方法处理设备体积相对较小,自重轻,适用于布置紧凑、场地狭小等场合,但设备一次性投入成本较大,运行维护成本较高。

上述每种工艺对臭气中各组份的处理能力各不相同,实际工程应用中臭气中的成分很复杂,通常需将上述工艺组合使用,例如:酸碱洗涤和UV光解组合,生物滤池和活性炭吸附组合,酸碱洗涤和活性炭组合等,进而保障臭气处理能稳定达标。

3 工程案例中的问题和解决方案

3.1 工程技改前系统配置

某垃圾焚烧厂设3台圆盘污泥干化机,污泥干化处理日规模共计300 t,处置对象为城市污水处理厂污泥,进场污泥含水率80%。

原设计中,干化机尾气经过除尘冷凝后,通过尾气风机输送至垃圾池内,与垃圾池内空气混合后,经由垃圾焚烧炉一次风机抽取,送至焚烧炉内焚烧。厂房内臭气则由独立设置的风机集中收集,抽取后经由镀锌铁皮风管送至垃圾池内。

项目建成调试期间,暴露出来干化机的尾气风机轴承有高浓度臭气泄漏,风机小室内臭味明显。同时厂房内的原有通风量偏低,干化车间内负压不明显,臭气收集效果差,厂房内臭味明显。

3.2 技改措施

针对上述过程中暴露的问题,集中进行了技改。

(1)减少臭气外溢量

干化机尾气因为臭气浓度较高,保留原有设计路径,仍排至垃圾池内集中处理,此路气体管道改为不锈钢材质,全程采用焊接工艺,保障臭气不外溢。

(2)加大换风量,新设臭气处理系统

干化车间内重新核算换气次数,加大换风量,保障厂房的负压运行。同时对干化机轴承、检修口、尾气风机间等臭气泄漏重点区域分别布置吸风口,进行有效收集。改造后部分风量较大,如果仍然排至垃圾池,会对垃圾池的负压效果造成不利影响,故干化车间内收集的臭气单独设置一套臭气处理系统。

新设置的除臭系统工艺流程为酸碱洗涤+UV光解+低温等离子的工艺组合。其中酸碱洗涤为主要工艺,UV光解和低温等离子为辅助工艺。厂房内吸风管道整体采用PP材质,风机室外布置,考虑冬季室内外温差较大,易出现凝结情况,风机出口排风管道及排气筒整体采用不锈钢材质。

(3)设置回风系统

北方地区考虑冬季防寒防冻的需求,为保障厂房内的冬季温度,设计了回风系统,将处理达标的排放风部分回用至厂房内。回用风系统进行二次除湿,风量可调。

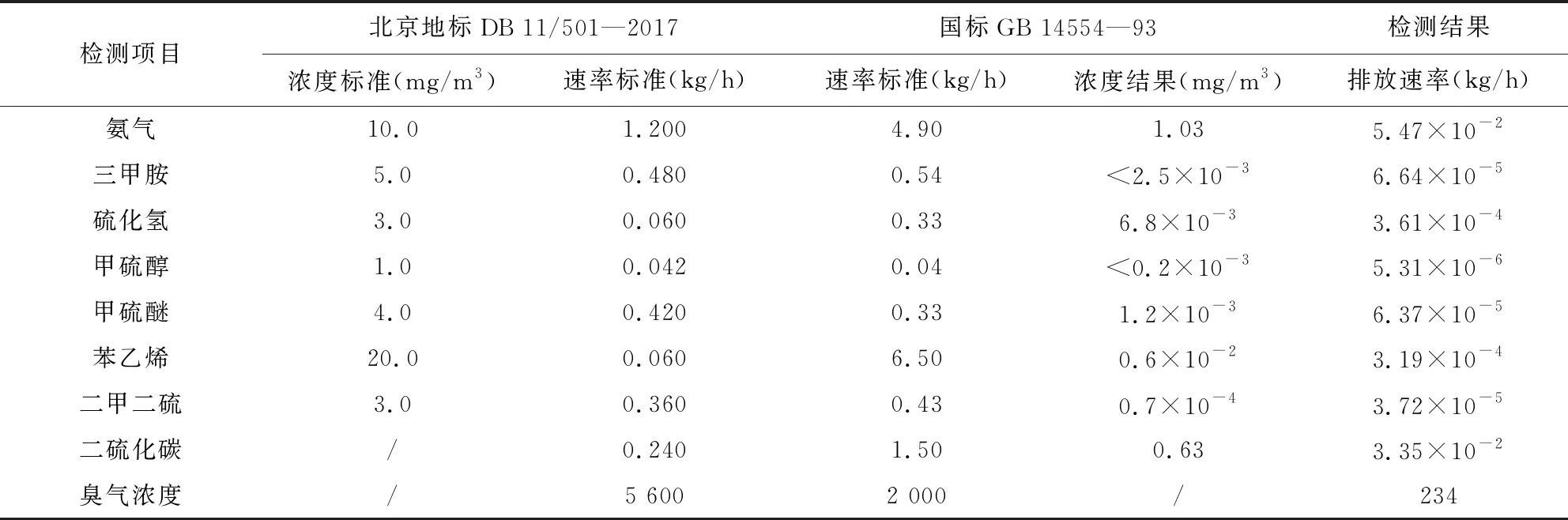

3.3 技改效果

技改完成后,厂房内负压明显。干化机尾气输送管道无明显臭气外泄,干化机轴承附近及尾气风机小室内负压收集效果较好,臭气外溢情况显著改善。干化车间内臭气经酸碱洗涤+UV光解+等离子分解后,臭气排放浓度远低于该项目地方标准《北京市大气污染物综合排放标准》(DB 11/501—2017)和国家标准《恶臭污染物排放标准》(GB 14554—93)的要求,详见表1。

表1 臭气净化效果检测对比表

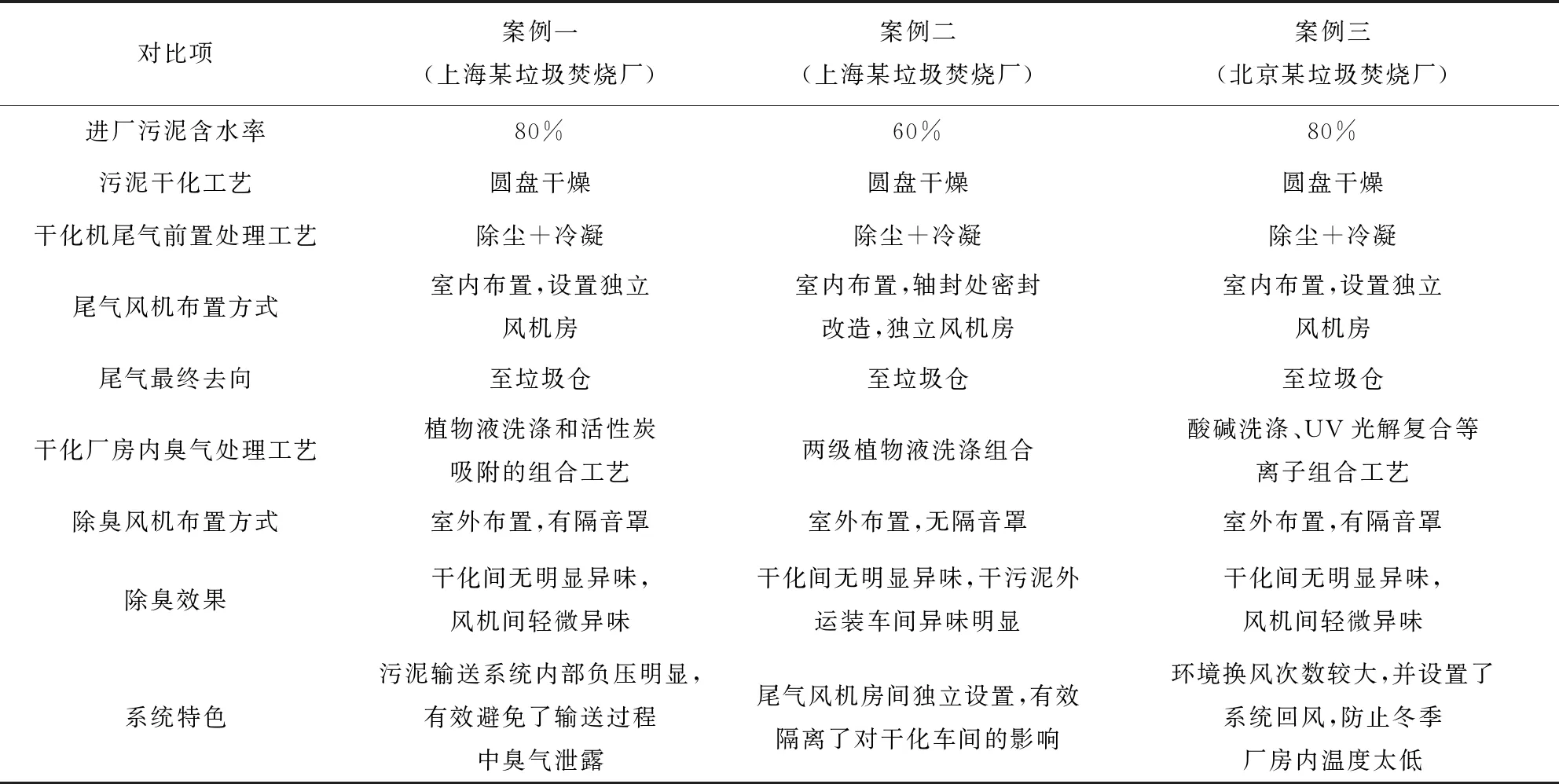

3.4 同类项目对比和建议

在对类似的污泥耦合垃圾焚烧项目对比中显示(详见表2),污泥干化过程中不可避免都会产生臭气泄漏的情况。输送管道的源头做好负压输送,管道焊接等防漏措施,部分泄漏重点区域的集中捕集是除臭前端设计的关键。后端的处置在垃圾焚烧厂内基本一致,臭气浓度较高的干化机尾气送至垃圾池内,厂房内的低浓度大风量的臭气单独设置除臭系统。部分项目在干化厂房内还单独配置有植物液喷淋系统,作为干化机停机检修期间的辅助除臭工艺。

表2 污泥干化协同焚烧项目除臭案例对比表

结合案例的技改和同类项目的对比调研,对于污泥耦合垃圾焚烧的项目干化车间的除臭设计和施工的几点建议如下:

(1)尾气臭气收集输送管路应尽量运行在负压状态,可在垃圾池侧增设引风机。

(2)尾气输送管路宜选用不锈钢材质,并采用焊接安装工艺,防止输送过程中出现泄漏。

(3)尾气风机宜设置独立的风机房,并做好换风管路布置。尾气风机轴封的密封等级应尽量提高,可考虑碳环密封。

(4)干化机轴承、尾气风机轴承为高浓臭气泄露的主要源头。吸风管道布置吸风口和管道高度应合理,要特别重视各支路风管的负压设计保证。

(5)厂房的换气次数适当放大,保障厂房内的负压,可有效防止臭气外溢。对应北方地区,考虑冬季防寒防冻,可将处理达标的排放风部分回用至室内。

(6)厂房臭气的除臭工艺以洗涤为主,植物液洗涤工艺普遍反应成本较高,除臭效果略优于酸碱洗涤。但因臭气成分种类复杂,建议在选择除臭工艺时,至少与活性炭吸附、UV光解或低温等离子等工艺中的一种或两种复合使用,从而保障系统的稳定运行和达标排放。

4 结论

各垃圾焚烧厂对污泥干化产生的臭气处理各有特点,也存在共性。

对应污泥干化机内产生的不凝结尾气,其臭气浓度较高,送往垃圾池入炉燃烧是主要处理方式。此处理方式中臭气输送过程的防泄漏是重点,输送管道宜全程采用焊接连接,并考虑负压输送。

对应干化车间内的臭气,其浓度相对较低,但分布较为分散,需设置吸风管路进行统一收集,并配置独立的除臭系统。其中干化机的端部轴承、尾气风机轴承、干污泥输送设备及臭气管道接口等位置为臭气的重点泄漏位置,应重点布置吸风口。污泥输送机内和臭气输送管道内均应保持负压,并提高厂房换气次数,从而改善污泥干化厂房的运行环境。