高炉冶炼精准开炉工艺技术研究及其应用

2020-03-09付强

付 强

(山钢股份莱芜分公司炼铁厂,山东 济南 271104)

随着社会工业化进程的不断推进,高炉生产质量要求明显提升。高炉冶炼精准开炉工艺技术的应用,对规范冶炼技术流程、实现精准开炉目标意义重大。相关人员应基于高炉冶炼精准开炉工艺,全面分析高炉容积、燃料配比、装料参数等生产信息,制定更为高效、精确的高炉冶炼开炉方案,突出精准开炉工艺的实践价值。

1 高炉冶炼精准开炉工艺相关概述

高炉冶炼精准开炉工艺是冶铁、冶金中的关键性技术,该工艺的技术核心是根据高炉冶炼的理论支撑,分析生产项目中高炉炉体设备、配料基本条件,随后在大数据、计算机等技术的作用下,将高炉冶炼指标、数据信息进行量化。同时在数据处理中准确调控冶炼参与,优化开炉流程、操作技术,增强高炉综合冶炼效果的工艺技术。该工艺在具体应用中,具有协调高炉开炉期各操作指标、精确选择开炉时间的作用[1]。相关人员在详细核算高炉冶炼数据后,可系统的控制高炉冶炼进程,使高炉能够在冶炼即将结束过程中精准开炉,保障高炉开炉质量,控制开炉成本,提升高炉冶炼水平。

2 高炉冶炼精准开炉工艺技术实践流程

高炉冶炼工作通常处于复杂环境中,精准开炉工艺技术在具体实践中,其基本流程主要体现在以下内容中:首先,依据高炉冶炼理论、高炉运行参数,给出各生产阶段中冶炼操作方案。随后结合精准开炉所需的原燃料、高炉装备、高炉内部容积等条件,确定高炉开炉过程中的装料、布料、配料方法及数据。比如在确定高炉开炉的装料时,可按照高炉容积、生产时的温度、热量,分析高炉内Mgo、Al2o3、炉渣等成分,协调各冶炼参数,使高炉配料入炉后具有协调高炉填充容积、空料的作用,能够实现高炉精准开炉目标。

其次,分析高炉冶炼期间的首次开炉时间、头次出铁质量,调整高炉开炉的基础矩阵、炉料结构,并在高炉添加风料后,精确控制高炉冶炼指标、参数,使开炉进程得以缩短,生铁材料制备成本减少。最后,进入高炉布料环节,使高炉冶炼中内部炉料与炉喉截面区域匹配,在开炉物料量、装料所需量、开炉配料数量确定后,计算高炉冶炼中的全炉焦比,保证高炉内终渣、布料、生铁、初成渣成分的科学性[2]。例如正式装料前,相关人员应对高炉转速、布料功能、溜槽尺寸进行测定,验证高炉基础矩阵中的配料顺序、填充物料类型。

3 高炉冶炼精准开炉工艺技术的具体应用

3.1 确定高炉基础布料矩阵

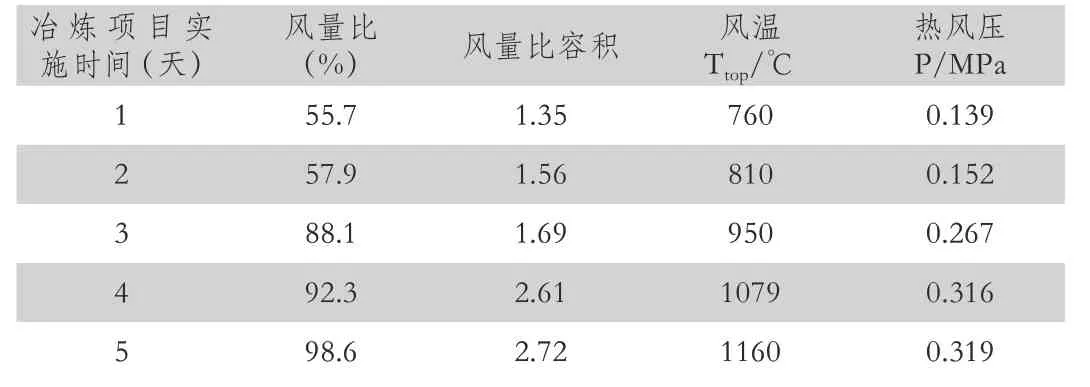

为实现高炉精准开炉目标,应提前确定高炉基础布料矩阵,即在标准高炉冶炼条件下,维持高炉填充容积、炉内热量、填充物料的平衡,分析精确开炉所需的炉渣成分、炉内热容量、监督,为冶炼进程的不断推进做好准备。在此期间,相关人员可通过填充容积、炉内正料批数的协调与统一,获取具体的高炉装料数据,控制开炉冶炼参数。一方面,高炉冶炼精准开炉工艺中,若高炉容积超过1000 立方米,其了内部装料测定数据应大于6m,装料超过8m 后,则应通过炉内加风的方式,确保炉内装料消耗、冶炼的合理性。另一方面,高炉冶炼过程中,其基础矩阵还应包括风量比、风温、热风压等冶炼参数,具体数据如表1 所示。

表1 某高炉冶炼项目中的冶炼参数

3.2 控制高炉冶炼流程

控制高炉冶炼进程的主要参数包括高炉风口面积、顶部压力、风量等,以及炉温升高后,高炉内炉料结构、高炉负荷值、燃料比、装料可利用系数等,具体控制方案如下:首先,应用高炉鼓风动能,确定风压、风温、风量等核心参数,比如高炉内顶部压力应小于实际压差,若炉内顶温低于300℃,则应使风温低于100℃,冶炼中硅元素用量小于2.5%时,可将风温控制在每周期1%~2%左右。

其次,如果高炉内喷煤数量在该时期尚未满足精准开炉要求,则需通过高炉负荷控制炉内燃料比。即高炉内燃烧温度变化幅度应控制在3%,前期、中期、后期加风值需与高炉容积的比值不得超过2.7。随后相关人员可利用高炉内产量值的变化,调整炉料结构,其中炉渣碱度可控制在0.98%~2%以内[3]。

最后,炉内球团增加后,表示高炉冶炼中容积倍数增加,需在基础矩阵参数中,根据炉温、矿料批次的变化,使高炉焦矿角度小于1%。待高炉焦矿与精确开炉技术指标接近后,对各参数进行周期性调剂,使得高炉内部冷却水压、可循环水温差异值调整为75%~88%,从而使标准产量误差值小于5%,同时可确保精准开炉中高炉冶炼指标、参数调整后,整体冶炼效果的稳定性。

3.3 测定开炉装料内容

3.3.1 测定开炉装料

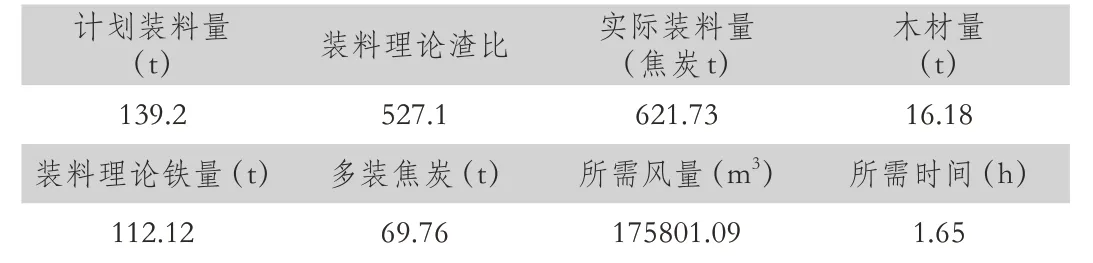

高炉冶炼过程中,相关人员应提前对开炉装料进行测定,即按照开炉各阶段冶炼参数、原燃料、工艺系数,评估各参数内在联系,随后根据数据区间、参数变化幅度的调整,使高炉冶炼中开炉装料数据、各材料调剂幅度得到标准化控制,提升高炉冶炼的开炉质量。某公司在1080 立方米的高炉冶炼中,为达成精准开炉的目标,详细测定开炉装料,最终实现该生产目标,在该项目实施中,相关人员根据布料规律、精准开炉工艺所需的装料参数,获取高炉各倾角落点值。随后应用激光扫描设备、仿真软件模拟装料运行轨迹,分析高炉各区域装料填充量、基本填充顺序,测定开炉装料。测定过程中,技术人员根据相关冶炼理论,确定布料矩阵及其对开炉质量造成的影响,最终将高炉内装料控制为6.5m,与计划装料量误差为3%,具体数据,如表2 所示。

表2 开炉装料测定参数

3.3.2 确定首次出铁时间

高炉冶炼精准开炉工艺技术实践中,首次出铁时间通常会在4 小时内,在以上冶炼参数确定后,冶炼工艺中理论装料批次为7 次,预计冶炼铁量为51.6t。而在高炉内风量不变前体下,首次出铁时间应在冶炼后2 小时内,出铁量一般为125t。

3.3.3 控制冶炼进程

在冶炼进程优化后,相关人员以精准开炉为目标,重新制定高炉冶炼方案,使首次出铁量为135t,出铁时间节约20 分钟。连续送风17 小时后,高炉内铁水温度明显低于1600℃,出铁量增加至139t,且高炉冶炼过程中自动装料流程顺畅,各渣铁成分符合标准化生产要求。但是为确保高炉冶炼水平,在头次出铁后,相关人员应在首次出铁完毕后启动喷煤,实际喷煤量为31kg/t,连续喷煤20 小时后,将高炉冶炼模式调整为“全风口”罪业,使高炉内硅平均值稳定在0.5%以内。另外,高炉冶炼期间,上述参数在实施中,技术人员还需按照准确开炉要求,计算与开炉结果相关的工艺参数,分析各环节对精准开炉目标的影响程度。同时通过喷煤方案、炉料结构、炉温进程的调整,使高炉内负荷、装料批次维持在标准范围内,从而在精准开炉基础上,获取既定渣铁成分。

3.3.4 精准开炉工艺应用效果分析

在按照高炉冶炼中各工艺参数理论值、精准开炉工艺参数值,重新设定冶炼进程内各技术数据后。相关人员可按照开炉6天后原燃料条件下的铁渣成分、利用系数、炉料结构,分析强化冶炼参数,评估精准开炉工艺实践效果。实验表明,高炉冶炼中各参数利用系数较高,各指标平均利用系数均大于3,而燃料比、铁水、脱硫系数的控制,能够使高炉冶炼处于稳定状态,为准确开炉、强化冶炼目标的实现奠定基础。比如在各利用系数中,若高炉超过1080 立方米,其燃料比应小于560kg/t,脱硫系数则应大于20,铁水内硅含量应小于0.5%。

因此,为进一步规范高炉冶炼流程,加强冶炼进程控制力度,在应用精准开炉工艺技术时,相关人员还应在量化头次出铁、装料配料等工艺参数后,统一管理开炉作业中的工艺流程。同时运用各类系统化核算模型,精准测定各环节中复杂参数、技术数据,使各工艺参数调控实践、变化幅度、数据精确性符合精准开炉要求。但是由于高炉冶炼工艺本身的复杂性,技术人员在计算开炉作业中的复杂数据时,应全面分析外部环境对开炉质量造成的影响,剔出不利于开炉周期控制的相关因素。严格按照精准开炉工艺技术,给予高炉冶炼作业针对性的指导,提升高炉冶炼整体水平。

4 结语

总而言之,高炉冶炼精准开炉工艺技术的应用,直接影响着工业生产材料的冶炼质量。为实现精准开炉的基本冶炼目标,相关人员应严格按照高炉冶炼精准开炉工艺,从炉内装配料、燃料比控制、铁炉成分分析等环节中,科学控制高炉冶炼开炉区间,减少开炉成本。借此优化高炉冶炼中的生产指标,为高效低耗、优质生产目标的实现提供助力,促进我国工业文明的进步与发展。