日照泰东回转窑的结圈分析及处理

2020-03-09王传杰

王传杰

(日照泰东科技环保有限公司,山东 日照 276806)

日照泰东科技环保有限公司于2018 年10 月建成一条3.3m×50m 的回转窑。用来处理山钢高炉、电厂、炼钢、焦化、水处理污泥等分厂下来的各种危废废料,以达到资源循环利用的目的。自投产以后,回转窑在运转过程中,经常面对结圈的问题。而结圈对回转窑的产量、质量、安全运转、电耗等都有较大的影响。造成生产不顺行,甚至停窑等。现结合三年来的运行状况,来对回转窑结圈进行分析研究和总结。

1 结圈产生的原因及机理研究

结圈实际上物料生成液相和固化的一个过程。在操作过程中,在高温的地方会出现液相,随着回转窑的运转,料层的覆盖和窑体散热等原因会使温度突降,这样使液相在窑壁上凝固下来,形成窑皮。窑继续运转,窑皮又暴露在高温中又被熔掉下来,再次被物料覆盖,液相又固化下来。如此周而复始。如果粘挂上去的多,而掉下来的少,窑皮就增厚,最终形成结圈。

在窑口区域,因为有风管进风,进风处的温差较大,因此风口周围是最容易形成结圈。

笔者认为:结圈分为高温结圈和低温结圈。

1.1 高温结圈

从理化反应上来说,是物料中的含铁物质和含硅物质反应形成硅酸铁,硅酸铁和其他物质组成多元熔渣体系,极易粘结。窑内一定距离燃烧·在大于1200℃的高温下,未完全氧化的Fe304就与磁铁矿中一定数量的Si02发生反应形成液相。

对于泰东回转窑,粘结相的形成与干熄焦、焦粉的燃烧特性有密切关系。干熄焦、焦粉的燃烧特性主要是指干熄焦的热解特性,着火特性,燃尽特性和结渣特性,其中的结渣特性直接影响粘结相的形成。未燃尽碳可明显降低液相初析温度,一般认为是C 与原燃料中的铁氧化物发生还原反应生成Feo,而后与Sio2生成2Feo·Sio2,其熔点只有1205℃,当燃烧不完全时,即使使用灰熔点较高的焦粉,也会生成粘结相导致结圈。当窑内温度高于变形温度,结圈就不可避免。

1.2 低温结圈

回转窑底部灰渣的主要成分是一些无机氧化物,如Sio2、Al2o3、Feox 及Cao,另外由于部分危废高含盐,也普遍含有一定量的低熔点碱金属盐如Na/K 盐。若碱金属组分含量较高,由于其熔点低,因此入炉废料如果含盐量较高,很容易在窑内浓缩,导致窑内结圈。而根据文献的实验研究结果,当分别提高Sio2、Al2o3及Cao 的含量时,其灰熔点温度都有不同程度的上升,因此底渣的成分对于灰渣软化温度有较大的影响。根据现场操作经验,在此情况下,即使回转窑在较低温度运行时(比如850℃~950℃),窑内也可发现较多的熔融物。

总之,形成结圈需要有两个条件:一是出现一定黏度的液相量,二是烟气、物料和炉衬之间有一定的温差。

图1 回转窑的结圈

2 结圈的预防

根据结圈形成需要的两个条件,要先预防结圈,就是尽量避免这两个条件的达成。一是适当的减少物料中的液相量,二是减小物料、炉衬的温差。尽量避开物料在半熔融装态下运行。

(1)选择合适的配料方案,控制适当的铁、硅比,减少物料中能形成的液相量。

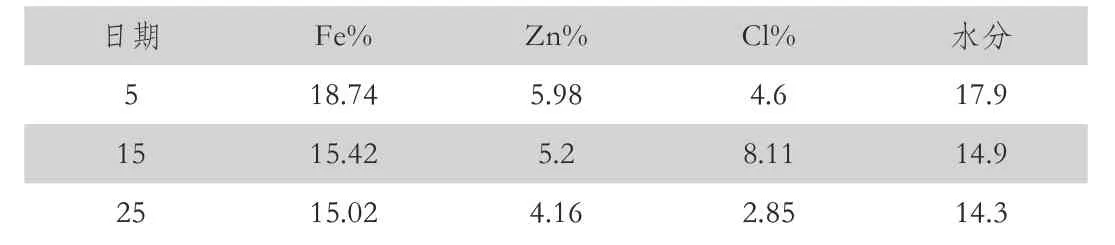

表1 日照泰东2020 年11 月原料成分

表2 日照泰东2020 年11 月入炉料成分

泰东公司在使用此配料方案后,结圈得到很好的控制。

(2)选择合适的操作和工艺。工艺操作要合适。合适的工艺操作可以尽量减小各个温度点的温差。另外,操作上尽量避免大起大落。

3 结圈的处理

为减少或杜銫结圈现象,在生产中首先是要采取措施防止结圈,即采用正确的操作方法,稳定上料量,使料层厚度适宜。但当结圈形成时,要采用及时的有效的处理方法。避免结圈情况进一步加重。根据笔者经验,可采取以下措施。

(1)当结圈在窑头位置处时。一是平时窑工要勤打窑头,减缓结圈增厚的速度;二是可间断性的停窑,用氧气管进行切割操作;三是可以进行烧窑头操作。即减小引风、增大鼓风,进行烧成操作。等圈层软化后打掉。

图2 生产中处理结圈

图3 停窑烧结圈

4 结语

通过分析、研究、总结、实施,日照泰东回转窑结圈现象已逐渐得到控制。主要是“以防为主,以除为辅”的原则。及时发现,及时处理,才能保证回转窑安全、低耗的生产。

总体上做到两条,可大大减少结圈的产生。

(1)是合适的配比,稳定的上料。

(2)是合适的温度、风量的控制。

(2)当结圈在窑中位置和窑头圈比较厚时,可以进行洗窑操作。其原理为:熔渣的熔点仅比回转窑稳定运行高100℃左右,而窑炉本身采用的耐火材料耐火度在1350℃以上,因此可以投入高热值的配料,适当的提高回转窑的运行温度,使已结的圈在高热值下全部熔化成液相。然后排出窑外。这种处理方式已在大多数企业中使用。

(3)当结圈特别严重时,作停窑处理。