一种动态检重秤的设计

2020-03-09王宁丁冬梅

王宁,丁冬梅

(1.中国石油大连润滑油分公司,辽宁 大连 116031;2.中国石油大连润滑油研究开发中心,辽宁 大连 116031)

0 引言

动态检重秤是在全自动生产线实时运行条件下对产品动态称重,并根据称重结果对产品进行自动分类的设备。本文以润滑油200 L灌装线在线动态检重秤为题进行规划设计,指标要求如下:

(1)成品润滑油200 L桶重量为185.3 kg,企业允许的偏差范围为(185.3±0.3) kg,本文设计的动态检重秤的偏差要控制在±0.1 kg范围内。

(2)可对灌装线上的成品200 L桶进行实时检重,当重量超过允许的上限值和下限值时,能自动将其从生产线上筛选或剔除出去同时发出声光报警信号。

(3)动态检重秤的检重速度要达到120桶/小时。

(4)可将称重数据及时地反馈给灌装机控制器,进而调整灌装量,节省原材料,为企业的成本控制和精细化管理提供技术保障[1]。

1 动态检重秤组成及工作原理

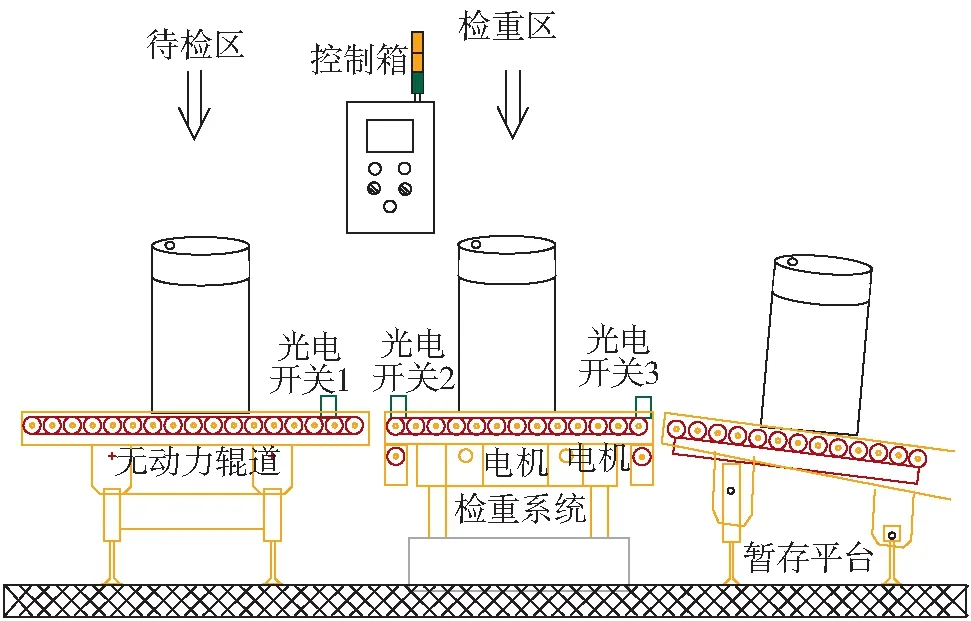

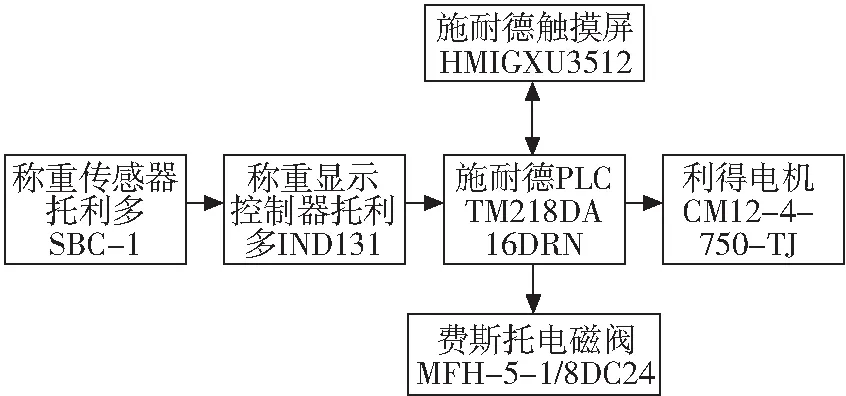

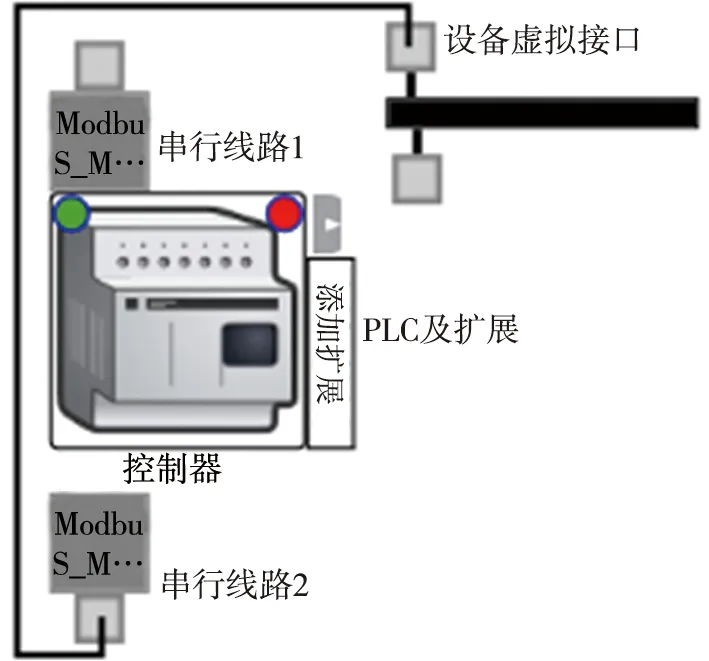

动态检重秤由输送机、称重传感器、称重显示控制器、控制系统、剔除装置组成。输送机放置在称重传感器的秤台上,输送机由电动机、减速器和输送辊三部分构成[2]。动态检重秤配置如图1所示,控制系统结构如图2所示。

图1 动态检重秤配置示意

图2 动态检重秤控制系统结构

2 动态检重秤硬件设计

本文硬件设计包括硬件选型、电气主回路设计、控制回路设计、PLC的I/O点分配。

2.1 硬件选型

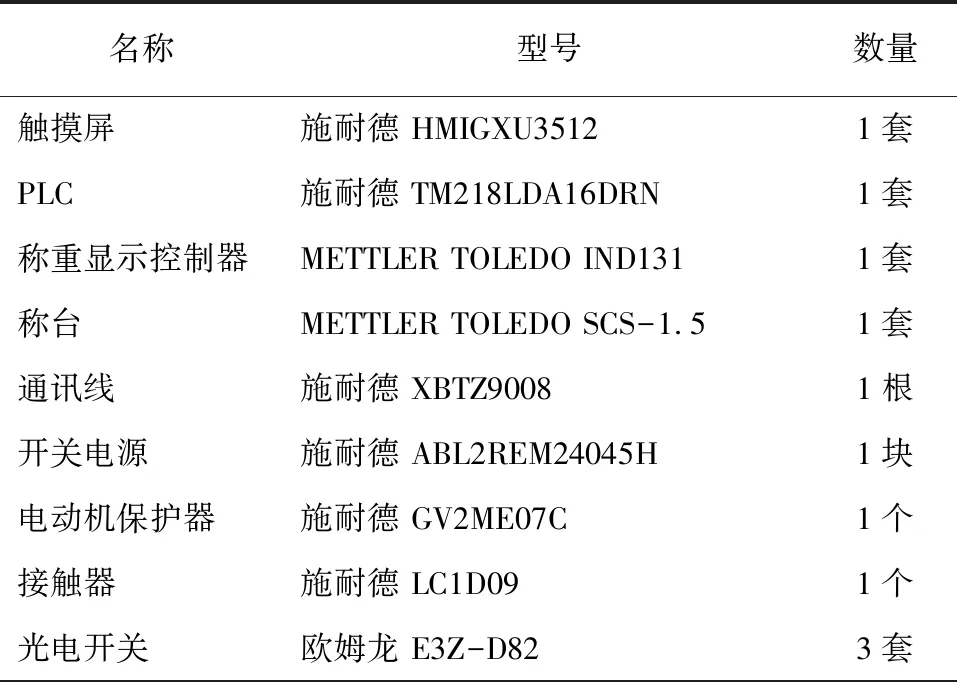

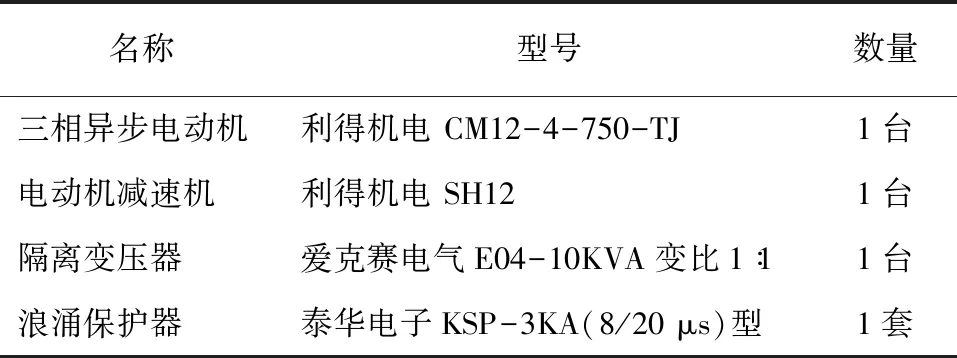

本文根据满足生产需要、性价比高、可靠性强、留有一定裕量的原则对设备硬件进行选择,如表1所示。

表1 硬件设备

表1(续)

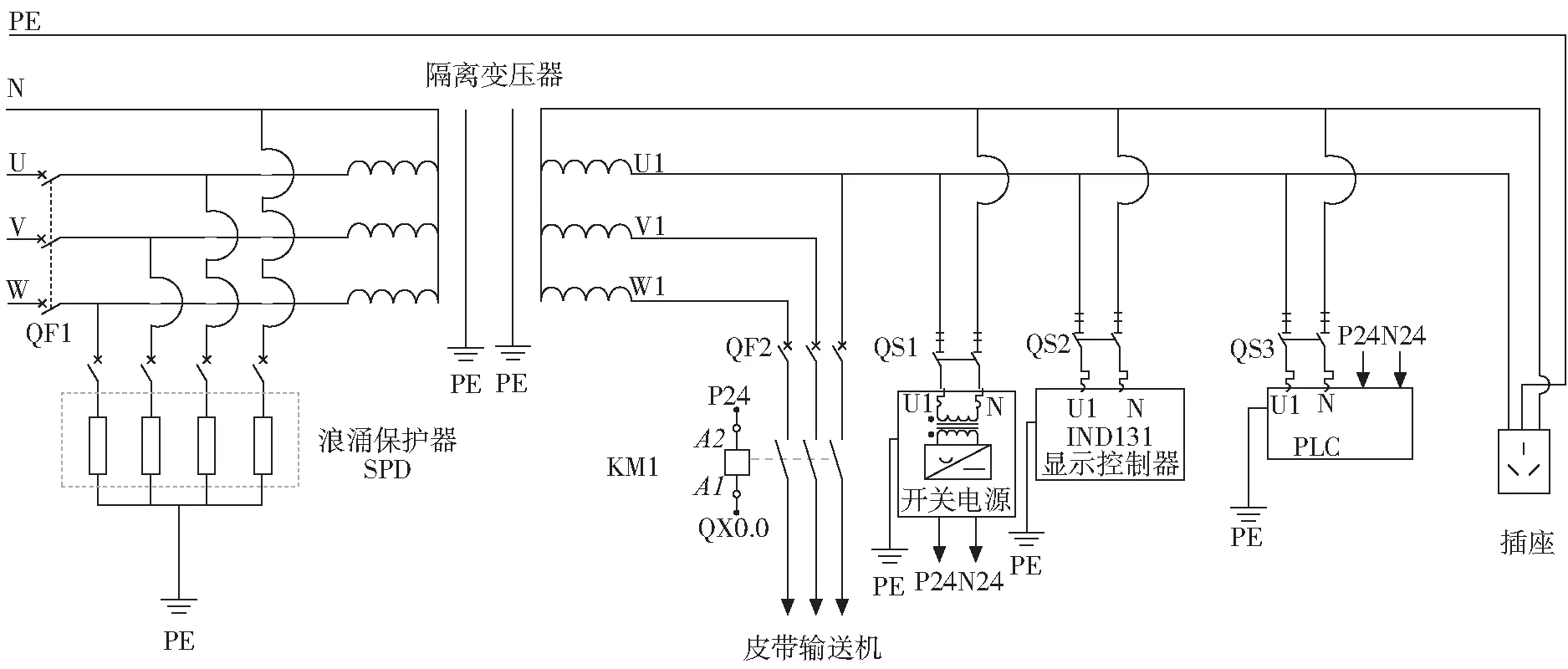

2.2 电气主回路设计

动态检重秤主回路如图3所示,主要包括:断路器、接触器、浪涌保护器(SPD)、隔离变压器、开关电源、PLC、皮带输送机、称重显示控制器等。系统通过QF1开关接通,主电路各设备接通得电。由于是交流三相供电,供电电压为380 V,但系统的PLC输入控制回路、触摸屏、中间继电器需要提供直流24 V电压供电,因此需通过开关电源提供24 V直流电源供电。PLC电源管理由隔离变压器后220 V交流和开关电源供电。

图3 电气主回路

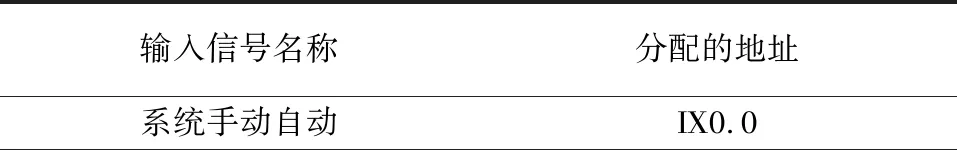

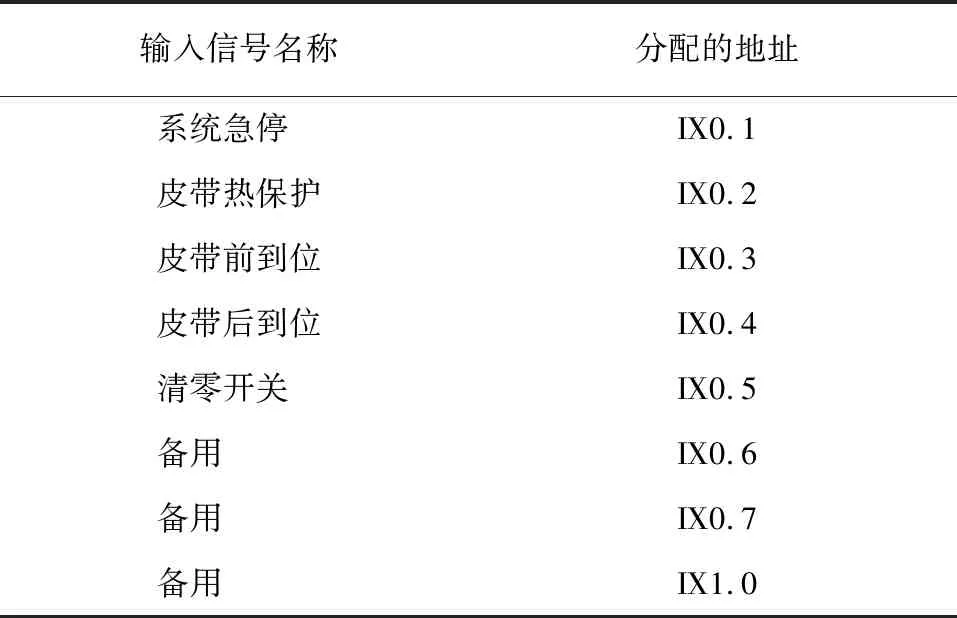

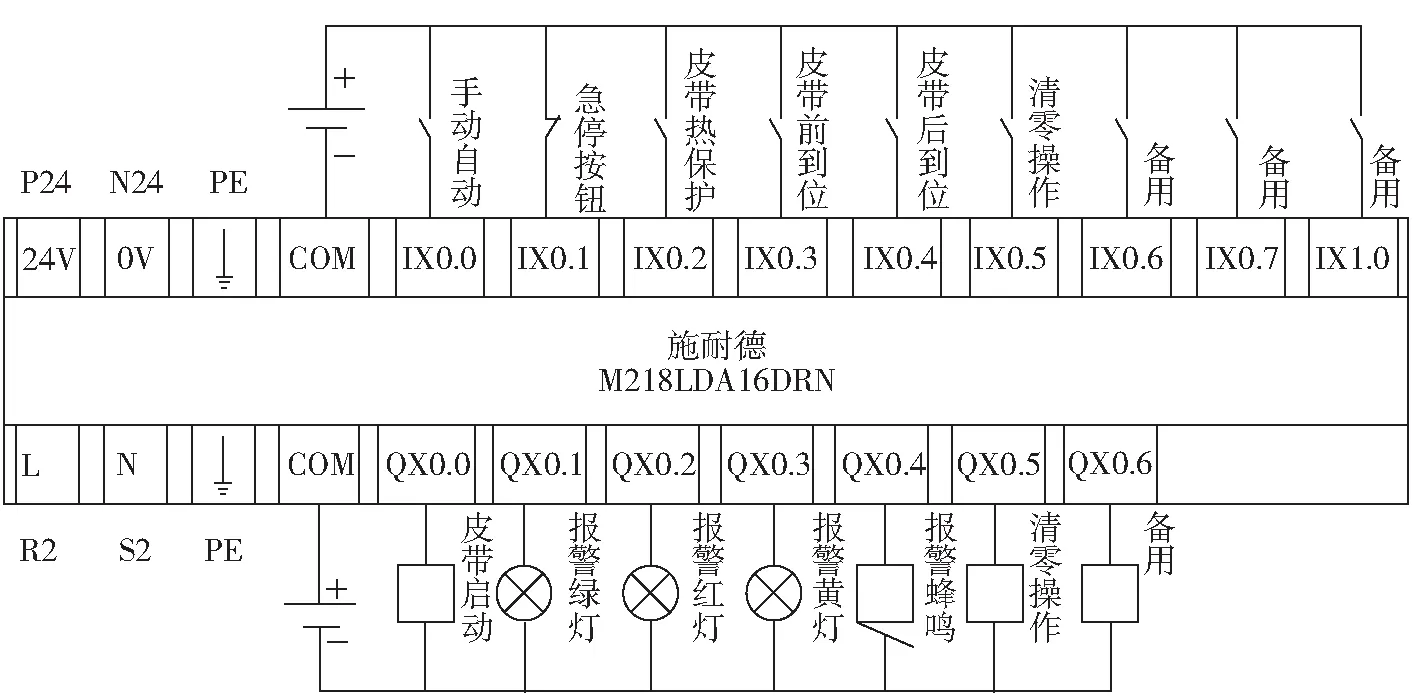

2.3 控制回路及PLC的I/O点分配

根据控制原理,合理地分配输入、输出(I/O)点及中间寄存器地址,如表2~表4所示。控制回路由PLC主机、中间继电器等组成。整个控制系统可依靠切换开关实现对动态检重秤的自动及手动控制,两种控制方式互为备份,保障了控制系统的安全。PLC主机控制回路接线,如图4所示。

表2 数字量输入地址分配

表2(续)

表3 数字量输出地址分配

图4 PLC主机控制回路接线

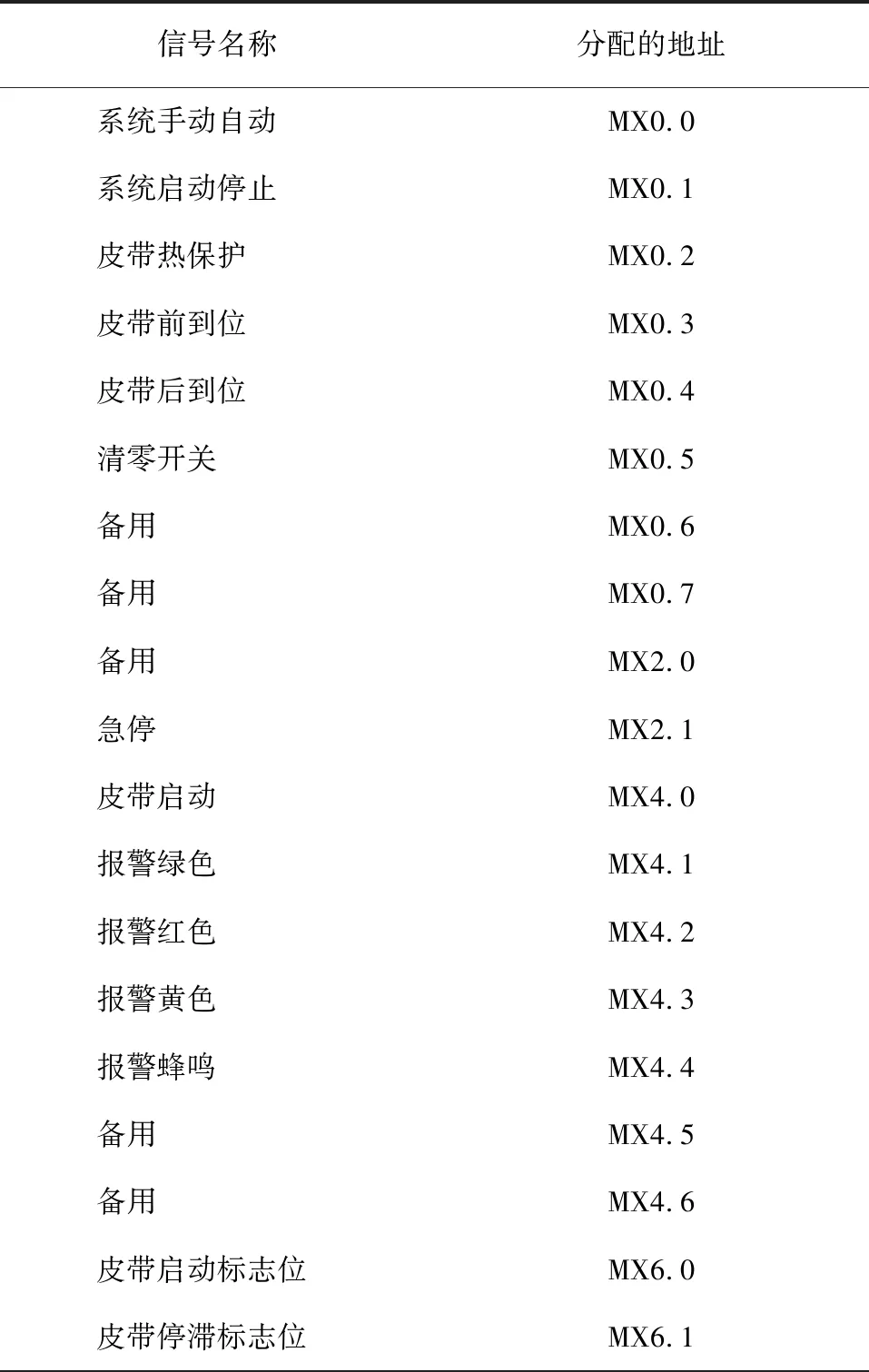

表4 中间寄存器地址分配

表4(续)

3 动态检重秤软件设计

3.1 触摸屏程序设计

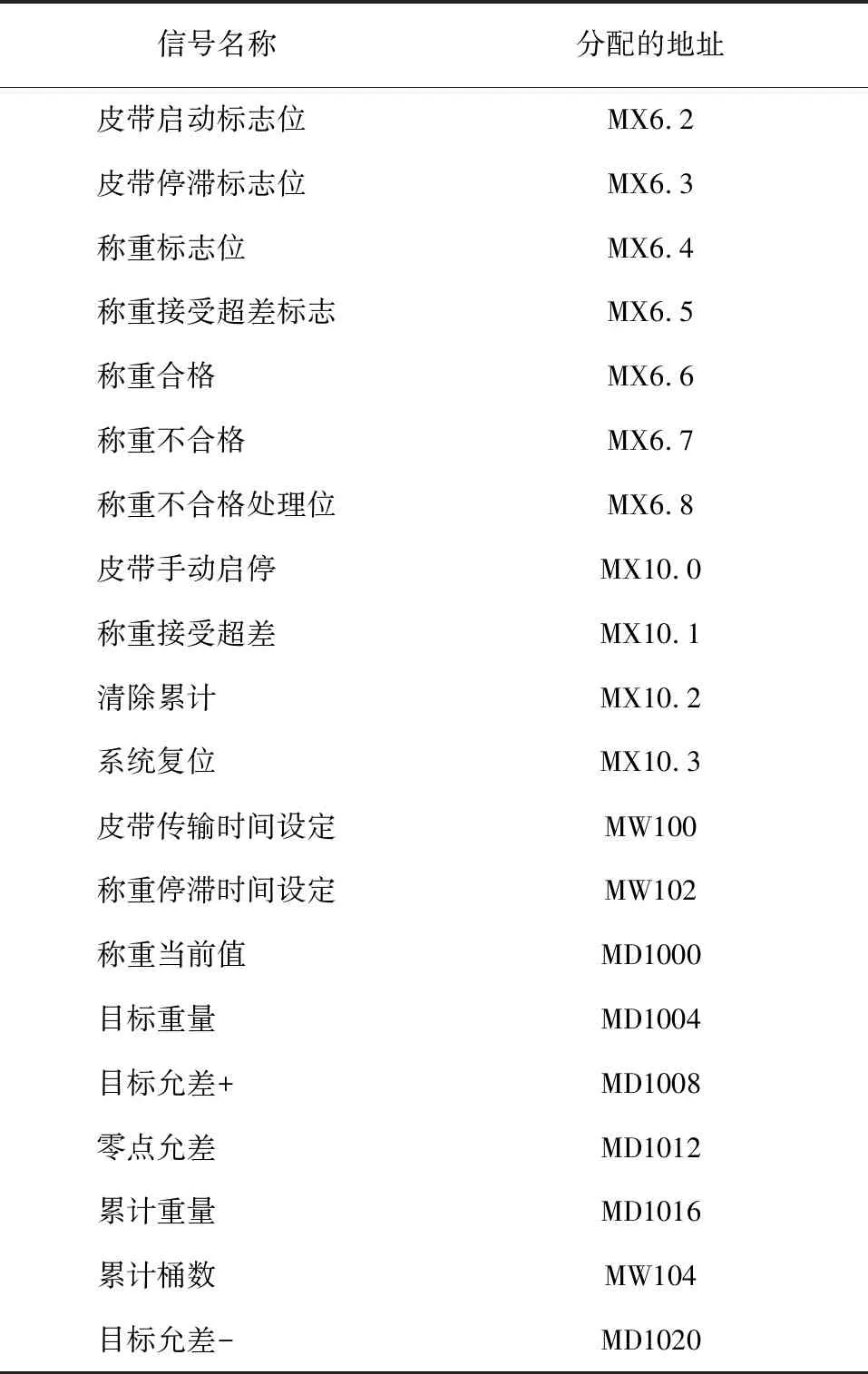

首先借助Vijeo Designer编程软件对触摸屏画面组态设计,编辑工艺界面、手动界面、报警界面等,如图5~图7所示。然后通过笔记本电脑与施耐德GXU3512触摸屏通讯接口将编制完成的“文件”下载至触摸屏处理器中,并建立触摸屏与PLC之间的通信[2]。组态画面包括当前重量、系统的启停、累计桶数、累计重量、皮带运行时间等参数设定。

图5 编辑“工艺界面”

图6 编辑“手动界面”

图7 编辑“报警界面”

3.2 PLC程序设计

3.2.1 硬件组态、主程序设计

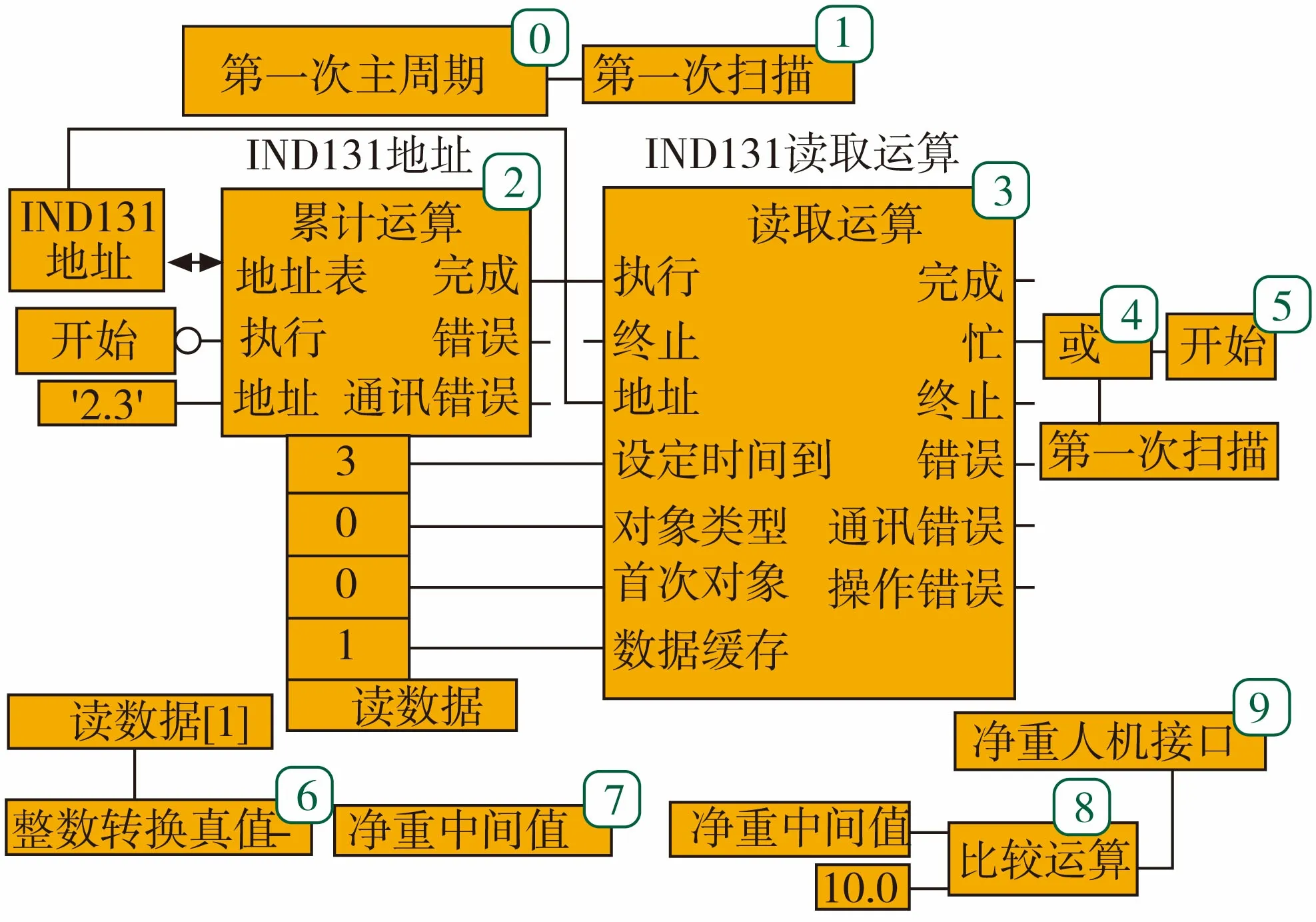

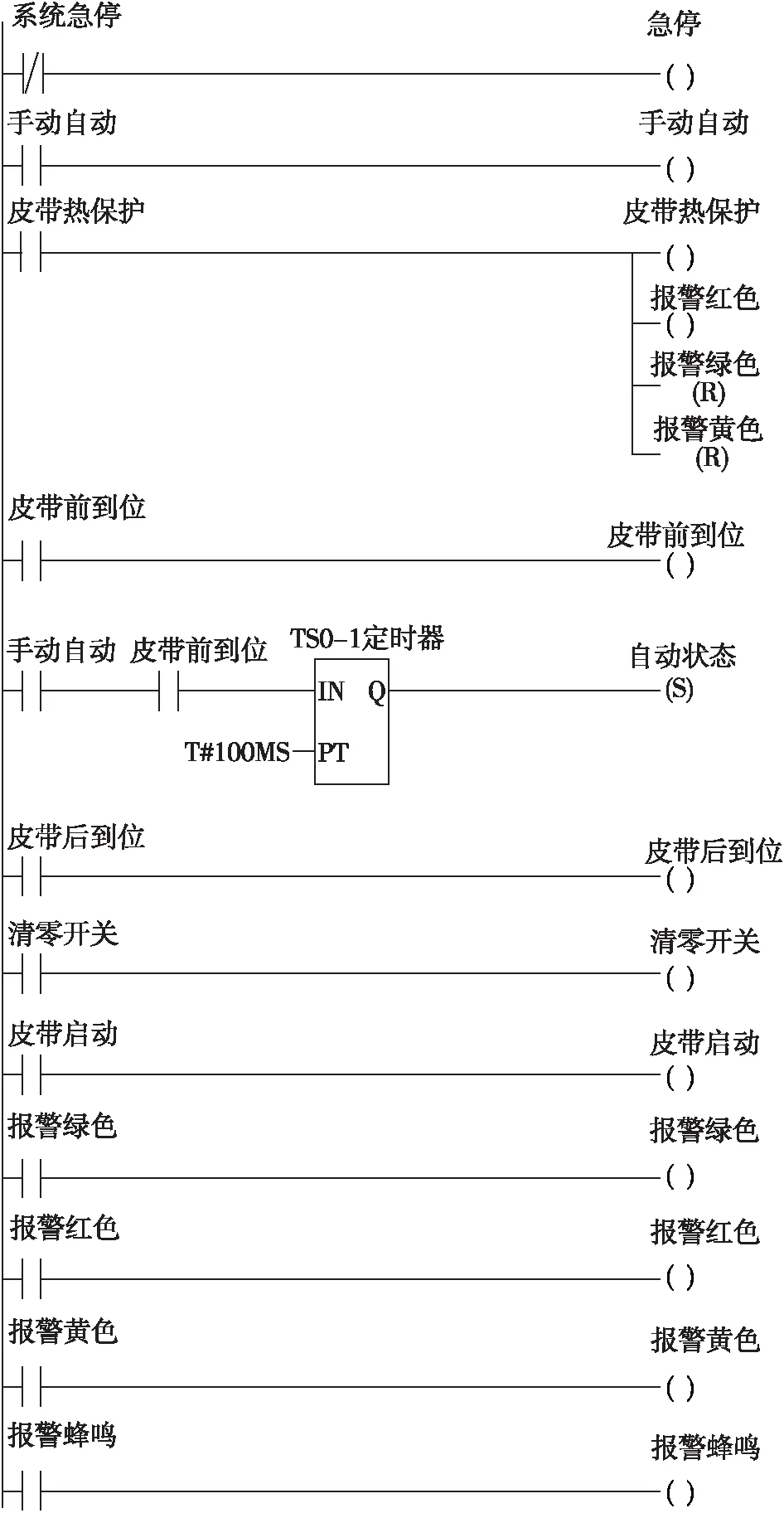

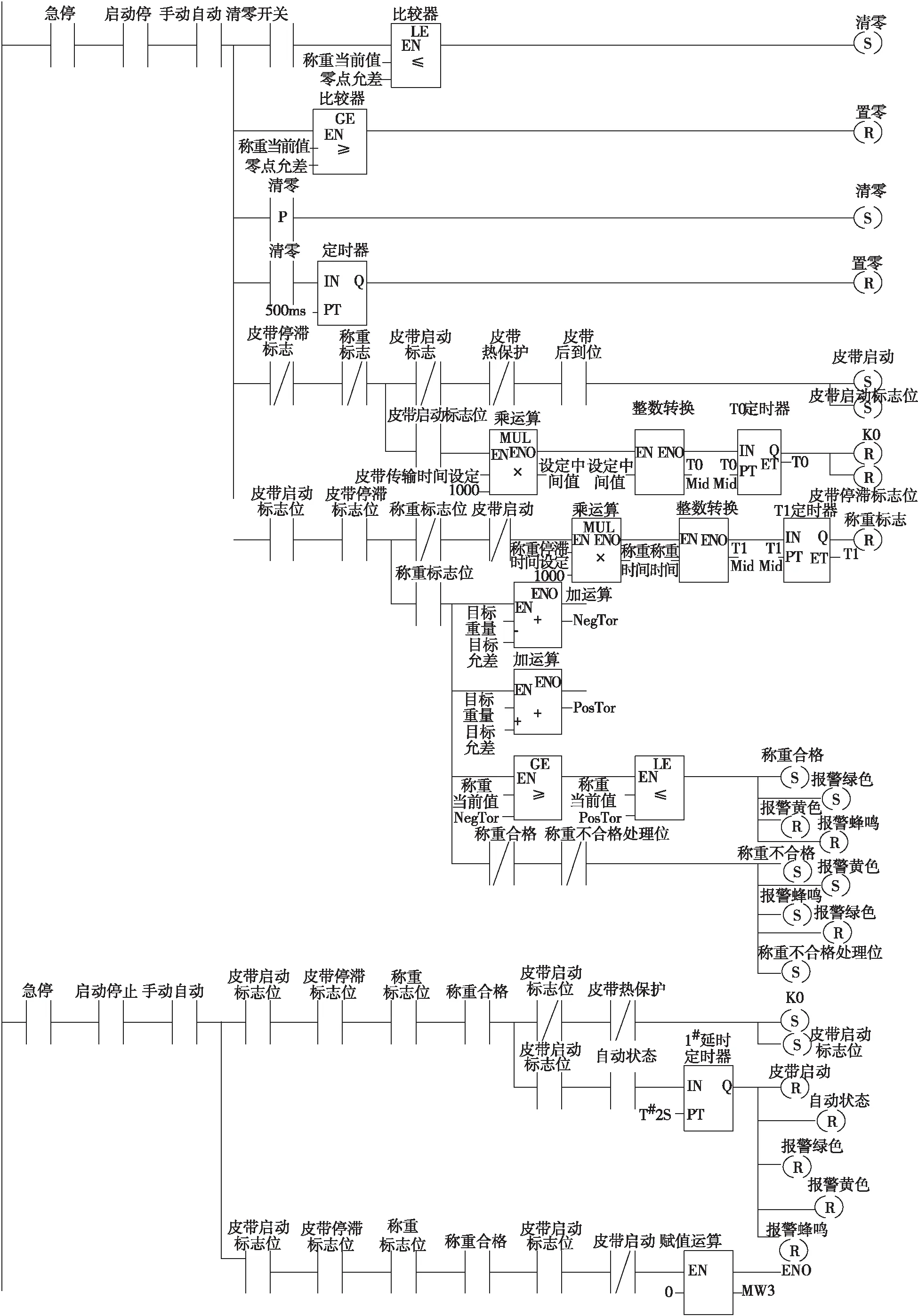

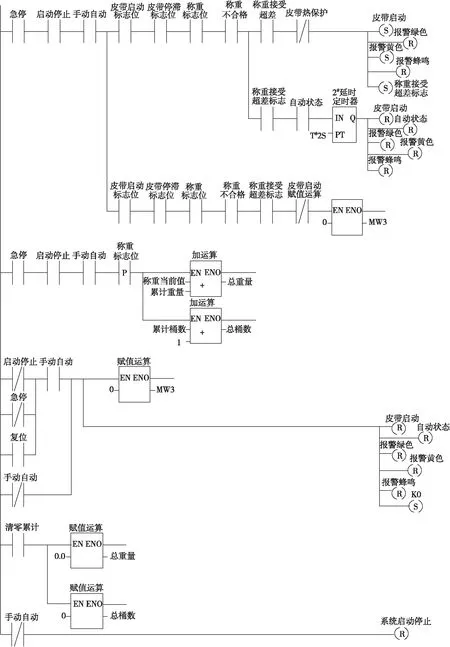

施耐德 TM218LDA16DRN PLC作为本文控制系统的中枢,依据图2所示控制流程,利用So Machine M218 v2.0.31.45编程软件进行硬件组态和称重显示控制器组态设定,如图8、图9所示。编写控制梯形图,如图10~图12所示,实现:皮带输送机启停及相应的逻辑控制;实时检重、超偏差剔除、故障提示及报警;设置必要的保护控制[3]。

图8 控制系统硬件组态

图9 Ind131称重显示控制器组态设定

图10 主程序

图11 控制程序1

图12 控制程序2

3.2.2 程序的上传下载及系统调试

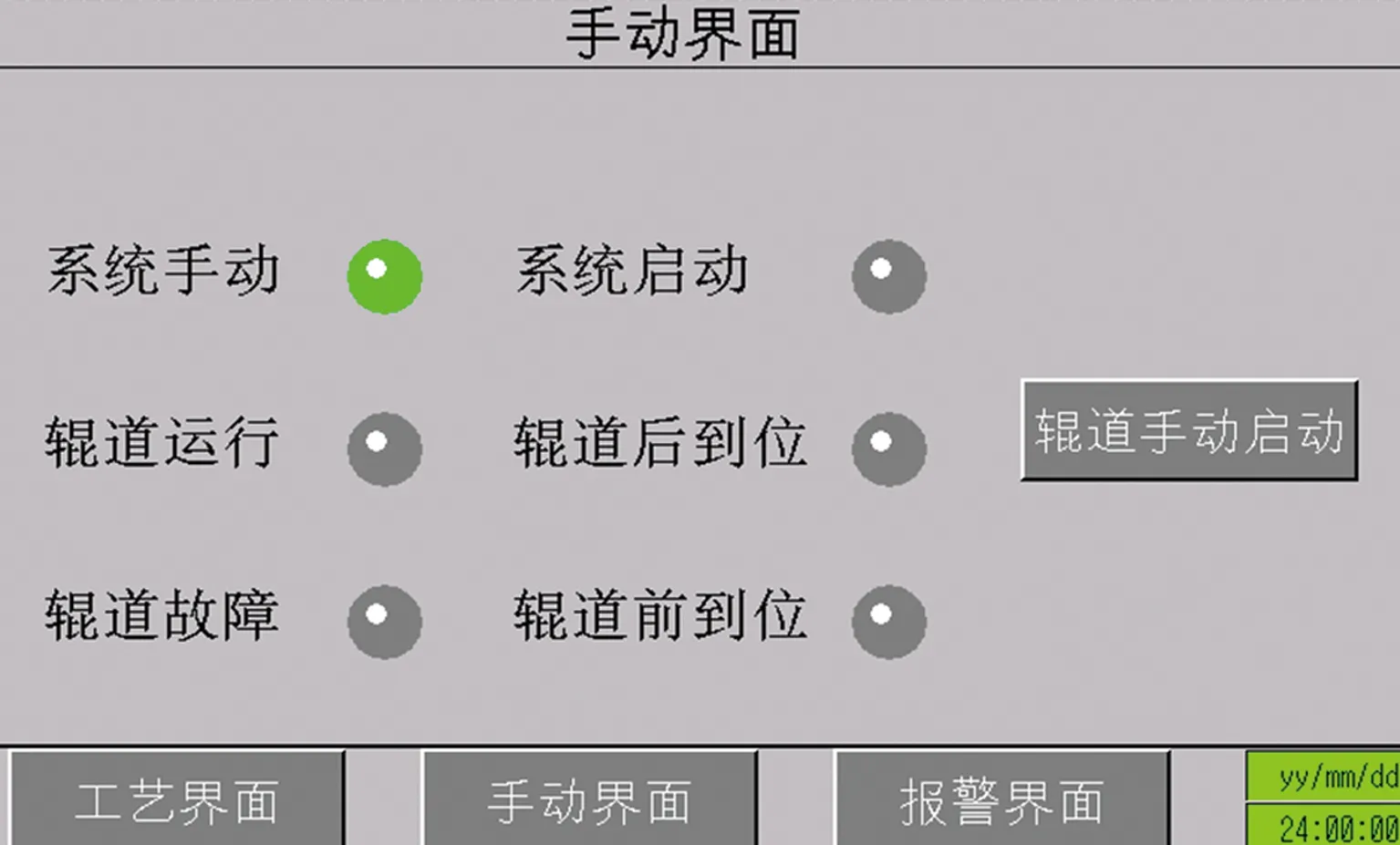

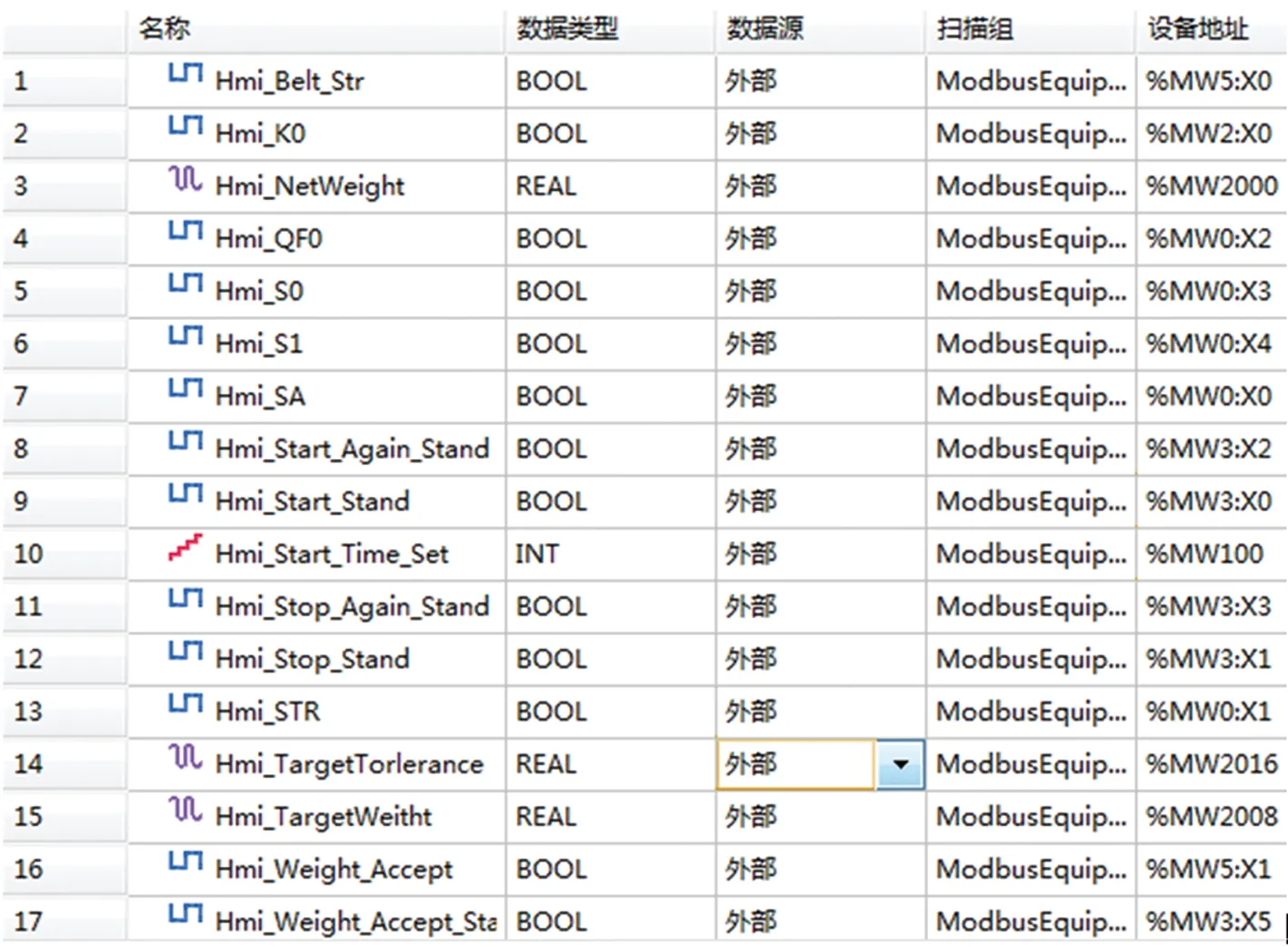

(1)设定变量。变量是触摸屏功能区与施耐德PLC的I/O点联系的桥梁,借助变量触摸屏可实现对PLC的参数输入、功能控制和输出PLC当前值等功能,如图13所示。

图13 变量设定

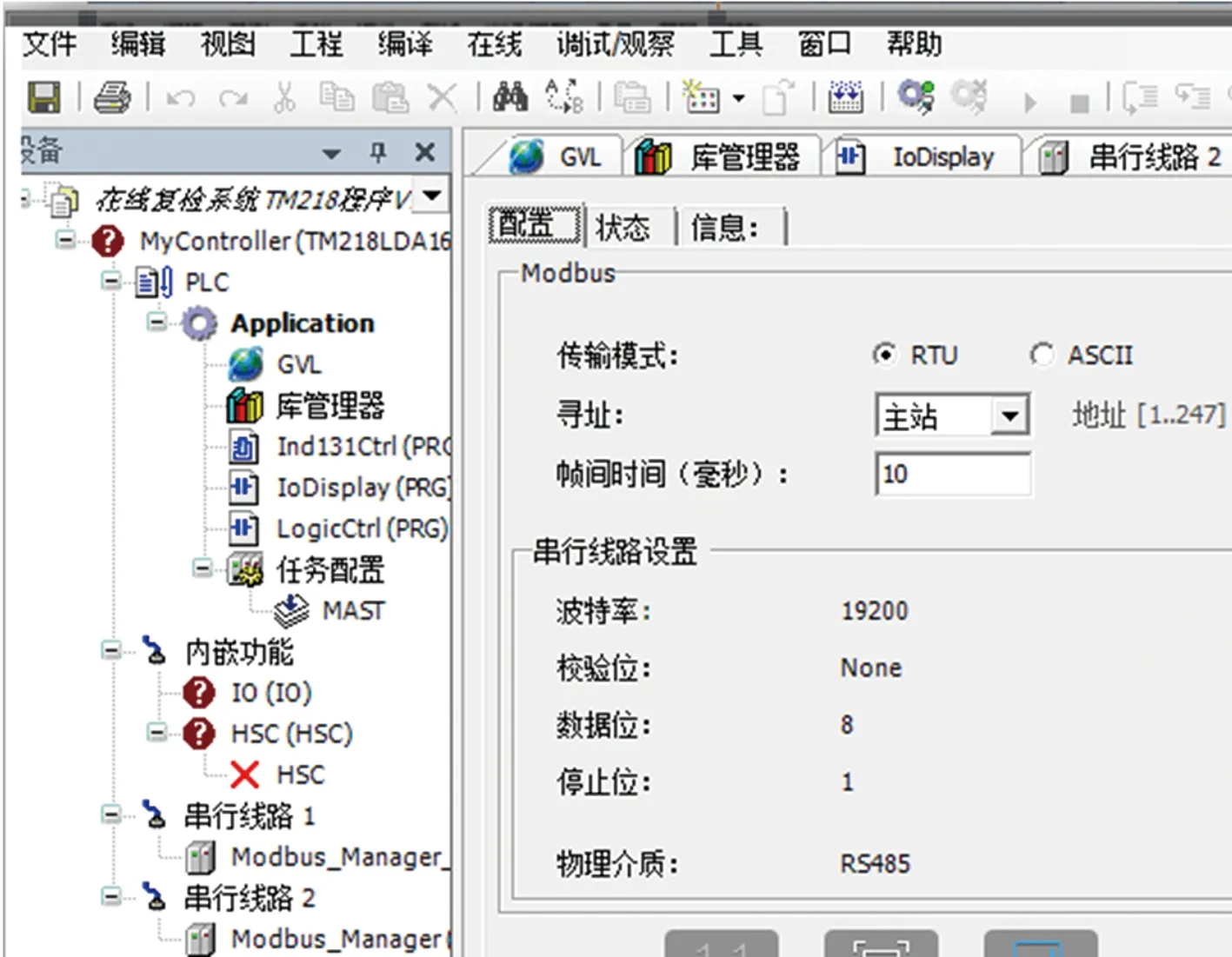

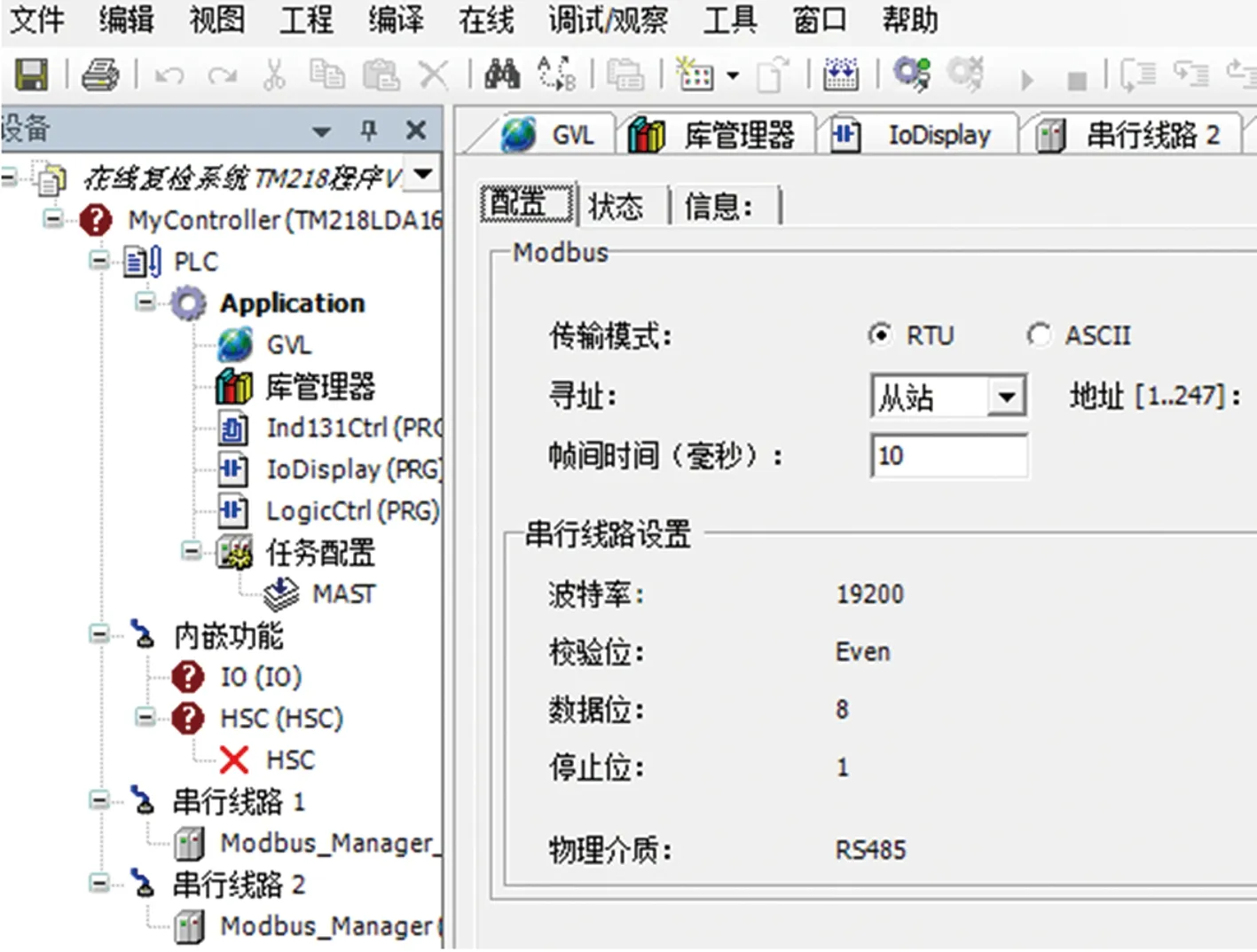

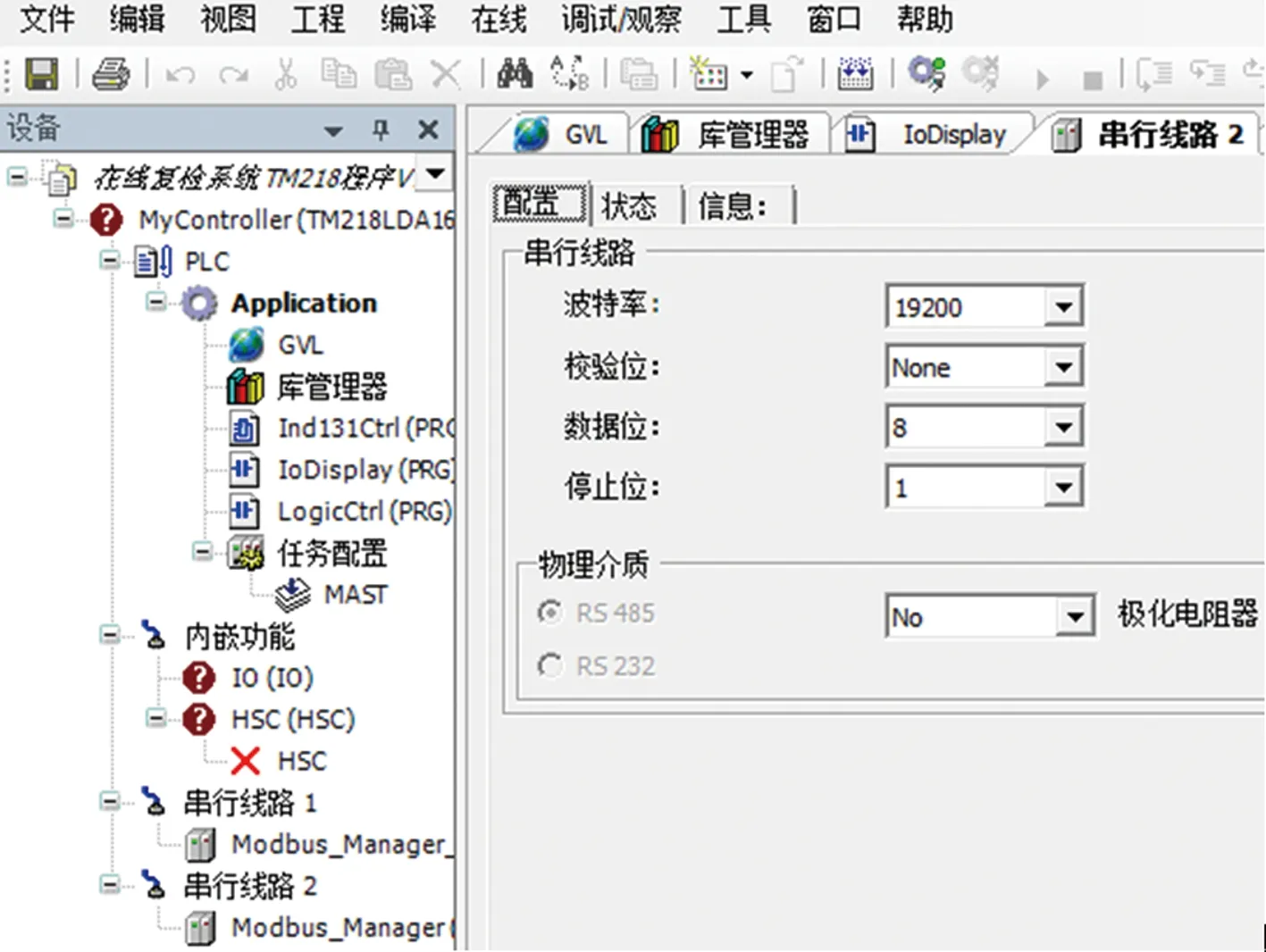

(2)程序下载至PLC。设置通信端口,建立PLC与电脑之间的通信,将编程完成的PLC程序下载至PLC中,通过程序状态功能和仿真软件进行程序测试,发现问题及时修改程序。Modbus主站、从站配置如图14、图15所示,串行线路设置如图16所示。

图14 Modbus主站配置

图15 Modbus从站配置

图16 串行线路设置

(3)在PLC软件调试正常和触摸屏组态软件编制结束后,整个系统进行联合调试。对现场称重信号、位置检测信号、反馈信号和所有电机按实际控制要求进行模拟运行,检测整个系统的运行和性能能否满足设计要求。当一切测试正常后,还要进行模拟故障报警情况的测试,所有测试数据链均正常后,系统调试完成。

4 抗干扰分析提高检重秤的精度

4.1 影响动态检重秤精度的主要要素

(1)所称量产品的体积、目标重量及输送速度等。本文称重的为200 L桶润滑油晃动较小,输送速度为120桶/小时,与灌装线速度及称重控制仪表速度匹配。

(2)所选择的称重传感器及称重控制仪表精度。本文选择的是梅特勒托利多的称重传感器及控制仪表,精度达到0.1 kg。

(3)所处环境的温度、湿度、地面振动及空气流通度。动态检重秤安装于车间一层,地面平整,环境温度、湿度稳定,地面振动较小。

4.2 抗干扰分析

本文硬件上在设备选型和线路设计充分考虑抗干扰,主要采取的措施:

(1)电磁屏蔽。本文通过三项措施进行电磁屏蔽:控制电缆采用带屏蔽的双绞电缆;敷设在带盖的镀锌碳钢汇线桥架内且桥架间有良好的电气连接;控制电缆保持与电力电缆的平行铺设距离大于600 mm以防止外界电磁干扰。

(2)接地抗干扰。本文采用将所有信号回路通过导线引至一个公共接地点接地。信号地与电源交流地必须分开,信号电缆的屏蔽地与PLC系统设备地共用,缩短接地线长度,按照标准规范使用接地线及端子。

(3)防雷抗干扰。本文通过电缆外层屏蔽、合理布线、安装浪涌保护器(SPD)这三种保护措施进行防雷抗干扰[4]。

5 动态检重秤测试与性能评价

动态检重秤调试完成后,依据《JJG539-2016年数字指示秤检定规程》使用检定合格的200 kg标准砝码进行了两周的运行测试,采集了10组、40个测量数据进行统计分析,如表5所示。动态检重秤测量精确,运行速度与灌装线匹配,抗干扰能力强,完全符合工艺技术要求且设定操作简便。

表5 动态检重秤测试数据分析

本文从动态称重设计入手,通过施耐德PLC在动态检重秤中的应用,实现了润滑油200 L成品桶的100%在线称重,比传统定时人工抽检效率提高10倍,节省了人工成本,特别是大桶重,人工很难搬运,在线实时称重优势明显;可将测量数据反馈至灌装机,实现自动调整灌装量,大大节省成本;借助网络可实现对生产线产品重量实施远程监控,提高企业的信息化水平,值得普遍推广。