超浅埋偏压大断面隧道进洞稳定性控制技术研究

2020-03-08仲维华

仲维华

摘 要:隧道是交通工程建设领域的一项高难度工程,合理的进洞方案是隧道安全高效施工的基础,其中,浅埋偏压大断面隧道的进洞工艺至关重要。本文依托埋深仅为1.35 m、断面面积为165 m2的典型隧道工程,进行了地表注浆、地表铆钉、反压回填、单侧壁导坑等多种进洞方案的分析对比,确定了地表铆钉+反压回填+单侧壁导坑的进洞稳定性控制措施,并对其进行了数值模拟验算和现场监测。结果表明,该技术在安全、质量、成本等方面综合表现优异,可供类似复杂地形、地质条件下隧道进洞施工参考。

关键词:超浅埋;大断面隧道;进洞技术;稳定性控制

中图分类号:U455.4文献标识码:A文章编号:1003-5168(2020)35-0096-05

Abstract: The tunnel is a highly difficult project in the field of traffic engineering construction, and a reasonable entry plan is the basis for safe and efficient tunnel construction, among them, the entry technology of shallow-buried and biased large-section tunnels is very important. Based on a typical tunnel project with a buried depth of only 1.35 m and a cross-sectional area of 165 m2, this paper analyzed and compared various entry schemes such as surface grouting, surface rivets, back pressure backfill, and single-side pilot pit, determined the stability control measures of surface rivet + back-pressure backfill + single-side pilot pit, and carried out numerical simulation and field monitoring. The results show that the technology has excellent comprehensive performance in terms of safety, quality, and cost, and can be used as a reference for tunnel entry construction under similar complex terrain and geological conditions.

Keywords: ultra-shallow buried;large-section tunnel;tunnel entry technology;stability control

隧道工程在交通建设中扮演着重要角色,面对复杂的地形条件,确定科学、合理的进洞方案显得至关重要[1-2]。若隧道进洞技术选用不合理,则会引发洞口坍塌关门、滑坡、支护开裂、渗水等事故,影响隧道施工安全及工期,并导致后期交通运营存在安全隐患[3-5]。

1 工程概况

1.1 隧道概况

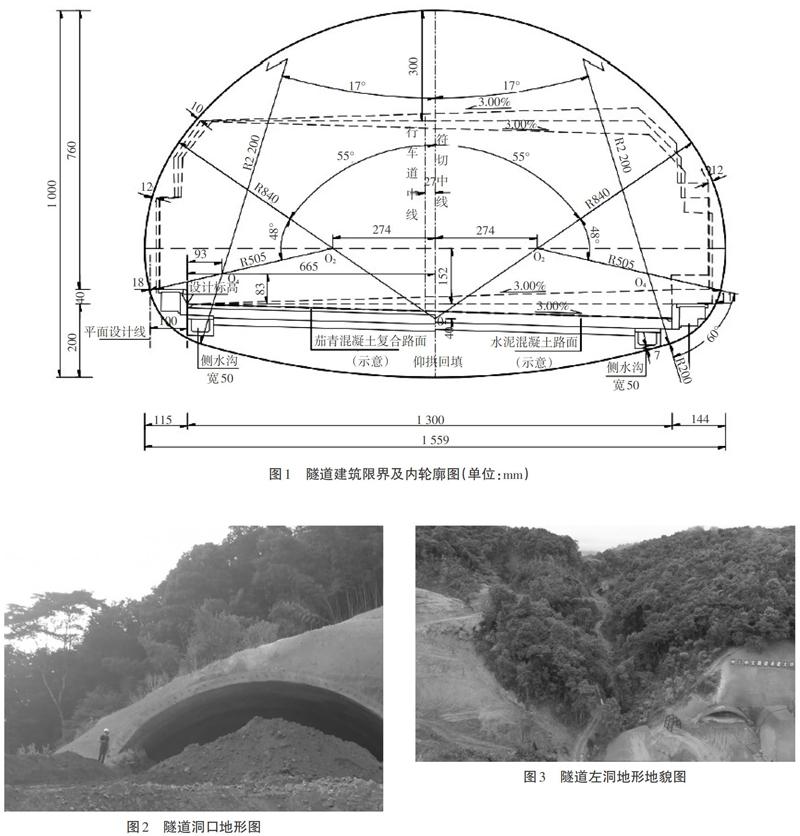

某高速公路隧道采用左右分离双向六车道设计,隧道断面开挖宽度为17.2 m,高度为11.1 m,断面面积为165 m2,如图1所示。隧道段最高点位于K71+055里程处,高程约为478 m,最低点为隧道进口处,高程约为363 m,相对高差达115 m。左线ZK70+660~ZK70+720段位于山岭冲沟处,属于浅埋偏压段。围岩自上而下为粉质黏土、强风化花岗岩、中风化花岗岩,拱顶覆盖层厚度为1.35~12.0 m,最小厚度仅为1.35 m,如图2所示。采用新奥法原理进行洞身结构设计,运用双侧壁导坑法进行施工[6-8]。洞口段超前为[Φ]108 mm超前长管棚,管棚环向间距为40 cm。长管棚与套拱配合使用,套拱采用整体式混凝土(内设钢架)结构。

1.2 工程地质条件

隧道洞门位于构造剥蚀中低山地貌区,其线路主要穿越两山间山谷和鞍部,山体植被茂密,地表高程为355~478 m。洞身段山坡面整体倾向约为40°,顺坡形成多条沟谷,切割深度介于3~30 m,宽窄不一。进口为一沟谷面斜坡,坡向约为133°,上部坡度约为45°,下部坡度约为30°,呈上陡下缓的特征,进洞口附近发育有一条冲沟,冲沟走向约为140°;冲沟切割深度为3~5 m,径流量为10~15 L/s,且有植被覆盖;出洞口斜坡坡向约為280°,坡度约为35°,底部发育有一条冲沟,冲沟走向约为295°,沟底发育有溪流,如图3所示。

隧址区新构造运动强度较弱,晚更新世以来的活动断裂不发育,构造稳定性相对较好。浅部岩石风化裂隙发育,岩体完整性较差,深部节理裂隙一般发育~较发育,主要发育2组节理裂隙,不利于隧道围岩稳定。

隧址区地层岩性为第四系残积砂质黏性土、燕山期花岗岩及其风化层。坡残积土层、全~强风化岩岩质极软,遇水易软化崩解,中风化层岩质较硬,微风化层岩质坚硬。

2 进洞稳定性控制方案研究

2.1 地表垂直注浆

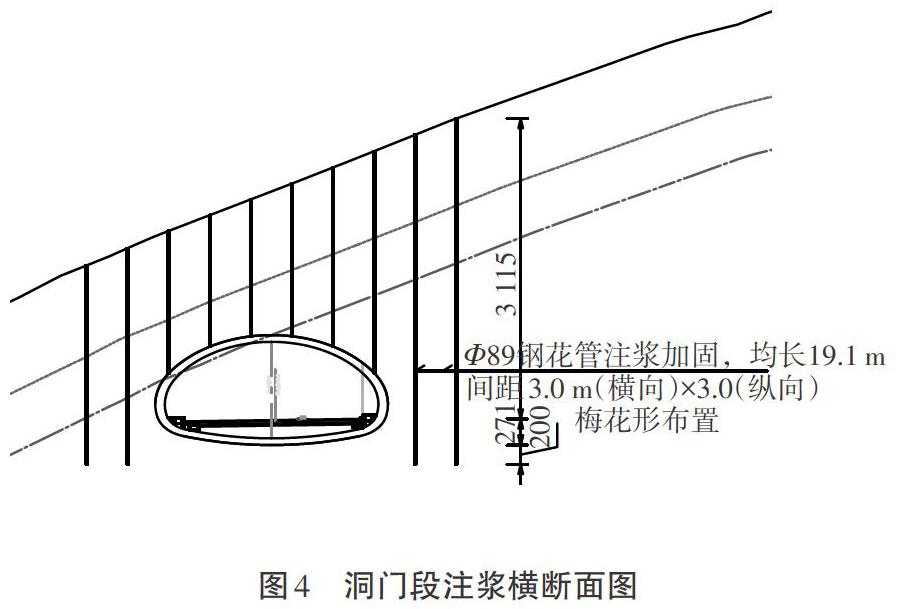

ZK70+660~ZK70+720浅埋段隧道的开挖将对现有地层产生较大的扰动,通过在隧道左右侧5 m范围内采用[Φ]89 mm×6 mm钢花管注浆加固,防止隧道开挖后偏压加剧引起隧道变形破坏[9-10]。钢管顶部满布[Φ]8 mm钢筋网,网眼尺寸为20 cm×20 cm,钢筋网与钢管顶部焊接连接,并喷射30 cm厚的C20混凝土。整体方案如图4所示。

该方案中,钢管注浆最大深度达35.7 m,需要采用大型的潜孔钻设备才能施工,势必导致地表植被大面积破坏,有违公路绿色建设理念,且后续还需要进行二次复绿,工作难度大。同时,此处地层主要为粉质黏土和全风化花岗岩,岩体整体密实,采用[Φ]89 mm×6 mm钢管注浆效果较差。也就是说,本方案工期长,投入机械设备多,成本高,对浅埋、偏压隧道进洞的处理效果不明显。

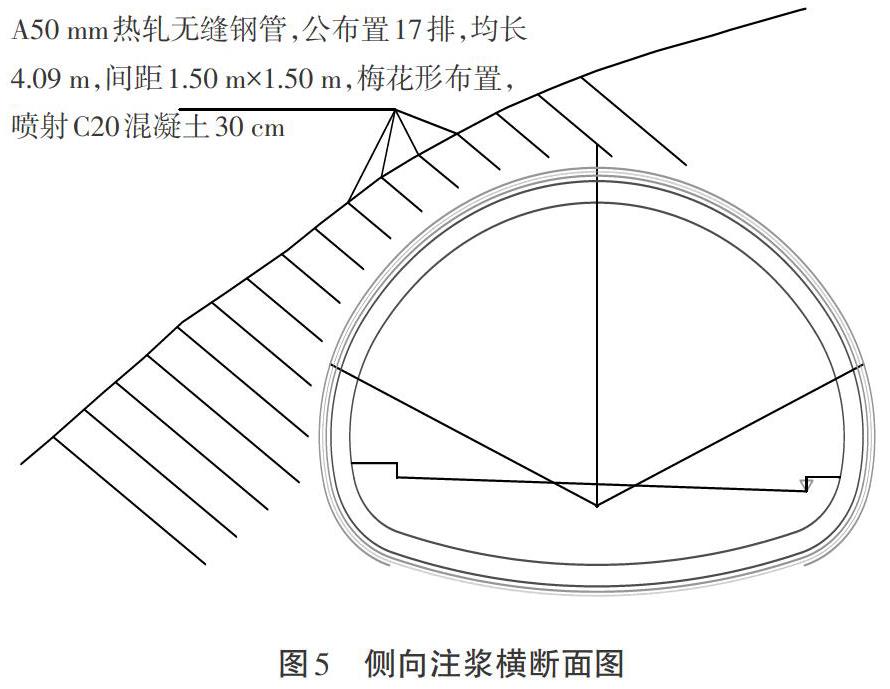

2.2 地表单侧斜向注浆

将隧道ZK70+660~ZK70+720段注浆范围由原洞顶范围调整至隧道左侧进行侧向加固,纵向范围调整为ZK70+660~ZK70+700,总长为40 m,平均注浆深度为4 m。注浆完成后,在坡面铺设A8钢筋网,网眼尺寸20 cm×20 cm,并喷射30 cm厚的C20混凝土。注浆目的是加固隧道左侧岩土体,确保左侧洞室稳定性[11-12]。整体方案如图5所示。

该方案中,注浆范围集中于围岩最薄弱部分,可对松散、破碎岩土体进行固化,保证进洞安全,但无法克服山体偏压导致的施工过程中隧道穩定性问题。也就是说,本方案成本低,操作方便,工期短,对于隧道浅埋问题针对性强,但后期二次复绿难度大,对偏压段无法起到综合性效果。

2.3 反压回填

隧道左侧有溪谷且常年流水,为解决隧道进口存在的永久偏压问题,拟对隧道左侧冲沟进行反压回填,平衡隧道侧压力,回填高度从沟底至隧道洞顶以上3 m,总征地面积为11 398 m2。沟谷底层设置矩形片石盲沟进行排水,尺寸为1.8 m(宽)×2.0 m(高),填筑完成后,在填平区顶面设置2.5 m×5.0 m×2.5 m(PSG-F型)C20现浇混凝土排水沟,解决后期山谷地表水径流问题,并与高速公路主线排水沟顺接。整体方案如图6所示。

该方案可有效解决偏压问题,保证隧道稳定性,成本合理,但需要进行征地,且所填筑土方与原山体无法连成整体,未能解决拱顶超浅埋的不利因素,进洞仍然存在沉降、坍塌等安全隐患。

2.4 进洞工法

原设计双侧壁导坑法断面分块多,施工扰动大,且双侧壁导坑上缘尖而窄,成形、出渣及施作系统锚杆困难;洞口段属于浅埋、偏压段,该段受偏压影响,左右两侧的收敛、变形量存在不相等、不同步的问题,左右侧导坑靠中上、中下台阶连接成环之后才能形成整体受力,但受左右导洞安全步距影响,成环时间过长。如长时间让左右侧处于分开状态,随着时间的延长,两侧收敛、变形数据差距会越来越大,在进行中上、中下台阶施工时,收敛变形数据不一致,将导致钢架连接不顺畅,影响整体受力。

双侧壁导坑法将大断面分成九个小单元进行开挖,断面小,各工序施工空间小,施作不方便,工序多而繁杂,工期无法保障。因此,将双侧壁导坑法调整为单侧壁导坑法进行开挖。

2.5 小结

对于超浅埋、偏压、大断面隧道进洞施工方案进行分析对比后,拟采用地表铆钉+反压回填+单侧壁导坑法施工,可发挥各自优势,保证施工安全、质量和工期目标,并达到绿色施工要求。

3 施工工艺

3.1 注浆铆钉施工

3.1.1 钢花管加工。采用[Φ]50 mm×5 mm钢管制作,钢管底部用厚5 mm的钢板焊接密封,顶部对称焊接2个小于12 mm的螺母,作为劈裂注浆固定枪头,尾部采用螺纹口与三通连接。沿钢管轴线间距30 cm、径向旋转45°,钻直径小于6 mm的孔眼,注浆孔沿钢管四周呈螺旋式布置。钢管外壁用钢丝刷除锈,以增强钢管与水泥浆的黏结力,保证封孔胶带粘贴牢靠。

3.1.2 钻孔。坡面清表后,按要求测量放线,经测定,孔位注浆管间距为1.5 m×1.5 m,呈梅花形布置,孔位误差不得超过±2 cm,锚孔偏斜度不应超过5%。

3.1.3 钻孔机具。采用空压机供风,潜孔钻无水干钻成孔,禁用水冲成孔;所使用的钻头直径不得小于设计孔径。

3.1.4 钻孔要求。侧向注浆时应控制好钢管布设间距,注意注浆管离隧道结构层预留0.5 m的距离。

3.1.5 注浆。采用二次劈裂注浆,注浆PVC管绑在钢花管外,与钢花管一同入孔,下端伸入孔底。

3.2 盲沟施工

盲沟设计尺寸为1.8 m(宽)×2.0 m(高),设置于回填土底层,施工前将盲沟底部整平,做好盲沟底部坡度设置,盲沟所用碎石颗粒应均匀、质地干净,盲沟周围采用渗水土工布进行包裹。具体设置如图7和图8所示。

3.3 反压回填施工

采用土石进行反压回填,每层压实度不小于90%;回填前先将软弱土挖去,施工时,逐层夯实,直至达到设计标高(回填标高需要超过隧道洞顶高程(3 m))。

填筑到设计高程,填平层表面设置2%单向坡,并在坡脚设置2.5 m×5.0 m×2.5 m(PSG-F型)C20现浇混凝土排水沟,确保排水通畅。

填土顶面设置10%的纵坡,在隧道洞口明洞段15 m范围内坡度设置为1∶1,与隧道削竹式洞门坡度对应。

反压回填过程中,应控制好填土分层厚度及压实度,且应加强回填土与原状土的结合,做好边坡的清表与台阶开挖,注意填土稳定性。

3.4 单侧壁导坑工艺

单侧壁工法左、右导洞上、下台阶宽度一般控制在10 m以内,导坑上台阶高度应控制在7.2 m,下台阶高度应控制在4.5 m,左、右导洞上台阶错开距离控制在20 m;仰拱距掌子面的距离不得大于30 m,二次衬砌距掌子面距离不得大于70 m。详细情况如图9、图10所示。

单侧导洞初期支护临时钢架在主洞初期支护钢架闭合且变形稳定之后方可拆除,拆除前后应加强拱顶下沉量及周边收敛变形的观测,每次拆除长度不得大于一次模板衬砌台车长度。

钢支撑间距、里程、垂直度等应符合设计和规范要求,两侧拱脚采用锁脚锚杆加固,钢支撑底部严禁使用废渣支垫,应采用混凝土预制块等进行支垫,确保钢架稳定。

左线进口段属于浅埋偏压段,在现场施工中,先施工右侧导坑,对隧道左侧偏压段进行减压,确保左侧后行导坑施工安全。

施工中应根据围岩监控量测结果,及时调整预留变形量、开挖方式和修正支护参数,确保安全。

3.5 监控量测

为保证开挖和衬砌安全,掌握动态信息,指导施工作业,对洞内外观测、周边位移、拱顶下沉、地表下沉进行监控量测,并通过数据判定围岩稳定性。洞内测点布置在距掌子面2 m以内,随开挖及时布设。

4 结论

复杂的地形和地质条件给隧道施工带来了很大难度,对隧道进洞安全提出了更高的要求。本研究中埋置深度只有1.35 m的偏压大断面隧道,在进洞前进行斜向地表注浆+反压回填,并采用单侧壁导坑法开挖工艺,有效克服了超浅埋、偏压等不利因素对隧道洞室稳定性的影响,让初支在最短时间内封闭成环,确保了隧道工程质量和施工安全。该技术具有安全性高、成本低、工期合理等优点,对于其他类似复杂地理位置的隧道进洞施工具有较好的参考价值。

参考文献:

[1]中交公路規划设计院有限公司.广东省汕(头)湛(江)高速公路惠州至清远段两阶段施工图设计[Z].2015.

[2]宋战平,王童,周建军,等.浅埋偏压大断面隧道施工优化及受力特征分析[J].地下空间与工程学报,2017(2):459-468.

[3]交通运输部.公路桥涵施工技术规范:JTG/T F50-2011[S].北京:人民交通出版社,2011.

[4]叶俊豪.隧道进口浅埋偏压隧道施工技术分析[J].西部交通科技,2017(11):102-105.

[5]戴培义.半明半暗隧道安全进洞施工技术[J].铁道建筑技术,2013(3):64-67.

[6]朱小鹏.高速铁路隧洞口浅埋偏压段开挖方法优选[J].铁道建筑,2014(7):62-66.

[7]宋志荣.公路隧道穿越浅埋偏压大范围松散堆积体进洞施工技术[J].铁道建筑技术,2015(2):38-41.

[8]蒋宗鑫,吴斌.小净距浅埋偏压软岩隧道支护结构受力实测分析[J].铁道建筑,2015(7):50-53.

[9]李世贵,赵恒,任仁,等.浅埋偏压大断面隧道掘进工艺的改进及应用[J].交通标准化,2013(11):43-45.

[10]张业勤.复杂地层地铁超大断面隧道施工关键技术研究[J].山西建筑,2016(35):161-162.

[11]郭冰鑫,张会荣,陈向阳,等.浅埋偏压大断面隧道斜井:进口段施工及监测[J].交通科学与工程,2014(4):59-64.

[12]张彦飞,陈浩.浅埋偏压大断面隧道洞口段边坡稳定性分析[J].公路交通科技,2017(4):221-223.