提高钳工钻孔加工质量的方法研究

2020-03-08梁文波

梁文波

摘 要:在机械设备中,零件、构件、部件之间的连接多是依靠孔来实现的。孔加工是钳工操作的基本技能之一,是钳工作业中最常见的一道工序。孔的尺寸精度和位置精度受到钻床精度、划线精度、冲眼精度、麻花钻刃磨质量、工装夹具应用和钻削参数的选用等因素的影响,钳工作业手工操作需要一定的加工技巧和必要的保证措施,有效避免孔的尺寸精度和位置精度出现超差现象。

关键词:划线;钻孔;刃磨;修磨

中图分类号:TG937文献标识码:A文章编号:1003-5168(2020)35-0056-03

Abstract: In mechanical equipment, the connections between parts, artifacts, and assembly units are mostly realized by holes. Hole processing is one of the basic skills of fitter operation, and it is the most common process in clamp work. The dimensional accuracy and position accuracy of the hole are affected by factors such as drilling machine accuracy, scribing accuracy, punching accuracy, twist drill sharpening quality, tooling and fixture application, and selection of drilling parameters, and the manual operation of the clamp work requires certain processing skills and necessary guarantee measures to effectively avoid the phenomenon of out of tolerance in the dimensional accuracy and position accuracy of the hole.

Keywords: scribing;drilling;grinding;polishing

一般来说,在机械设备中,零件、构件、部件之间的连接是依靠孔来实现的。孔的加工方法和加工设备有多种,主要加工方法有钻孔、车孔、铣孔、镗孔、激光加工和电加工等,可用设备有钻床、车床、铣床、镗床、激光加工机床和电加工机床等。在钳工作业中,孔加工专业工具有较强的灵活性和适应性,其得到广泛应用,其加工主要采用手电钻钻孔、台钻钻孔、立式钻床钻孔和摇臂钻钻孔。单孔加工精度与钻床的功率、钻床主轴的回转精度、麻花钻的刃磨角度、切削用量参数选用、冷却压力等因素有关。在多孔或孔系的加工中,其位置精度(如平行度、对称度、垂直度)的保证和划线质量、冲眼方法、麻花钻刃磨质量、工装夹具应用有直接的关系。所以,孔的加工质量受到多方面因素的影响,加工过程中存在一些不确定的因素,人们要运用一定的加工技巧和必要的保证措施,避免孔的尺寸精度和位置精度出现超差,有效控制钻孔的质量及精度。

1 划线

钻孔前,要熟悉图样要求,按照“基面先行”的原则加工好工件的基准,然后调整高度,划线尺划出孔的十字中心线,划线时要用力均匀,速度稍快,以保证划出的线条清晰、等深等宽,线条越细越均匀,精度就越高。划完线后,使用游标卡尺或钢板尺检验,避免划错线造成工件位置精度超差。检验合格后就可以打样冲眼,样冲眼的位置直接影响孔的位置精度,通过打样冲把控制孔的位置精度在一定程度上转化为控制样冲冲眼位置的精度,方法如下。

将样冲垂直倾斜30°,把樣冲尖放在划出的孔中心线上,缓慢地由一侧向另一侧移动,当感觉到某一点有阻塞感时停止移动,然后把样冲垂直放置于冲眼处,此时在这一点上打出的样冲眼就正好在十字中心线的中心。打完样冲眼后,要用划规划出相应的检验圆以及略大于钻头直径的保护圆,以便钻孔时检查和校正钻孔位置,看是否发生偏离。

2 钻孔

把钻床台面、夹具定位面夹持面、工件基准面擦拭干净,将工件准确定位并夹紧夹正,夹紧力大小要适当,避免工件在夹紧过程中出现变形。

钻孔前,先将麻花钻的横刃对准打出的样冲眼试钻出一浅坑,目测对比浅坑与检验圆位置是否偏离。如果偏离较小,再试钻将工件或夹具朝偏离的方向推动校正;如果偏离较多,可以在偏离的反方向打几个样冲眼或用小扁錾子錾出几条槽,目的是减少钻削阻力,以便在后续试钻时调整麻花钻横刃中心和孔中心位置[1]。通过试钻逐步修正偏移并加深浅坑,直至和检验圆重合或同心,然后将孔钻完。

为了保证麻花钻的刚性和强度,装夹麻花钻时要尽可能伸出得短些或采用较短的麻花钻。钳工钻孔一般以手动进给操作为主,手动进给时,进给速度要均匀平稳,避免钻头产生弯曲变形甚至折断。钻小孔或长径比大于5的深孔时,要经常退钻排屑并观察屑形及两条螺旋槽是否等量排屑,避免切削缠绕阻塞或麻花钻两条主切削刃受力不均匀变形而扭断钻头。深孔钻削通常可选用5%乳化液或7%硫化乳冷却润滑。

3 麻花钻刃磨

标准麻花钻通常只需要刃磨两个主后刀面和修磨横刃,以保证两条主切削刃平直等长对称、顶角118°±2°及横刃斜角55°。但是,钻削时要使两条主切削刃受力均匀、两条螺旋槽排屑等量、横刃定心准确,这确实有一定的难度。麻花钻的几何角度比较抽象,而在刃磨钻头时钻头的几何角度基本是靠目测来确定的。针对这一特点,要指导学生掌握钻头几何角度,按实物反复讲解目测120°、60°、10°~14°、55°等角度,并制作出相应的检验样板供学生观察使用,让其在对钻头几何角度有了充分理解的基础上,再进行反复刃磨,练习测量试钻。这样能对麻花钻刃磨质量的好坏有一个基本的认识。另外,要总结出刃磨要领,反复示范操作,让学生理解领悟。

3.1 標准麻花钻的刃磨

在平常的工作实践中,笔者总结了四句口诀。

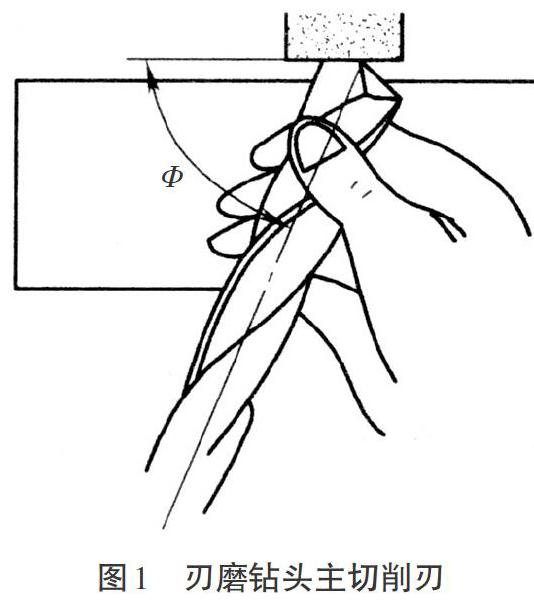

3.1.1 口决一:主刃摆平靠轮面。这是刃磨前确定麻花钻与砂轮相对位置的一步。“主刃”是指主切削刃,“摆平”是指刃磨部分的主切削刃要处于水平位置和砂轮中心高度上。“轮面”是指砂轮的表面。“靠”是慢慢靠拢的意思。刃磨钻头主切削刃示意图如图1所示。

3.1.2 口诀二:钻头斜放锋角正。这是指麻花钻轴心线与砂轮表面之间的夹角要正确。“锋角”为顶角118°±2°的一半,约为60°。“锋角”是否正确将影响钻头顶角大小、主切削刃形状和横刃斜角的刃磨质量。

口诀一和口诀二确定了刃磨前钻头和砂轮间的相对位置,两者要统筹兼顾,不要为了摆平“主刃”而忽略了斜放“锋角”,或为了摆好“锋角”而忽略了摆平“主刃”。

3.1.3 口诀三:后面刃磨刃背绕。它是指从麻花钻的主切削刃开始沿着整个主后刀面缓慢绕动刃磨。刃磨时发力要稳、绕动速度要均匀,还要观察火花,及时调整压力大小,控制钻头绕本身的轴线做适当的转动和沿砂轮面的横向微移,以便更好地磨出曲面后角和平直的主切削刃,刃磨时要适当冷却,避免刃口部分发红退火。

3.1.4 口诀四:正反观察高低差。每修磨一次主后刀面,把钻头直立,正向观察钻头两主切削刃的高低之差,因为钻头直立时,人们无法看到右侧主切削刃的实际高度,容易造成视觉误差,可将钻头转动180°再观察。在实际两刃高度相同时,视觉上总感觉左刃比右刃高,因此在观察时要告诉学生不论正反怎么看,左面都要比右面略高,而且正反观察高度差要一样,只有这样才能确保两主切削刃的高度一样。

以上四句口诀综合起来才能磨出合格的标准麻花钻,在刃磨主后刀面的同时要兼顾保证后角10°~14°、顶角118°±2°、横刃斜角55°,两条主切削刃呈直线等长对称。过大后角的钻头钻削时,孔口呈三棱或五边形,振动厉害,切屑呈针状;过小后角的钻头切削时,轴向力很大,不易切入,钻头发热严重,无法钻削[1]。

3.2 标准麻花钻的修磨

3.2.1 标准麻花钻几何形状的分析。由于结构原因,标准麻花钻切削部分的几何形状不尽合理。主要原因有五点。

一是钻头横刃较长,横刃前角为负值,钻削时,实际上不是切削,而是刮削和挤压,轴向抗力增大,同时横刃过长,钻头的定心作用较差,钻削时容易产生振动;二是主切削刃上各点的前角大小不一样,使切削性能不同,尤其靠近横刃处前角为负值,切削条件很差,实际处于刮削状态;三是主切削刃外缘处的刀尖角较小、前角很大,刀齿强度很低,而钻削时此处的切削速度又最高,故容易磨损;四是主切削刃较长,而且全部参加切削,各处切屑排出的速度相差较大,使切屑卷曲成螺旋卷,容易在螺旋槽内堵塞,影响排屑和切削液的注入;五是钻头导向部分棱边较宽,而且副后角为0°,所以靠近切削部分的一段棱边与孔壁的摩擦比较严重,故容易发热和磨损。

综上分析,标准麻花钻的几何形状不能适应加工各种材料的需要,所以通常要对标准麻花钻的几何形状进行适当修磨。

3.2.2 标准麻花钻的修磨方法。其主要分为五点。

3.2.2.1 修磨主切削刃(修磨顶角2[Φ])。标准麻花钻顶角为118°±2°,修磨时,应根据加工材料的不同,查表确定修磨角度。例如,有一外观装饰垫板,材料为尼龙,此件板厚为5 mm,要求在此工件上加工4-[Φ]18孔,孔壁要圆滑美观,因为尼龙材料软,受热易黏附钻头,在加工中瞬间会被钻头带起,易造成工件折断报废。根据这一材料特性,笔者将钻头的几何形状加以改变:修磨前刀面,增大前角;增大后角[α]=30°;横刃长为0.3 mm,钻削时,切削用量n=1 000 r/min,进给量f=0.5 mm/r,表面粗糙度可达R6.3 μm,效率提高1~2倍。

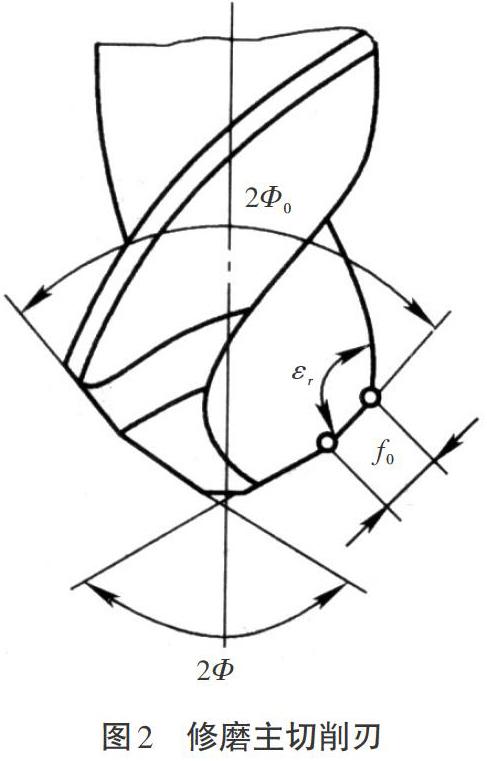

修磨主切削刃时,可磨出第二顶角2[Φ](见图2),即在外缘处磨出过渡刃。一般2[Φ]=70°~75°,进给量f0=0.2d(d为钻头直径,mm),其目的是增加切削刃的总长度和增大刀尖角[∑Γ],从而增加刀齿强度,使切削刃与棱边交角处的抗磨性提高,提高钻头使用寿命,同时减小孔壁表面粗糙度。

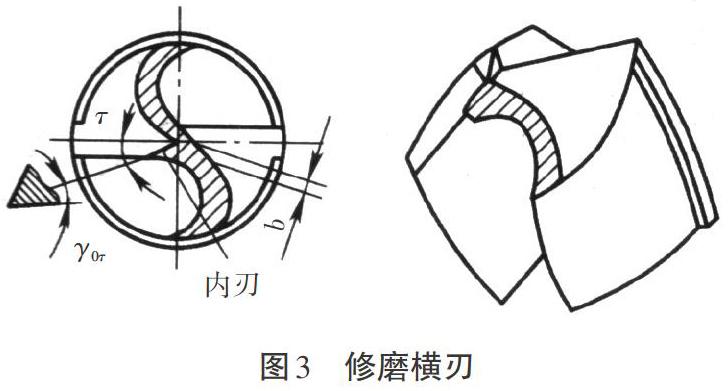

3.2.2.2 修磨横刃。如图3所示,修磨横刃的目的是减短横刃长度,并使靠近钻心处的前角增大,以减小切削时的轴向抗力和挤刮现象并改善定心作用。修磨横刃长度为原来的1/5~1/3,并形成内刃,内刃斜角T=20°~30°,内刃前角=0°~15°,一般钻头直径在5 mm以上的均须修磨。

3.2.2.3 修磨分屑槽。如图4所示,对于直径大于15 mm的钻头来说,在钻削钢件时,都应在钻头的主后刀面修磨出几条相互错开的分屑槽,以使切屑变窄,排屑顺利。

3.2.2.4 修磨前刀面。如图5所示,修磨前刀面是将钻头主切削刃和副切削刃交角处的前刀面磨去一块,以减小此处的前角,提高刀齿的强度。

3.2.2.5 修磨棱边。修磨棱边是为减少棱边与孔壁的摩擦,提高钻头使用寿命。修磨后的副后角[α][′0]=6°~8°,但必须保留0.2~0.4 mm宽的未经修磨的棱边。副后角修磨的长度L=(0.1~0.2)d。其中,d为钻头直径,mm。

参考文献:

[1] 陈宏钧. 机械工人切削手册[M].北京:机械工业出版社,2019:29-30.

[2] 蔡运飞. 图解普通麻花钻与倪志福钻头[M].北京:机械工业出版社,2018:45-46.