超音速火焰喷涂工艺在西溪河流域电站水轮机防护中应用及推广

2020-03-08马文波

马文波

[摘 要 ]本文简要说明了过流部件的汽蚀磨损是高水头、高泥沙、高转速水轮轮机在运行中普遍存在的主要问题。联补电站1号水轮发电机组在2017年首次A级检修时,过流部件磨损气蚀十分严重,将过流部件返厂进行修复,在对转轮、活动导叶、顶盖、底环气蚀磨损严重部位实施补焊、调整、找平、抛光处理。修补完成后采用超音速火焰喷涂技术以增强设备抗气蚀磨损性能。经过3年运行情况检查分析,喷涂效果非常显著,活动导叶、顶盖、底环喷涂层牢固无脱落。此次超音速火焰喷涂工艺的成功应用,提高了机组设备抗气蚀磨损的性能,有利于主机组安全、稳定运行,并将这种新工艺在流域其它机组进行了推广。

[关键词]过流部件;气蚀磨损;超音速火焰喷涂工艺;运行效果

[中图分类号]O657.3;TG174.4 [文献标志码]A [文章编号]2095–6487(2020)09–00–03

[Abstract]The cavitation wear of flow passage components is a common problem in the operation of high head, high sediment and high speed turbine. During the first A-level maintenance in 2017, the flow passage parts of No.1 hydro generator unit of Lianbu power station were seriously worn and cavitation erosion was very serious. The flow passage parts were returned to the factory for repair. Repair welding, adjustment, leveling and polishing were carried out on the runner, guide vane, top cover and bottom ring with serious cavitation wear. After the repair, the HVOF spraying technology was used to enhance the cavitation wear resistance of the equipment. After 3 years of operation inspection and analysis, the spraying effect is very remarkable, and the spraying layer of movable guide vane, top cover and bottom ring is firm without falling off. The successful application of the HVOF spraying process has improved the anti cavitation wear performance of the unit equipment, which is conducive to the safe and stable operation of the main unit. This new process has been popularized in other units in the basin.

[Keywords]flow passage parts; cavitation wear; HVOF spraying process; operation effect

1 电站概况

四川华电西溪河水电开发有限公司位于四川省凉山州境内,联补电站是流域规划设计“两库”“五级”的第三级引水式电站。设计安装两台由通用电气亚洲水电设备有限公司设计生产的混流式水轮发电机组,总装机130 MW。于2009年双机投产发电。水轮机型号:HL(E)—LJ—215B型水轮机,额定转速600r/min。设计水头:416.9 m,最大水头457.2 m。流域自然环境条件较差,水质特性不好。流域水质年平均过机含砂量:0.200 kg/m3,汛期最大过机含沙量:5.530 kg/m3。导致各种过流设备运行环境十分恶劣。

2 水轮机过流部件氣蚀磨损破坏机理

2.1 沙粒磨损破坏

沙粒磨损过程属于复合磨损,即变形磨损与微切削磨损的复合作用。具有一定冲击动能的沙粒冲击材料表面时,在接触点处首先产生弹性变形,然后水流流态改变,最后形成冲击“凹坑”。这一过程称之为变形磨损。如果尖角坚硬的沙粒以小角度方向撞击材料表面。而以角与材料表面接触时,接触点很小的面积将集中很大的压力,冲击压力的垂直分量将使沙粒人材料表面。同时冲击沙粒在小冲角下有较大的剪切动能分量,将使其沿着大致平行于材料表面方向移动,移动时便切出一定数量的微体积材料,这一过程称为微切削磨损。当过流部件表面被切削磨损后,表面的磨痕相当于局部阻力结构,继而引起继发局部漩搦,漩涡区沙粒获得附加动能,使磨损加剧,并形成与漩涡尺度相适应的“波纹状磨损”。

2.2 气蚀破坏

气蚀破坏是指在低压流动的液体中,溶解的气体或蒸发的气体溃灭时对材料表面形成高压细射流冲击所造成的破坏。气蚀主要表现磨蚀面为针孔、麻面、海棉状、无方向性,严重时过流部件很快被破坏失效。在水轮机流道中经常产生旋涡与遇到脱流现象,由于旋涡中心压力低所以容易发生气蚀;脱流引起水流紊乱扰动,水流与过流部件表面不再是顺流,而是有一定夹角的冲击流,水流的局部损失加大,比压能降低,产生气蚀磨损,脱流还引起水流流速的加快,叉加速了磨蚀。

2.3 沙粒磨损与气蚀联合作用破坏

从磨蚀表面观察表明,以含沙水流作为工作介质的水轮机,过流部件的磨蚀一般情况下既没有单纯的冲蚀磨损,也没有单纯的气蚀破坏。在气蚀破坏区域,含沙水流会对过流部件造成更为严重的破坏。同时,含沙水流又引起气蚀范围的扩大和程度的加剧,两者的联合作用,加剧了对过流部件的材料破坏。

3 联补电站2017年1号机A修前过流部件实际气蚀磨损状况

3.1 活动导叶气蚀磨损状况

联补电站水轮机的活动导叶,虽然在设计时已充分考虑到西溪河流域的水质特点,采用电渣熔铸工艺铸造,材料选用耐磨性良好的不锈ZG06Cr16Ni5Mo。但是,从联补电站每次汛末過流部件检查以及2017年首次A级检修时拆机的情况来看,活动导叶的气蚀磨损情况仍然十分严重,如图1所示。

活动导叶上下端面好像是用火焊切割的一样,大面积形成了深度为5~10 mm波浪形的冲刷“沟槽”。根据材料的气蚀磨损破坏机理,造成这种状况主要原因有变形磨损和微切削磨损两种。当过流部件表面被切削磨损后,表面的磨痕相当于局部阻力结构,继而引起继发局部漩搦,漩涡区沙粒获得附加动能,使磨损加剧,并形成与漩涡尺度相适应的“波纹状磨损”。在活动导叶背面的气蚀磨损情况如图1所示。形成了大量的蜂窝状组织,活动导叶背面在机组运行中属于低压区,水流很容易产生气泡、涡带,水轮机过流部件容易受到气蚀的破坏,表面组织破坏状况与气蚀破坏特征相近。

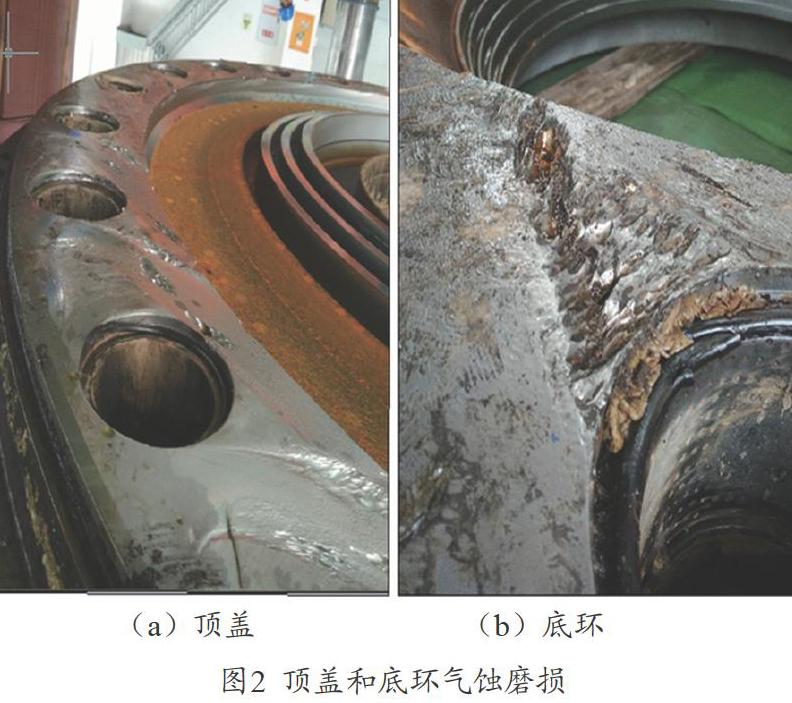

3.2 顶盖与底环气蚀磨损状况

联补电站顶盖与底环设计采用钢板焊接结构,具有足够的强度和刚度,顶盖与底环过流表面设有不锈钢材料抗磨层,具有较好的抗击气蚀磨损的能力。但经过长时间在西溪河流域这种高含沙量的水流中运行后,气蚀磨损状况还是比较严重,如图2所示。

通过对顶盖过流面气蚀磨损状况观察,主要是以“凹坑”、“沟槽”为主,检查发现最大冲刷“沟槽”深度超过10 mm。底环的气蚀磨损更为严重一些,活动导叶轴孔周围出现了大量波纹状“沟槽”及鱼鳞状“凹坑”,有的地方已经穿过了抗磨层对基材已有一定破坏损伤。从顶盖与底环过流表面材料损伤破坏的实际形状来看,与沙粒磨损的破坏特征相近,更大可能是沙粒磨损与气蚀破坏联合作用的结果。

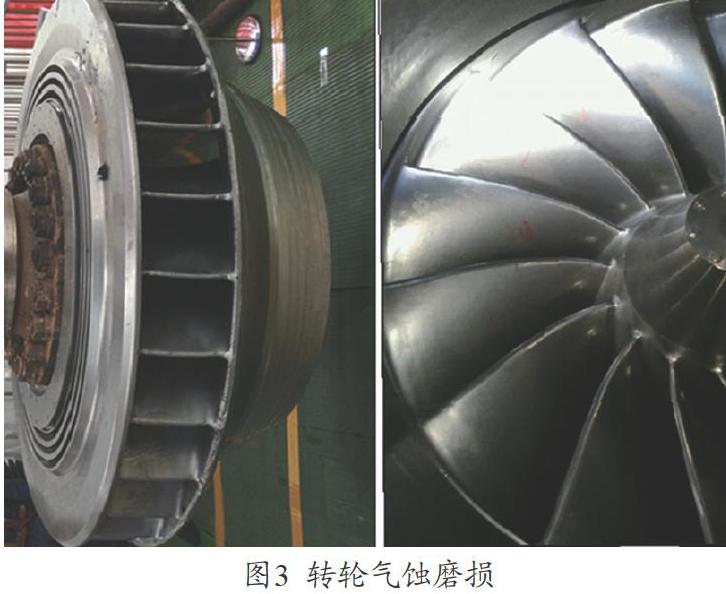

3.3 转轮气蚀磨损状况

联补电站转轮叶片为15+15带X形的长短叶片,在(a)设计制造时已考虑到西溪河流域的水质特点,采用耐磨的0Cr16NI5Mo不锈钢板热压。2017年A修拆机时实际气蚀磨损情况如图3所示:

叶片进水边存在有少量冲刷沟槽及凹坑,最深为6 mm,在转轮下环沿着叶片边缘,存在局部气蚀磨损情况,有少量冲刷“沟槽”及“凹坑”,最深为5 mm。转轮上冠表面整体光滑平整,叶片出水边通过用叶片标准样板测量,平均磨损厚度低于20%,叶片表面整体光滑。从总的情况来看,联补电站1号机转轮气蚀磨损情况比较轻微。象联补电站这种高转速、高水头的机组转轮,在这西溪河流域这种高泥沙含量的种恶劣环境工况下,运行了8年以后能保持这种状况确实难得。说明在防止水轮机过流部件气蚀磨损问题上,对于机组的选型、选材以及设备加工制造工艺有直接关系,从各方面提高设备自身抗气蚀磨损性能对于防止水轮机过流部件气蚀磨损破坏非常关键。

4 过流部件气蚀磨损破坏给机组造成的实际影响

水轮机过流部件的气蚀严重威胁了机组的安全稳定性,它不仅使水轮机的工作效率降低,而且造成材料破坏,威胁设备的安全运行。特别是对于一些高水头混流式机组来说,导水机构的气蚀磨损后造成机组导叶间隙增大,漏水量增加,直接会导致机组开停机困难,甚至会造成机组超速和推力瓦烧毁事故。联补电站两台机机组在A修前几年,正是由于导水机构气蚀磨损破坏严重,导叶端面间隙严重超标,机组漏水增大。导致每次开机时只要进水球阀(主阀)稍微开一点,机组就会堕走,经常造成开机流程中断,无法长期实现自动开机。停机时在球阀没有完全全关情况下,机组转速很难下降。有几次在停机过程中,由于球阀工作密封位置信号原因,球阀关闭后工作密封没有自动投入,机组转速一直在加闸转速以上堕走,机组无法自动加闸,险些造成推力瓦烧毁的严重事故。

5 新型喷涂工艺的应用

5.1 抗气蚀磨损方案的选择

联补电站两台机组在每次汛末过流部件检查时就发现气蚀磨损破坏情况十分严重,尤其是到后期气蚀磨损破坏速度越来越快。为了延长检修周期,保证机组A修后过流部件具有更好抗气蚀磨损性能,公司组织了各级技术人员进行专题讨论,成立了技术攻关小组。虽然在水电行业中已有很多关于一些水轮机过流部件采用各种先进工艺进行防护的经验介绍,确定在水轮机过流部件防护中利用碳化钨粉末喷涂技术也很成熟,并且在其它电站也有采用的成功案例,但在四川华电系统水电领域还没有成功经验借鉴,特别是像我们西溪河流域这种水质情况,并且联补电站又是属于高水头、高转速机组,到底采用哪种防护方案更为合理,大家当时还是有点纠结。通过各种渠道收资、论证、调研,并到德阳厂家进行了实地考察,最终确定使用超音速火焰喷涂碳化钨粉末工艺。

5.2 超音速火焰喷涂工艺介绍

超音速火焰喷涂是利用特殊设计的喷枪,并采用高压和高能燃料,使喷涂的粉末粒子以高速度喷涂到工件表面而形成结合强度高和致密涂层的热喷涂技术。采用高速火焰喷涂工艺的涂层具有与基体结合强度高、孔隙率低、材料氧化少,涂层近乎铸态组织的特点。与热喷熔与堆焊工艺方法相比,它不会使工件产生明显的热变形,基体材料的组织结构不受影响,对于同种材料,它比等离子喷涂层的汽蚀率要低一个数量级。目前高速火焰喷涂工艺作为抗汽蚀防护涂层应用到水力机械表面取得了较好的防护效果。但由于涂层中不可避免的存在显微空穴,使微裂纹易在这些空穴处产生,在较大外力冲击时,涂层易破坏。使用这种工艺的设备在安装调试时要特别小心,要避免设备在吊装过程发生碰撞,不允许使用硬质工具直接敲击。

6 联补电站过流部件采用超音速火焰喷涂工艺后设备运行状况

6.1 喷涂区域

联补电站在2017年底1号机A修中,对过流部件采用超音速火焰喷涂工艺防护的区域,主要针对在检查时发现的气蚀磨损破坏特别严重中的几个部位,根据联补电站实际情况,最后公司确定以顶盖、底环过流面抗磨层和活动导除轴柄之外工作面作为计划喷涂区域。碳化钨粉末涂层厚度:0.20~0.25 mm。喷涂完成后验收合格,喷涂后涂层外观颜色均匀,涂层无剥落、起皮等缺陷。

6.2 喷涂后的运行效果

联补电站导水机构过流面采用超音速火焰喷涂工艺后,通过三年时间运行观察,证实防护效果非常明显,与地洛电站(西溪河流域下一级电站)没有采用喷涂工艺但运行时间接近的活动导叶比较,差别非常明显。如图4所示:

联补电站活动导叶表面以及顶盖、底环的过流面抗磨喷涂层表面光滑完整,没有出现明显的气蚀、磨损的痕迹,而地洛电站活动导叶,大面积明显存在“划痕”、“沟槽”、“凹坑”,特别是左上部“沟槽”深度超过5 mm,象这种状况的设备,在运行中气蚀磨损破坏速度会急剧升高。通过联补电站1号机A修后机组运行实际情况分析总结,表明在这次检修中采用超音速火焰噴涂碳化钨粉末对水轮机过流部件进行防护方案获得了成功。在2019西溪河公司将这种超音速火焰喷涂工艺在联补电站2号机组A修时进行了应用推广,并在1号机喷涂区域的基础上增加了转轮叶片进水边的喷涂。

7 结语

实践证明采用碳化钨粉末火焰喷涂工艺能够对水轮机过流部件进行有效防护,通过喷涂后的设备表面抗气蚀、磨蚀性能明显提高。超音速火焰喷涂工艺在联补电站1号机组水轮机过流部件的的成功应用,为该项技术在西溪河流域其它机组上的应用推广积累了宝贵经验。

参考文献

[1] 任岩.高速氧燃喷涂碳化钨在水轮机磨蚀防护中的应用[J].水力发电,2009(8):6l-63.

[2] 朱晓斌.水轮发电机组过流部件抗磨蚀技术研究[J].水电与新能源,2013(6):151-152.

[3] 马素萍.对水轮机泥沙磨损保证值参数检测的探讨[J].水利技术监督,2014(6):17-18.

[4] 余玉辉,张晓军.超音速火焰喷涂在流体机械中的应用[J].大众科技,201l(10):139-140.

[5] 许宏伟,赵明,吴章勤.澜沧江流域大型水轮机叶轮裂纹综合防控技术探讨[J].水力发电学报,2014,33(1):215-220.