城际铁路路基工程用水泥改良土厂拌施工技术研究

2020-03-08程开柄中铁十一局集团第三工程有限公司湖北十堰442012

程开柄(中铁十一局集团第三工程有限公司,湖北 十堰 442012)

改进湿陷性黄土改良土路基施工,提高铁路路基施工质量和改良土拌和的生产效率是目前国内外研究的热点。

朱玉红[1]以郑西客运专线为例,介绍了改良土拌和的几种工艺流程和方法,以及各种方法的优缺点。程文斌[2]通过对湿陷性黄土填料水泥改良及填筑压实工艺研究,分析得出水泥改良土的含水率对压实度影响较大,含水量偏差应控制在-0.5%~+1.5%;尽量缩短水泥改良土从拌和到碾压完成的时间,确保碾压和检测在水泥初凝前完成。王会玲、马水灿、王静[3]通过对水泥改良土工程中的施工应用进行分析,得出了当前改良土路拌施工中存在的主要问题,介绍了该工程改良土路拌法施工所采用的混合料计量、拌和机械以及相应的施工方法。

湿陷性黄土水泥改良土路基的施工需要有特殊的工艺。尽管各界对湿陷性黄土路基施工研究颇多,如对现场压实、有效时间、路拌法施工等的研究,但对改良土厂拌研究颇少。对城际铁路水泥改良土厂拌施工技术工艺优化具有较大的意义和应用前景。

1 工程概况

西安一韩城城际铁路控制性工程 XH—01 标段,路基起始里程 DK 121+843.56~DK 122+738.70,长 895.14 m。工程位于陕西省蒲城县境内黄土台塬区。该地区地势平坦,地层主要为第四系上更新统和中更新统风积黏质黄土,总厚度一般 >100 m,土质为 Ⅳ 级自重湿陷性黄土。设计地基处理采用长短桩加固(水泥挤密桩 + CFG 桩),设计路基填料采用水泥改良土填料,合计水泥改良土方量 13 万 m3。填料拌和站采用全封闭的方式管理,占地总面积 8 667 m2,共设有 2 个功能区,一个是全封闭的生产区;一个是全封闭的存料区,内设 T 600 搅拌机及 YSY-600 移动碎土机。

2 研发背景

本段路基填土料设计为水泥改良土,属于化学改良范畴。将水泥加进土中,使其成为土的一种成分,以降低土的透水性,提高其力学性能,从而有效地控制地基以上部位的工后沉降。城际铁路对路基工程变形、均匀性、稳定性要求高,填料拌和是影响路基质量主要因素。根据项目施工需求和水泥改良土的施工要求,改良土需进行厂拌,并且吸取其他高铁项目填料拌和站厂拌施工经验,对其填料拌和站厂拌设备进行了多处改进和完善,增设了碎土机、出料口自动振动筛,仓内增加高分子聚乙烯板、多点雾化装置等,使其性能更好地满足水泥改良土填料的生产,保证了施工质量。

3 适用范围

适用于高速铁路、城际铁路、普通铁路改良土路基填筑。

4 系统组成及功能介绍

水泥改良土拌和站系统,主要由 1 台 MWB 600 型拌和机、2 台 YSY-600 型碎土机、3 个 150 t 水泥粉体罐、振动筛、自动加水装置、信息化装置等组成。

水泥改良土拌和采用全封闭集中厂拌的方式进行拌和。拌和采用 MWB 600 型拌和机,生产效率 300 t/h,生产拌和控制系统采用自动流量计量系统。YSY—600 型碎土机与改良土拌和机按 L 型进行平面组合,碎土机对原土进行粉碎处理,粉碎后的土粒径 ≤15 mm,破碎后细土通过传送带输送至配料仓。水泥粉体罐中的水泥通过螺旋输送器按设计的掺量添加到配料仓。

填料拌和站接入陕西省某铁路集团有限公司安全质量信息化管理系统,实现数据远程监控。通过安装信息化管理系统,拌和站生产数据实现了自动采集、自动计算、自动判定误差程度并同步上传,减少了人为误差,提高了工作效率,加强了数据的监督力度,确保数据的真实可靠性,可以直观查看各项数据。

5 施工工艺流程及操作要点

5.1 工艺流程

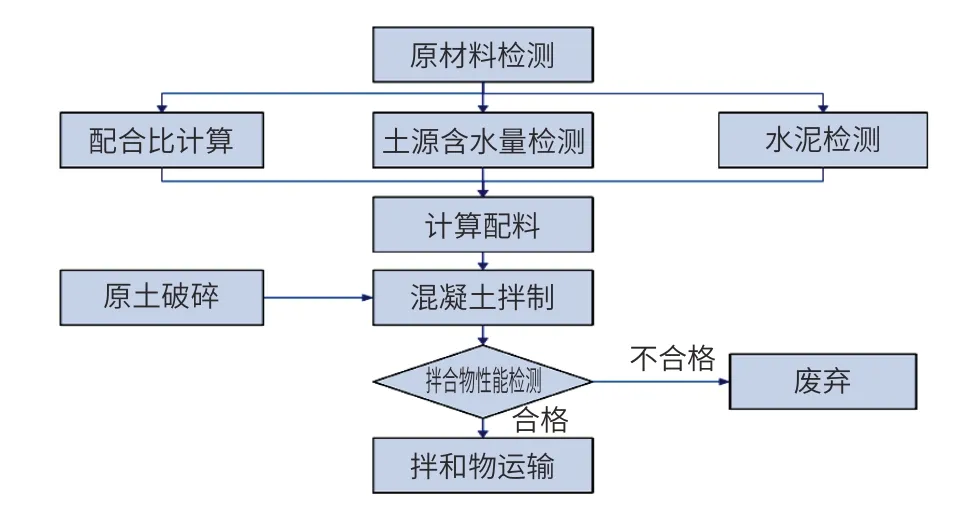

原材料进行进场检测、拌和前,先检测素土含水率,根据素土的含水率以及拌和后水泥土的目标含水率,计算得出需要预加的水量,调节上水阀到合适位置。用装载机将素土运送到碎土机进行粉碎,传送到拌和机料仓内,按照拌和配合比进行拌和。拌和出的混合料需进行检测,检测合格后进行大量生产。工艺流程见图 1。

图1 工艺流程图

5.2 操作要点

5.2.1 原材料及室内试验室要求

(1) 取土场选取。选取土场时应选择 2~3 个土场进行对比,首先观察土源是否含树根杂草、石块、建筑垃圾等,不得选用腐殖土,要选取干净土源;其次通过试验方法测定其 SO4

2-含量 ≤0.25%、有机质含量 ≤2.00%。

(2) 水泥选取。宜采用普通硅酸盐水泥或矿渣硅酸盐水泥,强度等级为 42.5 或 32.5,初凝时间 ≥3 h,终凝时间≥6 h,安定性和强度应符合 GB 175—2016《通用硅酸盐水泥》的要求。不应使用快硬水泥、早强水泥。

(3) 室内击实试验。填料拌和站厂拌前按设计提供的配比进行室内试验,确定施工配合比,确定改良土击实标准(最大干密度、最佳含水率)。改良土配合比应保证混合料的无侧限抗压强度能达到设计要求。在大面积施工前,根据初选的摊铺,拌和、碾压机械及试生产出的改良土填料,选取长度 ≥100.0 m 的地段进行填筑压实或水泥挤密桩试桩工艺试验。确定工艺参数,并报监理单位确认。

5.2.2 技术要求

(1) 破碎工艺要求。碎土设备与改良土拌和站按 L 型进行平面组合,破碎后细土通过传送带输送至配料仓,工作效率为 450 t/h。正式破碎前需与下级稳定土拌和机进行联动联调,使两级设备的生产能力协调一致,以便达到最佳效果。

(2) 在正式拌和前,采用土壤破碎机对填料进行粉碎,传送带输送至配料仓过程中易出现“黏”“堵”“卡”的现象。在配料仓和成品仓内增加高分子聚乙烯板。高分子聚乙烯板抗冲击强度高,摩擦因数低,自润滑性能优良,原土和成品料在重力作用下能顺利滑到料仓底部,提高了进料与出料效率,消除了料在仓内泥结的现象,防止拌和站配料仓因进料过快而出现“黏”“堵”“卡”的现象,并提高计量精度。

(3) 拌和站进行原土的含水率测试。含水率低于设计要求时,需进行加水。传统模式是单点加水,这容易造成加水不均匀的现象,出现泥团等拌和料不均匀的现象,浪费较多。由原单点加水改进为多点雾化加水,避免加水不均产生大颗粒块状物,降低废品率,提高生产效率,减少人工投入。

(4) 拌和。原设计搅拌缸叶片长 2.5 m,故容易造成拌和不均匀,出现泥团,残料较多,需多次清理。将搅拌缸叶片长度加长,由原来的 2.5 m 加长至 3.8 m,延长拌和时间,保证填料的均匀性,减少废品率,提高生产效率。

(5) 原设计直接出成品料,故容易造成成品料质量不达标,且需要人工清理。为此,在成品仓上方增设振动筛网,筛出粒径 >15 mm 的填料,减少人工投入,保证成品料符合技术规范要求。

(6) 水泥改良土宜采用厂拌生产,上料区、拌和区、存土区采用彩钢板全封闭;上料区、拌和区、存土区采用雾炮机和自动喷淋降尘。

(7) 拌和物从生产到运输再到填筑的时间应控制在 4 h 内,并采用 25 t 以上大型自卸车运输,及时运送成品仓内拌和料,防止成品仓因储料过多、时间过长造成“黏”“堵”“卡”现象。为保护生态环境、保证成品料含水率维持在允许的误差范围内,在运输过程中用篷布覆盖整个车厢。

(8) 信息化数据及检测结果见表 1、表 2。实测结果见表 3。

表1 稳定土信息化监测

表2 灰剂量监测

表3 实测数据

续表

6 结 语

西韩城际铁路 TJ—01 标填料拌和站未改进前,拌和能力 200 t/h,配置杂工 4 人对出料仓和出料口进行清理,并且计量不准确,导致水泥掺入量>8%,实测灰剂量数据为 10%~11%;改进后,拌和能力 300 t/h,不需配置杂工,并且计量基本准确,实测灰剂量数据为 8.0%~8.5%。

(1) 在填料拌和站配料仓和成品仓内增加高分子聚乙烯板,消除了填料在仓内泥结现象,降低了施工成本。

(2) 在拌和站拌和缸内采用多点雾化加水技术,拌和后大颗粒成品料减少,效果显著。

(3) 加长搅拌缸叶片长度后,成品料混合均匀,外观质量明显改善。

(4) 成品出料口增设振动筛网,成品料粒径得到有效控制,符合技术规范。

(5) 减少人工投入,提高工作效率。

(6) 填料拌和站采用全封闭模式,内设置雾炮机和喷淋系统,确保文明、环保,施工符合要求。

总体而言,通过对改良土拌和施工工艺的研究,采取以上水泥改良土拌和工艺的优化措施,取得了很好的效果,可为类似工程施工及进一步技术研究提供参考。