SiCp/AlSi10Mg激光选区熔化成形组织及性能研究*

2020-03-07邰鹤立坚增运

邰鹤立, 坚增运

(西安工业大学 材料与化工学院,西安 710021)

近年来,由于高性能轻质金属基复合材料在航空航天以及军用领域应用越来越广泛,许多学者开始探索一种新型的且性能高、成本低的复合材料。碳化硅在我国产量高,硬度仅次于金刚石,且制作成本低廉,是一种理想的增强颗粒。碳化硅颗粒增强铝基复合材料充分结合了铝基体和碳化硅颗粒的多种优势,具有高的抗弯强度,优良的抗氧化性和耐腐蚀性,较高的抗磨损和低的摩擦系数等优点,在精密仪器、光学激光机结构、电子封装及热控等领域有着广阔的应用前景[1-4]。然而,随着航空航天的快速发展,传统铸造的制备工艺流程过于冗杂,且传统工艺条件下制备的铝合金材料自身韧性较差,内应力大及裂纹孔洞缺陷多,使得该材料零件制作周期长,工艺复杂且成本高,难以作为轻质铝合金应用生产[5-6]。

选区激光熔化(Selective Laser Melting,SLM)成形技术作为一种新型的增材制造技术,它是基于自下而上、分层制造的成形原理,利用计算机设计模型,不需要传统复杂的模具,使用激光对金属粉末进行感兴趣区域的选择性熔化,具有自由度高,精准及快速等优势,可以直接获得近净成形的金属零件[7-13]。目前,我国关于选区激光熔化制备SiCp/AlSi10Mg复合材料的研究刚起步,如文献[14]使用SLM技术制备SiCp/AlSi10Mg复合材料,建立了激光能量密度与微观组织和物相之间的关系,并且对基体和增强颗粒之间的界面状态进行了分析,但并未涉及组织的变化对性能的影响;文献[15]通过熔铸法和喷射沉积法制备SiCp颗粒增强铝基复合材料,并研究了其力学性能,但这两种制备工艺方法还不够成熟,导致制备出的复合材料的整体力学性能不够理想;文献[16]研究了固溶处理对粉末冶金法制备的SiCp/Al基复合材料组织及残余应力的影响,虽然经过固溶处理的材料性能得到提升,但该方法制备的周期过长,成本较高,不同的成形件需对应不同的模具。鉴于以上文献在该研究领域方面存在的问题,本文在选区激光熔化制备的基础上,制备出高于传统铸态性能的成形件,并建立起能量密度与显微硬度之间的关系,且经过大量的实验得出一套较为成熟的制备工艺。为SLM成形SiCp/AlSi10Mg复合材料在航天和空间领域的应用提供了理论基础和实验依据。

1 试样制备与实验方法

1.1 试样制备

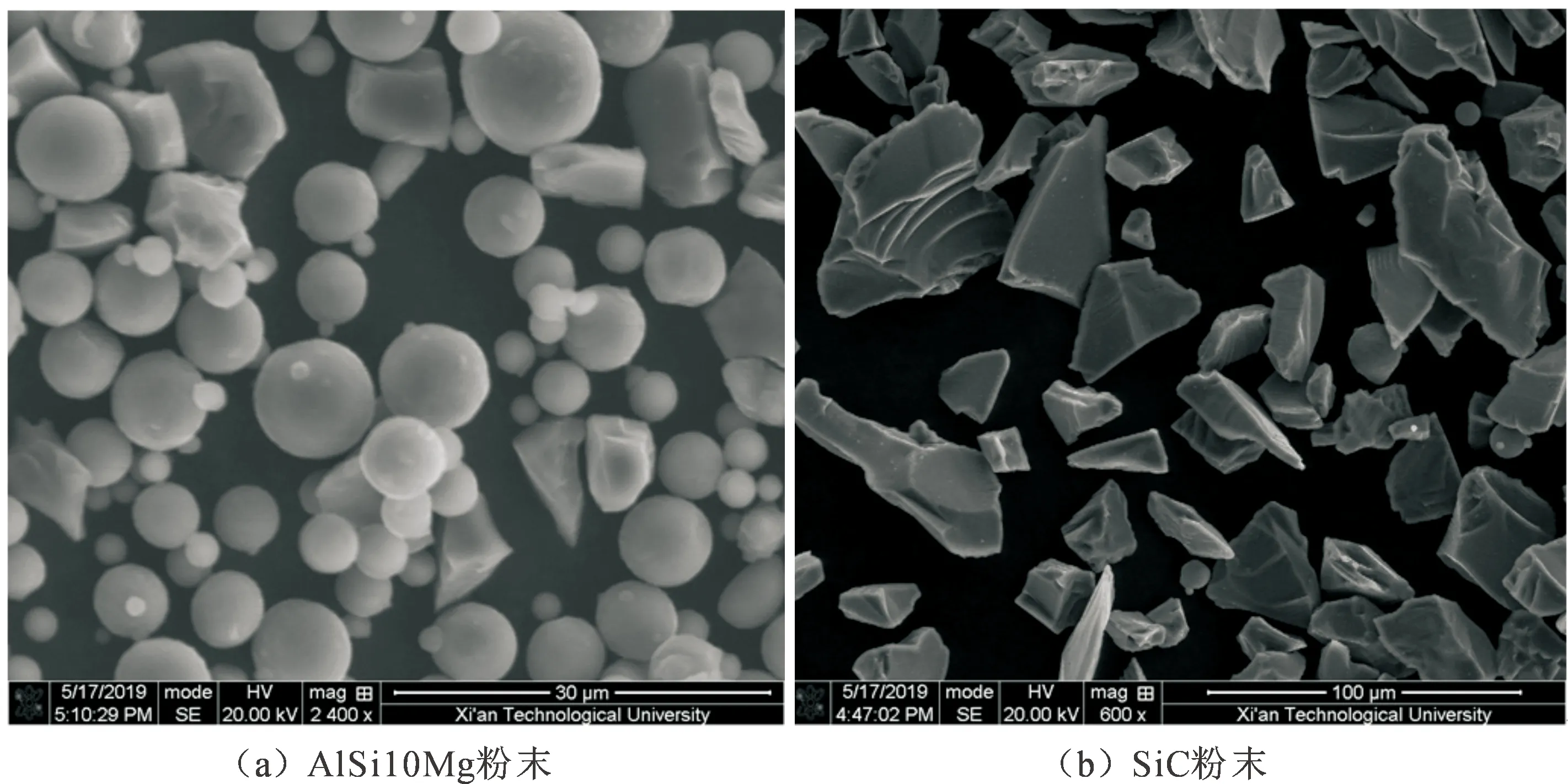

实验使用的原始粉末材料特性见表1。基体材料为近似球状的AlSi10Mg粉末,其主要化学成分(质量分数w/%)见表2,增强相材料为多角形的SiC颗粒。AlSi10Mg和SiC粉末的形貌如图1所示。将SiC和AlSi10Mg粉末按照SiC体积分数v=10%进行机械混合,混合转速为100 r·min-1,时间为1 h。

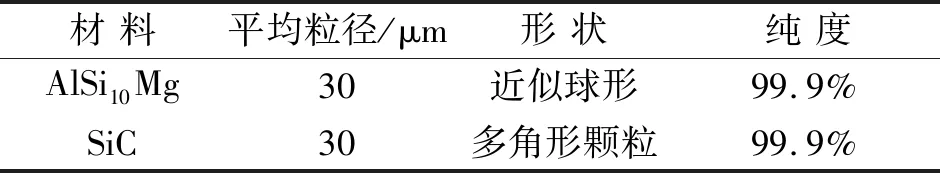

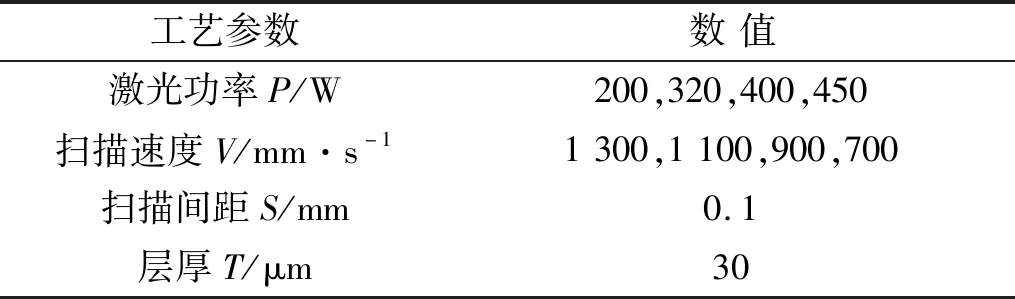

表 1 原始粉末材料特性Tab.1 Properties of the original powder

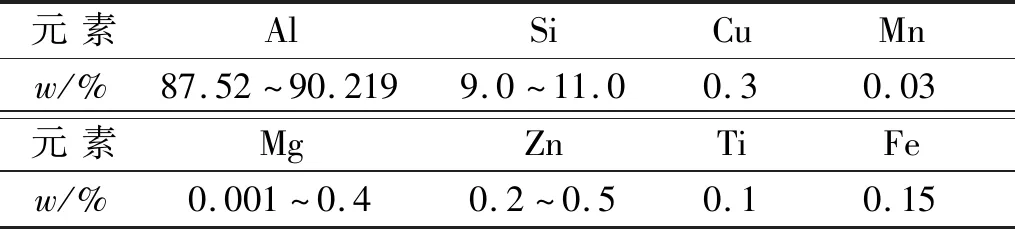

表2 AlSi10Mg 合金的化学成分Tab.2 Chemical composition of AlSi10Mg alloy

实验前,将混合粉末在真空干燥箱中烘干处理,温度为120 ℃,保温4 h,以去除粉末中含有的水分,提高粉末的流动性。采用陕西铂力特公司S310型SLM设备对上述混合粉末进行选区激光熔化成形,成形过程采用氩气作为保护气体,实验使用铝合金基板,基板预热温度为40 ℃,成形试样尺寸为15 mm×15 mm×15 mm的立方体试样。根据文献[17]设置AlSi10Mg的工艺参数见表3。在700 mm·s-1的扫描速度基础上,激光功率范围为200~450 W,对比成形件的致密度,确定该扫描速度下最优的激光功率,然后在此基础之上继续增加扫描速度,控制单一变量进一步优化功率,多次重复试验,以得到优化效果。

1.2 实验方法

采用倒置式金相显微镜观察试样表面的金相组织,利用阿基米德排水法测试材料的致密度,采用显微维氏硬度计对合金进行显微硬度测试,维氏硬度计的载荷为100 g,载荷时间为10 s。每个试样测试至少10个点,求平均值。

打磨抛光后的成形件试样使用凯乐试剂(HF为1.0 mL,HCl为1.5 mL,HNO3为2.5 mL,蒸馏水为95 mL)腐蚀,腐蚀时间为10 s,将腐蚀成实验标准的试样件在光学显微镜下进行观察分析。

图1 原始粉末在扫描电镜下的形貌Fig.1 Morphology of the original powder by SEM

表3 SLM 成形 SiCp/AlSi10Mg的参数设置Tab.3 Parameter settings of SiCp/AlSi10Mg formed by SLM

2 结果与讨论

2.1 微观组织分析

图2(a)为成形试样激光参数优化前(P=200 W,V=700 mm·s-1,S=0.1 mm,T=30 μm)的宏观图,从图2(a)可清楚地看到,该试样孔洞极多,裂纹丛生,其整体致密度仅为82.04%。SLM成形试样的微观组织如图2(b)所示,由图2(b)可见,试样表面粗糙,SiC颗粒和铝基体结合较差,有很多SiC颗粒从Al基体脱落并产生孔洞。这主要是由于激光功率过低,未能烧透粉末及部分粉末未完全熔化,熔池温度较低,流动性差,SiC颗粒与基体的润湿性降低,不能均匀地流动分布,且未熔化的粉末在熔池里快速凝固,因此形成孔隙和裂纹。

图2(c)为基于大量实验测试出的最佳工艺(P=400 W,V=1 100 mm·s-1,S=0.05 mm、T=30 μm),并采用SLM制备的成形试样微观组织图,经过测量,该成形件致密度达到了96.54%。由图2(c)可看出,SiC颗粒在Al基体中分布较为均匀,有少量SiC颗粒发生了团簇现象,成形致密,孔洞非常少。且可以明显看到分布规律的熔道,主要是受选区激光熔化的特殊凝固方式的影响。激光熔化粉末,产生熔池,而较高的激光功率使得熔池温度上升,Marangoni对流作用增强,SiC颗粒与基体之间的润湿性较好,分布均匀,成形密度较高。

图2(d)为500倍时所拍摄的金相图。图2(d)中除了极少SiC颗粒发生了团聚,整体在Al基体分布非常均匀,且界面结合较好。选区激光熔化是一个快速凝固的过程,激光的焦点很小,成形过程中会产生非常小的熔池,而熔池的冷却速度较快,因此晶粒会细化,从图2(d)可以看出,α-Al基体相的尺寸只有2 μm左右。

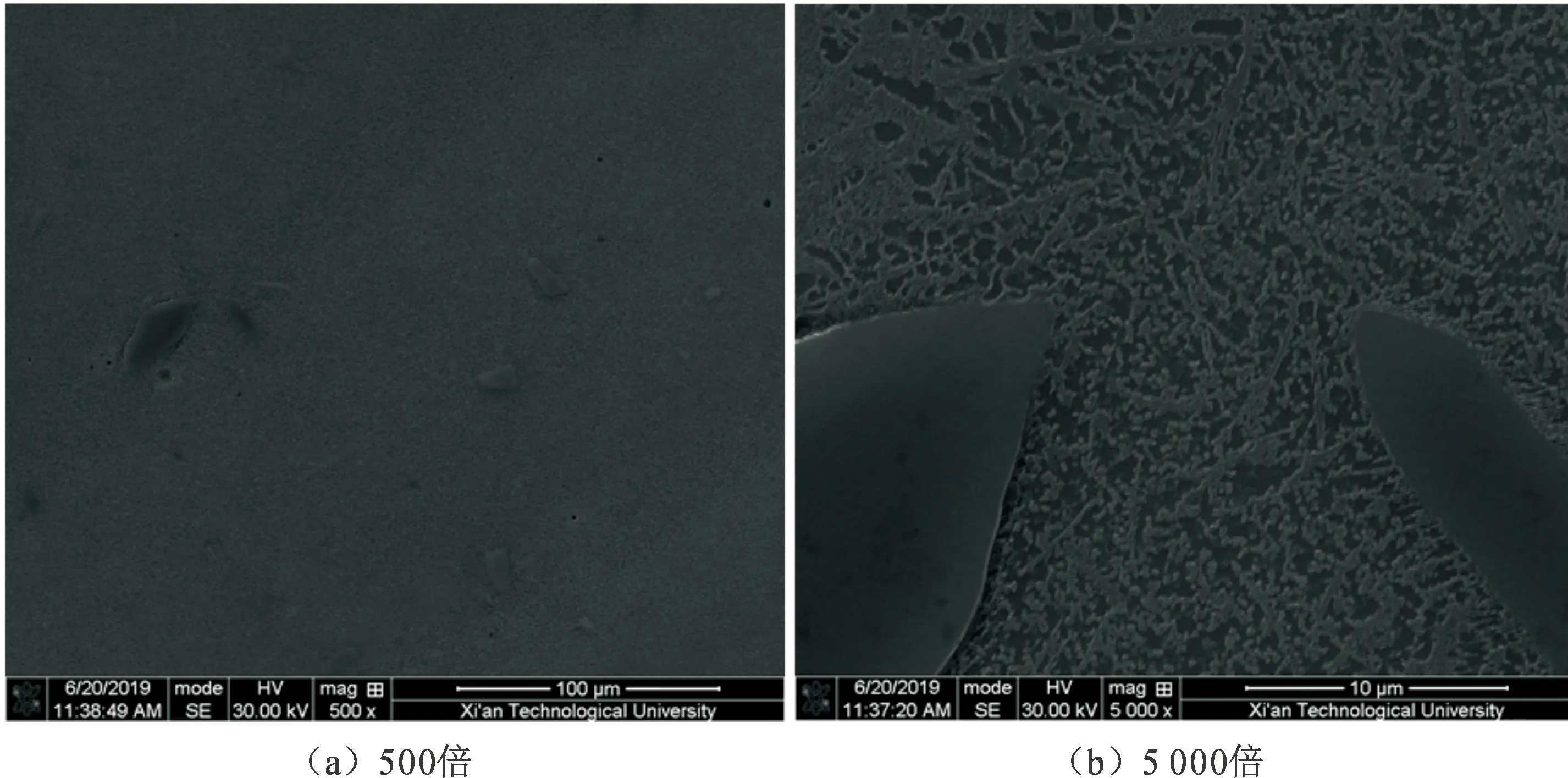

图3(a)为工艺优化后,致密度提高为96.54%的SEM图。从图3(b)可看出,SLM成形试样中依然存在少量孔洞,SiC颗粒与Al基体结合紧密,在结合的界面上未发现裂纹及其他缺陷。

综上所述,优化工艺参数对成形质量的提升较明显,合适的参数可以细化晶粒,减少孔隙和缺陷,对于铝合金增材生产应用有较大的促进作用。

图2 SiCp/AlSi10Mg成形试样金相图Fig.2 Metallographic images of the formed SiCp/AlSi10Mg sample

图3 SLM成形试样SEM图Fig.3 SEM images of the sample formed by SLM

2.2 激光功率和扫描速度对致密度的影响

在选区激光熔化成形SiC颗粒增强过程中,激光功率对成形件的质量起着至关重要的作用。实验共设计20组工艺参数,每组工艺参数条件下对应成形一个试样,选区激光熔化成形工艺参数见表3。

当激光功率为200 W时,扫描速度的贡献度比较明显,随着扫描速度的增加(700~1 300 mm·s-1),致密度下降的趋势较明显,从94%下降到84%。过高的扫描速度会导致激光烧结的时间短暂,不能使粉末完全融化,且会引起熔液溅射,溅射的微米级液滴落在样品的表面产生球化现象,从而导致材料表面粗糙度增大,影响成形件的质量。当激光功率为320 W和400 W时,扫描速度在此范围的贡献度开始减弱,如图4所示,随着扫描速度的增加,致密度先增加后减小。当激光功率为450 W时,致密度和扫描速度呈现正向关,致密度由94.5%增加至96.2%,但较P=200 W时的贡献度有所减弱,故此时致密度的变化幅度较P=200 W时有所下降。在激光功率较高时,激光能量也相对较高,而较高的激光能量能够完全熔化粉末,粉末吸收的能量充足,成形件组织比较均匀,晶粒得到细化,缺陷也有所减少,提高了试样的致密水平。

图4为不同激光功率和扫描速度随致密度的变化柱状图。由图4可以看出,在扫描速度为1 300 mm·s-1时,随着激光功率的增加,致密度明显增大,此时激光功率对于成形件的质量为积极正向作用。激光功率的增加,提高了激光能量的输入,充分地熔化了粉末,熔池的温度也随之上升,熔体的流动性变好,改善了铝液和SiC颗粒的结合,SiC颗粒在熔池的均匀性铺展得到了提升。在扫描速度较低的阶段(700~1 100 mm·s-1),随着激光功率的增大,致密度则是先增大后减小。这是因为当激光功率为200 W时,粉末颗粒处于未完全熔化的状态,熔池黏度增大,容易形成孔洞。随着激光功率的不断增大,扫描速度降低,激光辐照粉末时间延长,粉末吸收的激光能量增大,熔池温度升高,熔池润湿性及流动性得到改善。

图4 不同激光功率和扫描速度随致密度的变化柱状图Fig.4 The variations of laser power and scanning speed with density

综上所述,当激光功率为400 W,扫描速度为1 100 mm·s-1时,成形件的致密效果更为紧密。因此,激光功率400 W,扫描速度1 100 mm·s-1为最佳工艺参数。

2.3 能量密度对显微硬度的影响

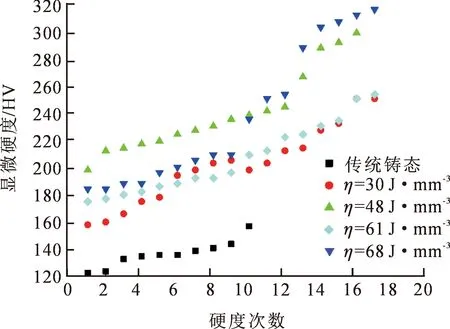

图5为不同激光能量密度下SLM成形试样的显微硬度变化散点图。图5中的黑色散点是传统铸态工艺下的合金硬度分布,从散点分布可以清晰地看到,对于SLM工艺下的合金表面硬度远高于传统的铸态水平。由图5可知,当η为30 J·mm-3时,SLM成形试样的显微硬度平均值为201.35 HV,显微硬度值变化幅度较明显,考虑到该材料主要应用于战斗机发动机以及机翼,此工艺参数下的成形试样并不适合作为理想材料应用生产。当η为48 J·mm-3时,成形件的硬度值达到峰值,为240.06 HV,且硬度值变化波动幅度减弱。随着η从48 J·mm-3增加到61 J·mm-3,显微硬度值开始下降,成形件的显微硬度平均值由240.06 HV下降到206 HV。当η增至68 J·mm-3时,试样的显微硬度平均值上升至236.58 HV。

图5 不同能量密度工艺下显微硬度分布图Fig.5 Microhardness distributions of different energy density processes

对比分析实验结果可知,当η低于48 J·mm-3时,能量密度较低,未能完全熔化粉末,导致铺粉不均匀,易形成气孔等缺陷,使得所测试样致密度较低,从而导致试样表面的显微硬度值变小。当η大于48 J·mm-3时,激光能量输入过大,产生过烧,晶粒变粗大,导致硬度降低。由图5可知,当η增至68 J·mm-3时,有一部分散点的硬度值高于η=48 J·mm-3时的硬度值。这是因为在窗口范围内,能量密度的增高有利于硬度的提升,但是超过窗口范围,过高的激光能量密度虽然能够充分地熔化粉末,但熔化的同时会造成成形件过烧,导致成形件的硬度值局部提高,硬度变化幅度较大。因此,η=48 J·mm-3是一个较好的应用生产的阈值。

综上所述,成形件的能量密度有一个阈值,当能量密度在阈值范围内,试样的致密度和硬度均会不同程度地增大。但阈值以外的能量密度,会产生过烧或熔化不充分的现象。因此,在设计工艺时应选择符合材料性能所需的能量密度范围。

3 结 论

1) 采用SLM技术实现了SiCp/AlSi10Mg复合材料的成形,成形件最高致密度可达96.54%,硬度值可达240.06 HV,高于铸件标准。

2) 激光功率及扫描速度对试样致密度在不同的区间有着不同的贡献度,在激光功率为400 W,扫描速度为1 100 mm·s-1时,正向贡献度最大,因此选择此参数作为最佳工艺参数。

3) 过高和过低的能量密度均不利于试样表面硬度的提高。过低的能量密度(低于30 J·mm-3),熔体黏度较大且熔池存在时间较短,冷区速率较快,不能充分熔化金属粉末,过高的能量密度(高于48 J·mm-3)则会出现过烧以及飞溅现象,同时引起成形试样件热应力,导致成形件变形。