高强度耐候钢及其在桥梁中的应用与前景

2020-03-06郑凯锋衡俊霖王亚伟

郑凯锋, 张 宇, 衡俊霖, 王亚伟

(西南交通大学 土木工程学院, 成都 610031)

土木结构的发展很大程度上依赖于材料的发展,钢材的出现促进了桥梁跨越能力增长;钢桥的广泛应用,带来了新的桥梁设计理念. 钢材有着高强轻质、材质均匀、韧性和延性好等特性,是理想的土木工程材料. 钢桥具有跨越能力强、施工方便快捷等优点,但钢桥同时也存在局限,其耐腐蚀性能和耐火性较差.

不仅在桥梁领域,在船舶、航空、海洋工程等领域,金属材料腐蚀问题也是亟待解决;据工业发达国家统计,每年由于钢结构腐蚀造成的经济损失,占GDP的2%~4%,全世界钢结构腐蚀造成的经济损失达数万亿美元. 在所有腐蚀造成的损失中,大气腐蚀造成的损失约占50%. 耐大气腐蚀钢(也称为耐候钢)的出现,很大程度上解决了钢材的腐蚀问题. 研究表明,基于快速建造、全寿命周期成本和环境保护的考虑,将耐候钢用于桥梁建设可以得到很大的收益[1]. 在耐候钢的优势基础上,提高其强度,可以进一步节省建设期间成本,免涂装耐候钢桥梁的特点如图1所示.

图1 免涂装耐候钢桥梁的特点

国外耐候钢桥梁在长时间使用过程中,得到了较为广泛的应用,并且针对耐候钢腐蚀评估有较为深入的研究,有较完善的耐候钢桥梁的设计指南或者规范[2-6]. 中国耐候钢桥梁起步较晚,发展较为缓慢,缺乏相关规范,近年中国学者也开始针对耐候钢及耐候钢桥梁进行了相关研究[7-10].

本文对于高强度耐候钢抗腐蚀性能、焊接性能和腐蚀疲劳性能进行综述,并进行了相应的分析评估;回顾国内外耐候钢桥梁的应用;针对中国高强度耐候钢开展了一定规模疲劳试验研究. 本文可为高强度耐候钢抗腐蚀性能、焊接性能和腐蚀疲劳性能的研究提供参考,并对今后的研究前景进行了展望.

1 耐候钢技术的发展

1.1 国外耐候钢的发展

20世纪初,美国、德国、英国和日本等国开始着手对耐候钢进行研究,研究中发现,铜元素可以改善钢材在大气中的抗腐蚀性能.

1916年,美国试验和材料协会(ASTM)开始了大气腐蚀相关研究. 20世纪30年代,美国钢铁公司(U.S. Steel)成功地研制出高强度耐腐蚀含铜低合金钢(Cor-ten钢),但是价格非常昂贵. 1934年到1958年,经过3次大规模试验和研究,基本奠定了低合金耐候钢的理论基础[11-13]. 19世纪50年代,美国研制出更为经济的耐候钢(A588),其最小屈服强度均为350 MPa,成为了高强度耐候钢的标志,随后屈服强度提高到了690 MPa. 美国常用的耐候钢系列包括:A242系列、A588系列、A606系列和A871系列.

1981年至1993年,日本桥梁建设协会和钢材联合会在日本41个地方进行了暴露试验,在耐候钢抗盐腐蚀方面积累了大量成果. 近年,日本钢铁制造公司研发的Ni系列的耐候钢,可在滨海区域使用,开始逐步打破耐候钢桥原来的使用限制. 日本常用的耐候钢系列包括:SPA系列和JIS SMA系列.

在英国,耐候钢出现也很早,在BS EN 10155中对耐候钢有一般规定. 在英国桥梁工程中,S355J2G1W是最为常用的耐候钢[1],其力学性能与BS EN 10025中规定的S355类似.

1.2 中国耐候钢的发展

中国由于历史原因耐候钢发展较晚,1960年左右,开展了国内首次耐候钢的研究工作. 1965年,中国首次试制出耐候钢09MnCuPTi;1983年起,国家科委和自然基金委员会组织开展了长达20 a的数据累计工作. 中国还开发出了新的钢种,如:08CuPVRE系列、09CuPTi系列、09MnNb等[14-16]. 中国“七五”和“八五”期间还进行了配套焊材研制、焊接性研究等基础科研工作,均取得了很大成果[17].

近年来中国钢铁行业发展迅速,高强度耐候钢也有较大发展,新型高强度耐候钢相继出现. 目前,中国常用的耐候钢09CuPCrNi,屈服强度不小于345 MPa,抗拉强度不小于480 MPa,伸长率不小于22%,抗腐蚀性能为普通碳钢的2~8倍,在货车结构上的使用已有较长历史. 随着中国炼钢技术发展,屈服强度600 MPa以上的钢材已经在炼钢厂中得到. 在获得进步的同时,中国耐候钢与国外发达国家相比冲击韧性和焊接性能的稳定性较差;高强度耐候钢在中国桥梁领域应用较少,相关研究不足,还需要研究和解决其抗腐蚀性能、焊接性能和腐蚀疲劳性能等问题.

1.3 高强度耐候钢

根据用于不同类型结构,耐候钢可以分为高耐候钢和焊接耐候钢,分别在耐候性能和焊接性能上有差别[18].

ASTM规范推荐一种通过化学元素求得耐腐蚀性指数的评估方法[19]. 在日本,耐候钢适用性判断指标为第一年的腐蚀损失小于0.3 mm[20]. ASTM规范规定耐候钢的耐腐蚀性指数为6.0或更高[21]. 《碳素结构钢》(GB/T 700—2006)规定结构钢最高屈服强度为275 MPa[22];《低合金高强度结构钢》(GB/T 1591—2018)规定结构钢最低屈服强度为345 MPa[23];ASTM规范中规定高强度低合金结构钢的最低屈服强度为350 MPa. 目前在中国钢桥设计中基本采用Q345及以上结构钢,针对结构钢,建议对于高强度的规定适当提高. 因此,可以将高强度耐候钢定义为:1) 耐腐蚀性指数为6.0或更高;2) 屈服强度高于400 MPa.

高强度耐候钢同时具有良好的抗腐蚀性能和力学性能,是很好的结构用钢. 与高强度结构钢比较,高强度耐候钢在普通大气环境下具有更高抗锈蚀能力;与普通碳素钢或普通耐候钢相比,高强度耐候钢可以大量节省钢材用量. 在使用中,如果采用免涂装设计,能够提高建造速度、缩短施工工期、有益于环保和节约全寿命周期成本.

1.4 高性能钢

高性能钢(high performance steel),是高强度耐候钢的一种;在高强度耐候钢强度和延性特性的基础上,对焊接性能、拉伸力学性能和抗腐蚀性能作了更高要求[24-25]. 美国常用的高性能钢为HPS 50W、HPS 70W、HPS 100W. 文献[26-27]针对中国高性能钢HPS 485W及其工字梁进行了力学性能,结果表明,高性能钢具有良好的力学性能.

ASTM对耐候钢和高性能钢化学元素进行了要求[21];中国《耐候结构钢》和《桥梁用结构钢》规范对高强度耐候钢的元素进行了要求[18,28]. 根据耐腐蚀性指数计算公式,计算了美国50W(A类和B类)、HPS 50W、HPS 70W、HPS 100W、Q500NH、Q550NH、Q500qNH、Q550qNH几种钢材耐腐蚀性指数[29]见表1.

表1 两国规范中典型钢材耐腐蚀性指数

Tab.1 Atmospheric corrosion resistance of some typical steels by the code of two countries

钢材种类最高耐腐蚀性指数备注50W(A类)7.8250W(B类)7.38HPS 50W7.68HPS 70W7.68HPS 100W—Cu超限Q500NH8.65Q550NH8.65Q500qNH7.53Q550qNH7.53

计算结果表明,中国耐候钢耐腐蚀性指数要高于美国规范要求,对于元素含量要求存在一定区别. 对于元素含量:美国高性能钢和中国桥梁用耐候钢含碳量均控制在0.11%(质量分数)以内;中国耐候钢对于更多元素的含量进行规定;美国的高性能钢Cu和Ni元素含量明显高于其耐候钢和中国耐候钢,其中HPS 100W的Cu元素含量已经超出了耐腐蚀性指数计算范围;中国耐候钢Cr元素含量高于美国规范要求;美国的高性能钢Si元素含量要求低于其耐候钢和中国耐候钢Si元素含量.

2 高强度耐候钢的抗腐蚀性能

2.1 高强度耐候钢抗腐蚀机理

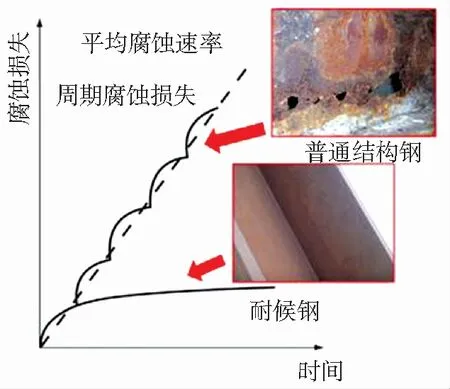

在潮湿、含氧或是含盐(Cl-)的环境中,低碳合金会发生锈蚀,钢材表面与水、氧气和盐份接触的程度直接影响锈蚀速率. 钢材腐蚀(该章中的腐蚀指均匀腐蚀)后,其表面形成一层锈蚀层,阻止钢材直接与外界接触,减缓钢材锈蚀速率,一定时间后锈蚀层脱落,钢材再次直接与外界环境接触,再次发生上述锈蚀过程,形成钢材的循环腐蚀现象,钢材腐蚀不断循环直至破坏. 高强度耐候钢前期也会有类似的锈蚀现象,但是特殊合金元素在钢材表面形成一层稳定致密的锈蚀层,隔绝钢材与外界环境的接触,阻止其进一步腐蚀,与传统的碳素钢相比,极大降低了钢材锈蚀速率. 根据腐蚀特点,普通低碳钢和耐候钢腐蚀曲线如图2所示. 对于钢材的腐蚀问题通常包含均匀腐蚀和坑蚀,分别对材料和结构带来不同程度的劣化,本章主要针对均匀腐蚀进行论述.

图2 耐候钢和碳素钢腐蚀损失对比

Fig.2 Schematic comparison between the corrosion of weathering and carbon steels

研究表明:耐候钢表面锈蚀层中的α-FeOOH是最稳定和致密的,能够帮助阻隔外界环境;γ-FeOOH很不稳定,会转化成Fe3O4;Fe3O4不致密且容易脱落;在耐候钢表面锈蚀层中α-FeOOH的含量极高;Cu和Cr元素更有利于钢材表面α-FeOOH的形成[30-32].

2.2 腐蚀环境

耐候钢抗腐蚀性能不仅对材料进行研究,还需要对结构所处环境进行调查、研究和分级. 目前,对于金属的腐蚀,ISO 9223根据第一年的腐蚀速率,分别规定了多种腐蚀等级及其指标范围[33-34].

ISO 9223提供了一种估算钢材第一年腐蚀速率的方法,其误差为-33%~50%,称为剂量响应函数(dose-response function),表达式为

(1)

fSt=0.15(T-10),T≤ 10 ℃;

fSt=-0.054(T-10),T>10 ℃.

其中:rcorr为第一年腐蚀速率,μm/a;T为全年平均温度,℃;Pd为SO2全年平均沉积率,mg/(m2·d);RH为全年平均湿度,%;Sd为Cl-全年平均沉积率,mg/(m2·d).

传统的耐候钢在大部分环境中拥有出色的耐腐蚀性能,但是在海洋环境中(高浓度Cl离子)、消冰盐作用下、连续的干-湿交替环境和大气污染(SO2)环境中,免涂装耐候钢桥梁的抗腐蚀性能有一定程度上的限制[7].

2.3 环境与抗腐蚀性能

文献[35]通过钢材与09CuPCrNi耐候钢进行干-湿交替腐蚀对比试验,指出含碳量在0.03%~0.05%之间时,耐候钢具有更好的抗盐(Cl-)腐蚀性. 文献[36-37]通过长期试验,推荐了一种评估和预测长期腐蚀的方法. 通过暴露试验,得到不同时期钢材腐蚀损失(厚度),根据腐蚀厚度来反应材料的腐蚀程度,腐蚀厚度的公式为

Y=A·XB.

(2)

其中:Y为腐蚀厚度,mm;X为暴露时间,a;A为腐蚀环境系数(指第一年腐蚀损失);B为保护层系数.

根据ISO 9223/9224规定[34,38],采用指数-线性模型,利用第一年腐蚀损失量进行腐蚀评估,计算公式为

D=rcorrtb,t≤20;

(3)

D=rcorr[20b+20b-1b(t-20)],t>20.

(4)

其中:D为腐蚀厚度,mm;rcorr为第一年腐蚀速率,μm/a;t为暴露的时间,a;b为材料的环境系数(根据钢材元素含量和腐蚀环境修正).

文献[39]针对船体结构Q235钢的研究表明,高应力状态会加剧焊接接头的腐蚀. 针对不同腐蚀环境等级和应力状态,积累大量长期的暴露试验数据(各种高强度耐候钢),同时加速腐蚀试验也是对腐蚀性能研究的重要手段. 根据式(1)~(4)得到较为保守的腐蚀模型,对现行桥梁设计规范进行补充. 例如,规定设计基准期内,设置容许腐蚀厚度限制或者根据相应环境的耐候钢腐蚀上限进行加厚设计.

3 高强度耐候钢的焊接性能

3.1 高强度耐候钢的焊接

焊接连接拥有减轻结构自重、密封性能好等优点,成为桥梁建设中不可或缺的加工工艺方法. 但是,焊接具有诸多优点的同时,也存在一定不足. 焊接对母材金相有影响,导致力学和疲劳性能改变;焊接会对钢材产生新的初始损伤;焊接热量导致残余应力,特别是复杂的焊接结构,严重影响结构初始内力分布. 高强度耐候钢要应用于桥梁工程,必须解决焊接性能和质量问题.

高强度耐候钢焊接过程中需要关注以下3点:1)避免冷裂纹的产生;2) 避免由于杂质偏析引起的热裂问题;3) 避免大线能量焊接(如埋弧焊),防止焊缝的脆化问题[40].

用于判断焊接性能的指标一般包含以下几方面:1) 化学成分.根据不同元素的影响,通过化学成分可以大致判定钢材的焊接性能,钢材含碳量可以大致评价钢材焊接性. 2) 力学性能.检验力学性能最为常见的方法有拉伸试验和冲击试验. 对于焊接接头,一般要求焊材强度要高于母材强度,耐候钢冲击试验要求-40 ℃时冲击功大于27 J. 3) 金相组织.利用光学或电子显微镜,观察分析焊缝结晶形态和焊接热影响区的组织分布特点以及微观缺陷.

3.2 高强度耐候钢的焊接性能研究

焊材选择、焊接工艺和焊缝力学性能是焊缝质量关键的控制因素. 但是国内针对桥梁用耐候钢焊接性能研究相对较少,仍然需要大量研究.

文献[41]对SMA51(耐候钢)与SWS400(普通碳素钢)焊接接头抗腐蚀和力学性能进行研究,结果表明,两种钢的焊接接头均不能有效防止Cl-的腐蚀,提高Cu、Cr和Ni元素含量,降低C元素含量有利于焊缝的抗腐蚀能力.

针对高强度耐候钢焊缝疲劳性能,文献[42]对腐蚀后不同形式的JIS SMA50耐候钢和SM50结构钢焊缝进行试验,试验表明,腐蚀2~4 a未对焊接试件疲劳寿命造成影响,疲劳裂纹萌生的寿命可通过增大焊趾角度实现. 文献[43]结合试验针对KT 315 Si耐候钢焊接结构进行断裂力学研究,得到了耐候钢焊接接头疲劳裂纹扩展门槛值.

Q450NR1高强度耐候钢在中国铁路车辆上已应用多年,其研究成果相对较多. 文献[44]对进口和国产焊材的力学性能、抗裂性能和焊缝金相组织进行对比,通过试验验证,两种焊材都能保证该耐候钢的性能. 其他研究针对不同性能,通过试验对耐候钢焊材匹配进行研究[45-47]. 研究表明,焊材的匹配是综合因素,不仅考虑材料元素含量、力学性能和疲劳性能,还要考虑焊接构件使用需要.

焊接工艺是影响焊缝质量的重要因素,文献[48]对焊接工艺进行了研究,试验表明,线能量对强度影响不大,线能量增加会相应增加接头冲击韧性,焊道间温度差增加会降低接头冲击韧性. 文献[49]针对Q450NQR1耐候钢焊接接头疲劳性能进行研究,试验结果表明焊接加工精度对焊缝接头疲劳性能影响很大.

3.3 高强度耐候钢的焊接要求

高强度耐候钢桥梁存在大量的焊接连接,焊缝质量关系着桥梁的质量与安全,连接质量差和焊缝腐蚀导致高强度耐候钢性能受限. 为保证高强度耐候钢优良性能得以发挥,必须在加工过程中考虑以下几方面问题:1) 高强度耐候钢焊材化学元素需要与母材化学成分相匹配,尤其是不同母材的连接,且尽量选用碱性低氢焊材. 2) 焊材自身的抗腐蚀性能需要考虑. 3) 高强度耐候钢的焊接工艺也控制着工程质量,先进的焊接工艺需要引入和普及.

在优质匹配焊材的基础上,焊接工艺对于焊接质量起着关键作用. 文献[50]研究热输入对3Cr耐候钢MAG焊缝性能的影响,并提出了较为合理的热输入值. 文献[51]针对SMA490BW耐候钢焊接过程中焊后降温进行了研究,并提出了针对该耐候钢焊接的热处理和焊接指南. 焊接过程中,使用适当的保护气体和焊材,严格控制焊接能量、焊道设计、焊接次序和焊缝形状,配合焊前预热和焊后消应工序,可以保证耐候钢焊缝质量.

除了从焊材和焊接工艺出发,新技术也该被用于提高焊缝疲劳性能. 文献[52]通过试验表明,采用高频机械喷丸处理耐候钢焊接接头后,其疲劳强度能够提高85%. 另外有研究表明,采用超声冲击能够对高耐候钢对接接头和十字接头分别提高87.9%和32.13%的疲劳强度[53-54]. 文献[55]针对激光复合焊能量配比进行研究,基于中厚SMA490BW耐候钢板焊接试验,提出了相对合理的能量配比系数. 在结构关键部位适当采取新技术提高焊缝质量和性能,更有助于高强度耐候钢性能的发挥.

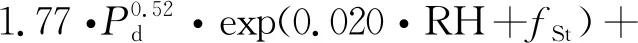

耐候钢的焊接质量控制是一个综合过程,在传统技术规范化的基础上还需要新技术和新工艺的引入,用以提高其焊接质量,如图3所示.

图3 耐候钢焊接质量提高方法

Fig.3 Methods of improving weld quality of weathering steel

4 高强度耐候钢的腐蚀疲劳性能

4.1 高强度耐候钢的腐蚀疲劳

钢材的疲劳性能,特别是腐蚀因素作用下的疲劳性能成为一个新问题. 桥梁均处于不同程度的腐蚀环境中,高强度耐候钢(免涂装)的腐蚀疲劳性能需要被研究. 对于腐蚀问题,在于环境与钢材表面接触反应,高强度耐候钢表面形成致密的锈蚀层阻隔了该反应. 但是,在循环应力作用下,锈蚀层会发生破裂,导致坑蚀. 对于疲劳问题,疲劳来源于初始缺陷,循环应力(必须有拉应力)作用下,微裂纹扩张导致截面不断削弱,腐蚀部位的整体应力水平随着腐蚀厚度的增加而增加,减小材料疲劳寿命;此外,蚀坑部位应力集中系数一般为1.5左右,甚至更高,导致疲劳寿命缩短. 在腐蚀和疲劳荷载共同作用下,特别是在坑蚀作用下,材料的疲劳强度被持续和快速削弱.

在英国,早年考虑到腐蚀蚀坑造成的疲劳强度下降,禁止耐候钢用于铁路[56]. 美国免涂装耐候钢桥梁设计指南中规定,根据ISO 9223中环境腐蚀等级要求,对免涂装耐候钢桥梁设计中各疲劳细节等级对应的门槛值进行折减[57]. 但是,相应指南和规范对于腐蚀疲劳作用的考虑均建立在解释试验结果基础上,还未从机理上对其进行描述或解释. 高强度耐候钢的腐蚀疲劳是一个复杂的过程,同时包含疲劳和腐蚀因素,对于高强度装耐候钢在桥梁结构上的应用,还需要大量腐蚀疲劳研究.

4.2 腐蚀疲劳的相关研究

目前,国内土木工程领域,钢材的腐蚀疲劳相关研究较少. 但在航空、船舶和车辆等领域,腐蚀条件下材料疲劳性能的研究较多,对材料的腐蚀疲劳研究较为深入. 对于高强度耐候钢腐蚀疲劳性能,其他领域金属材料的腐蚀疲劳研究成果可以借鉴,并用于桥梁工程领域.

文献[58]通过试验对比AASHTO规范中各疲劳细节在腐蚀前后的疲劳性能,结果表明:腐蚀作用使钢材表面变粗糙度;局部应力提高导致耐候钢疲劳寿命降低;腐蚀作用对疲劳等级越高的细节削弱越大.

文献[59]对Atmofix 52耐候钢进行疲劳试验,材料选取已使用20 a的信号塔耐候钢,试验表明,腐蚀后的耐候钢疲劳强度降低,疲劳裂纹萌生于母材表面的蚀坑处,与锈蚀层无关.

文献[60]针对FV520B钢进行腐蚀过程中的疲劳试验,试验结果表明,水雾和盐雾作用下钢材的疲劳强度降低,并且受温度影响较大. 文献[61]针对R5钢进行了未腐蚀、腐蚀后和腐蚀过程中的疲劳试验,结果表明,腐蚀过程中和腐蚀后的钢材疲劳强度均降低. 其他研究同样表明,坑蚀对于材料疲劳性能影响较大,而且钢材的疲劳强度随腐蚀程度变化有不同程度的降低[9,56,62-63].

疲劳断裂作为引起桥梁失效的重要因素,腐蚀(坑蚀)会降低材料的疲劳性能,并且降低的程度受到应力状态、腐蚀环境、材料特性等因素的影响;同时,高应力状态同样会加剧腐蚀速率. 腐蚀和疲劳的耦合作用如图4所示.

图4 腐蚀和疲劳耦合作用

4.3 高强度耐候钢的腐蚀疲劳评估

疲劳试验是针对高强度耐候钢腐蚀疲劳评估较为可靠的方法,可以较为直接地得到腐蚀对疲劳强度的削减. 文献[64]通过对未腐蚀和腐蚀后的A588钢梁进行疲劳试验,结果表明,腐蚀导致原钢梁疲劳细节等级降低. 根据大量疲劳试验,耐候钢使用指南提出C3和C4腐蚀等级中各疲劳细节疲劳门槛值的折减百分比[57].

均匀腐蚀导致钢材截面整体应力水平提高,持续导致其疲劳寿命有削减. 文献[65]对于列车车体结构,建立均匀腐蚀速率函数,通过分析和试验得到其应力随时间的变化曲线,根据Miner准则评估列车车体结构的疲劳寿命. 文献[66]采用Smith-Watson-Topper应变寿命方法用于腐蚀钢梁的疲劳寿命评估,结合Albrecht的试验数据和分析表明,只考虑均匀腐蚀作用是不完善的,并推荐了一种考虑腐蚀和各种最大应力的寿命评估方法. 文献[67]通过假设桥梁构件存在初始缺陷,考虑全截面以相同速率均匀腐蚀,结合车辆荷载谱进行桥梁剩余寿命评估.

腐蚀作用和疲劳作用之间会相互影响,因此疲劳寿命评估时需要综合考虑两种作用. 文献[68]利用损伤累积理论,同时考虑应力腐蚀损伤和疲劳损伤,提出材料腐蚀疲劳的非线性损伤累积模型.

与前面几种方法不同,通过研究腐蚀疲劳机理有助于评估腐蚀疲劳寿命. 文献[69]通过试验确定坑蚀尺寸与腐蚀时间关系,结合材料断裂力学原理,当裂纹扩展速率高于坑蚀速率时,腐蚀疲劳裂纹会萌生.

综上所述,腐蚀疲劳评估的方法包括:1) 通过试验的方法提出不同腐蚀环境中耐候钢疲劳强度折减;2) 考虑均匀腐蚀导致应力幅持续增加,利用损伤累积理论评估腐蚀疲劳寿命评估;3) 基于损伤累计理论,考虑应力腐蚀和疲劳共同作用的非线性损伤累计模型;4) 基于坑蚀理论和断裂力学的腐蚀疲劳寿命评估. 因此,不同腐蚀环境中的疲劳试验需要开展,得到适用和准确的评估方法,用于免涂装耐候钢桥梁疲劳设计.

5 高强度耐候钢在桥梁中的应用

5.1 国外高强度耐候钢在桥梁中的应用

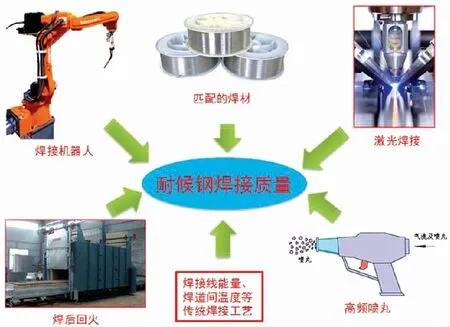

在美国,建于1964年的新泽西高速公路的桥梁首次使用耐候钢,并且采用免涂装设计. 1977年,当时世界上最大跨度的拱桥—新河谷大桥(New River Gorge Bridge)建成,该桥采用了Cor-ten钢. 2000年,福特市大桥建成通车,该桥混合采用HPS 70W和Grade 50W钢,节省了20%的用钢量.

1989年,美国联邦公路局(FHWA)制定了免涂装耐候钢结构设计指南[70]. 截止1993年美国免涂装耐候钢桥已经达到23 000座以上[31,71]. 目前,美国耐候钢桥梁大约占全部钢桥的50%左右. 随美国基础建设速度的放慢,美国耐候钢桥梁的建造速度也受到一定限制,部分美国免涂装耐候钢桥梁如图5所示.

图5 部分美国免涂装耐候钢桥梁照片

Fig.5 Photos of some American uncoated weathering steel bridges

1969年,日本建成其第一座耐候钢桥;1981年士幌线建成的音更川桥和1983年磐越西线建成的阿贺野川御前桥都使用了耐候钢. 为耐候钢桥梁更好的应用,1985年定制了《无涂装耐候性桥梁设计施工要领》[72];1997—1998年,制订了考虑消冰盐的耐候钢使用标准[73]. 目前,日本有约20%的桥梁使用了耐候钢,其中70%采用免涂装设计,20%采用锈层稳定化处理技术. 在过去的十年间,日本75%的耐候钢用于桥梁建设[74].

在欧洲,德国从1969年开始建造耐候钢桥梁,英国从1970年开始建造耐候钢桥梁. 在加拿大,90%的新建钢桥采用了耐候钢. 韩国从1992年开始建造耐候钢桥梁,截至目前已有20多座[31,75].

国外学者研究表明,钢桥涂装费用占到建设费用的5%~15%,采用免涂装耐候钢桥梁可以节省涂装费用[1,76-78].

根据统计,耐候钢桥梁已经在国外经历了半个多世纪,近20年来部分国家对耐候钢桥梁的应用也迅速增加,表明耐候钢桥梁的优点已被广泛接纳.

5.2 中国高强度耐候钢在桥梁中的应用

在中国,1991年建成的京广铁路巡司河桥采用了耐候钢,其中两跨涂装使用,一跨免涂装使用,后来全部涂装使用[79]. 2013年建成的后丁香大桥是一座真正意义上的免涂装耐候钢桥梁. 随着中国耐候钢发展,2013年,中国中铁山桥在美国建造了阿拉斯加塔纳纳河铁路桥,该桥为免涂装使用[80]. 2016年4月开工修建的普湾十六号跨海大桥采用了耐候钢. 2016年5月,开工建设的藏木雅江特大桥采用了耐候钢,其中桥面系为免涂装使用,拱肋为涂装使用,也是目前国内跨度最大的铁路钢管混凝土拱桥,其效果图和锈层稳定化处理如图6所示.

图6 藏木雅江特大桥

从1991年到现在,据不完全统计,中国已有的耐候桥梁约20座,并且仍有多座耐候钢桥梁在规划. 中国学者研究表明,免涂装耐候钢桥梁可以节约20%以上的全寿命周期成本[7,81].

根据统计,中国建成耐候钢桥梁中,免涂装耐候钢桥梁为数不多. 结果表明,与发达国家相比,中国高强度耐候钢桥梁的应用存在较大差距,并且还处于萌芽阶段,对于其认识较为薄弱,尚需要大量的研究和实践完善相应指南和规范.

5.3 中国高强度耐候钢的试验研究

在钢桥的应用中,由于车辆荷载作用,钢材的疲劳性能往往起到控制作用. 本文对中国的耐候钢和高性能钢开展了一定规模的疲劳试验,试验如图7所示. 试验中所用的耐候钢为Q345NH,是目前中国常用的耐候钢,最小屈服强度为345 MPa,极限抗拉强度不低于490 MPa,伸长率20%;试验中所用的高性能钢为一种新型钢材,性能与美国HPS 70W类似,拉伸试验表明,其屈服强度为549 MPa,极限抗拉强度为638 MPa,伸长率26%.

图7 高性能钢拉伸和疲劳试验

该疲劳试验进行了母材和焊接试件的疲劳试验,根据中国《公路钢结构桥梁设计规范》[82],选取其中所规定的4种疲劳细节进行疲劳试验,分别为母材、对接焊接头和十字焊接头试件. 其中,Q345NH钢板厚度为12 mm,高性能钢钢板厚度分别为12、24 mm;焊接试件包含手工焊和半自动焊两种工艺,其中,半自动焊接选用TH550-NQ-II碱性焊丝,手工焊接采用THJ556NiCrCu碱性焊条.

试验结果表明,中国耐候钢与高性能钢都具有较好的疲劳性能,能够满足规范[82]要求,但焊材匹配和焊接工艺对疲劳性能影响较大. 在此基础上,需要提出腐蚀环境中免涂装耐候钢桥梁的设计方法,才能更好地推广中国耐候钢桥梁.

6 结论和展望

1)高强度耐候钢具有良好的力学性能(屈服强度高于400 MPa)和抗腐蚀性能(耐腐蚀性指数不低于6.0),高性能钢在高强度耐候钢基础上对强度、抗腐蚀性能和焊接性能提出更高要求,都是钢桥建设的理想材料;以上两种钢材都具有良好的抗腐蚀性能,从建造到运营节省了全寿命周期内总体投资,因此,免涂装高强度耐候钢桥更适宜用于偏远和经济欠发达地区.

2) 高强度耐候钢的腐蚀性能需要通过大量腐蚀试验进行研究,长期的自然暴露试验是最为可靠的试验方法,同时加速腐蚀试验也是其重要的补充,两种方法通过腐蚀当量相互换算,可以高效率和准确地获得腐蚀研究数据.

3) 试验表明,高强度耐候钢焊材匹配和焊接工艺严重影响焊缝疲劳性能,用于桥梁建设时,匹配的焊材需要普及,焊接加工工艺需要规范化;先进的技术可以用于高强度耐候钢结构关键部位,提高其焊接性能,保证结构安全可靠.

4) 腐蚀对高强度耐候钢疲劳性能有较大削弱,腐蚀疲劳是其用于桥梁需要考虑的关键问题之一;通过理论分析和试验建立适用和准确的腐蚀疲劳评估方法,用于免涂装耐候钢桥梁设计.

5) 在此基础上,为将高强度耐候钢更好地运用于桥梁结构,今后的研究可以从以下两个方向开展:高强度耐候钢在不同腐蚀环境和应力状态下的腐蚀性能研究,完善国内各地区腐蚀环境分类的统计;高强度耐候钢及其连接件(不同焊材和焊接工艺)在不同腐蚀条件下的力学性能和疲劳性能.