双江口水电站1号砂石加工系统生产废水处理工艺

2020-03-06吴昊,刘旭东,康向文

吴 昊,刘 旭 东,康 向 文

(1.中国葛洲坝集团第一工程有限公司,湖北 宜昌 443000;2.国电大渡河流域水电开发有限公司,四川 成都 610041

1 概 述

双江口水电站1号砂石加工系统位于大坝上游绰斯甲河右岸的阿斯布沟口,为混凝土骨料加工系统。该砂石加工系统设计处理能力为550 t/h,设计生产能力450 t/h,为保证双江口水电站混凝土施工质量,采用清水冲洗的方式将人工砂石骨料含泥量、裹粉程度控制在规范范围内,这一过程难免会产生大量废水,砂石加工系统生产废水总悬浮固体浓度一般高达70~100 kg/m3以上,如若不经处理,废水直接排放会对河道造成淤积,降低防洪能力,亦会对生态环境造成不利影响。而传统的砂石加工污水处理工艺存在着诸多问题,致使处理效果不甚理想,其主要表现在出水浑浊、设备或构筑物堵塞、泥浆脱水难等方面。因此,研究合适的砂石加工污水处理工艺对双江口工程建设和生态环境保护显得尤为重要。

结合砂石料加工系统相关规范以及以往类似工程生产运行经验,确定本项目用水规模为700 m3/h,生产废水处理规模按照砂石系统用水规模的80%确定为560 m3/h。系统废水采用了“沉砂池预处理+辐流沉淀池+斜管沉淀池+过滤机脱水”处理工艺,实现清水达标回用和干化污泥外运的目标。

2 废水处理工艺及主要设备

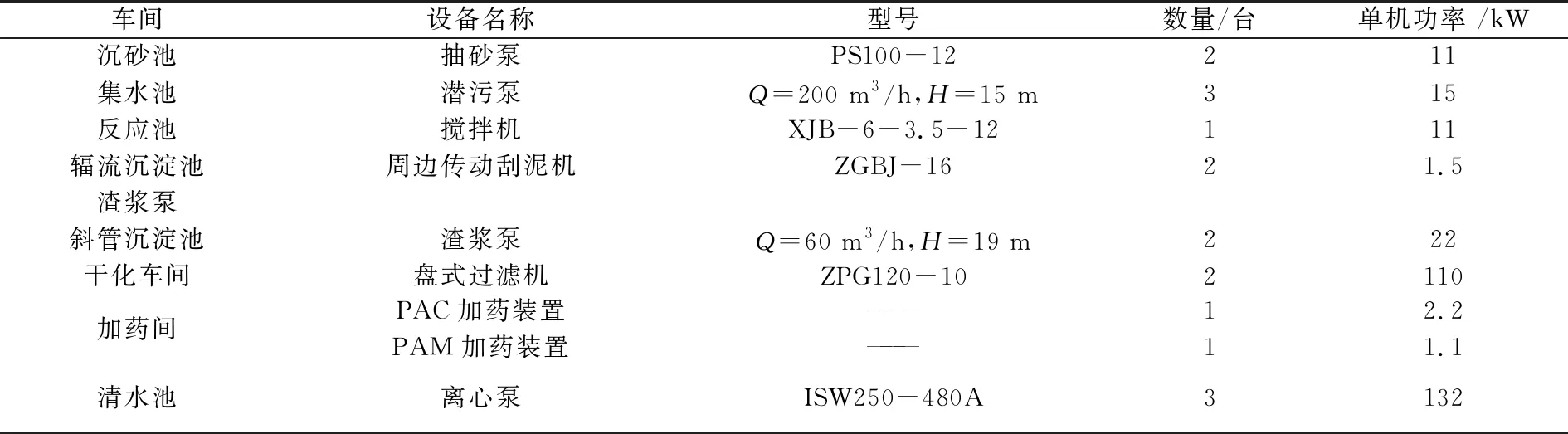

1号砂石加工系统生产废水主要为砂石骨料冲洗、车间降尘产生的废水,系统设计处理能力为560 m3/h,采用“沉砂池预处理+辐流沉淀池+斜管沉淀池+过滤机脱水”处理工艺,废水处理系统包括沉砂池、调节池、反应池、辐流沉淀池、斜管沉淀池、加药车间及干化车间,废水处理系统及清水回用设备见表1。

表1 废水处理系统主要设备配置

2.1 废水处理工艺流程

辐流沉淀工艺在国内大型水电工程已有大规模成功应用的实例,现依据双江口水电站1号砂石加工系统废水处理运行情况对该工艺进行阐述。

为达到废水回收利用的要求,实现“零排放”目标,废水经处理后被循环用于骨料的筛分冲洗。生产废水经过沉砂池预沉后首先进入集水池,废水经调节水质、水量后泵入反应池。反应池内投加混凝剂,废水和混凝剂在反应池内经搅拌机搅拌充分混合,细小的悬浮物及胶体杂质在絮凝剂作用下形成较大的絮凝状颗粒。出水从周边布水孔进入辐流式沉淀池,除去废水中绝大部分砂粒、悬浮物等,废水中的絮体状颗粒沉到池底,形成一定的污泥层,此时用刮泥机将污泥刮进污泥斗,通过渣浆泵将沉淀下来的污泥送至盘式真空过滤机,经盘式真空过滤机脱水后,滤饼运往弃渣场。污泥脱水间的滤液及过滤机反冲洗出水自流回集水池。为保证污水处理出水水质稳定,辐流沉淀池出水可再少量加药混凝后进入斜管沉淀池,进一步除去废水中悬浮物,斜管沉淀池出水进入清水池,通过加压泵将清水池中的水送至用水点,实现“零排放”。

对于本工程的砂石废水,由于其SS值高,系统运行故障率较高,在设计时,核心处理单元一般采用双池或双池以上并联运行的工艺布置。其主要原因是砂石废水悬浮物浓度含量很高,污泥本身比重大、黏度高,容易板结,废水处理设施运行故障率较高,特别是排泥管路容易堵塞。若设单池,一旦发生故障,在进行故障排除时,系统停止运行而带来环保隐患。而多池并联运行,势必会增大占地面积,增加投资,加大运行管理难度,考虑到规划场地有限、节省投资及运行管理方便等因素,本设计采用双池并联运行的工艺布置。同时,为了保证整个系统的良好运行,采用性能优良、运行稳定、故障率低的设备;在容易堵塞的污泥管路上分段设置法兰连接,并设反冲洗系统,便于检修。

2.2 各车间废水处理生产技术

2.2.1 沉砂池

沉砂池预处理是废水处理工艺重要环节,预处理是将砂石系统生产的高浓度废水进行初级处理,最大限度地回收废水中的石屑和石粉,并根据系统工艺回收废水中的大部分细砂和石粉,降低废水浊度,进而减轻后续污水处理环节的负荷和降低处理难度。

2.2.2 集水池

池体尺寸为6.0 m×5.0 m×4.0 m(L×B×H),收集废水,兼做调节池,调节废水的水质、水量,可有效减轻后续处理单元的运行负荷,通过3台潜污泵将污水提升至反应池。

2.2.3 反应池

池体尺寸为6.0 m×3.5 m(φ×H),配备XJB-6-3.5-12搅拌装置,通过药剂和机械作用使药剂与废水快速混凝,在极短时间内形成微细矾花,以便提高辐流沉淀池的沉淀效果。

2.2.4 辐流沉淀池

单池尺寸为16.0 m×6.23 m(φ×H),悬浮物在流动中沉降,并沿池底坡度进入污泥斗,澄清水从池周溢流出水渠。采用刮泥机将沉至池底的污泥刮至池中心的污泥斗,再借重力和砂浆泵将污泥排走。去除沉淀池中沉淀的污泥以及水面表层的漂浮物实现泥水分离,保证出水水质。

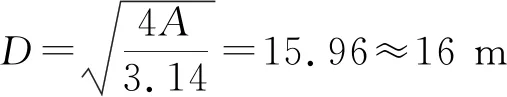

(1)设计流量:Q=560 m3/h,单池流量Q1=280 m3/h

表面水力负荷:q=1.4 m3/m2·h

表面积:A=Q1/q=200 m2

沉淀时间:t=2.0 h

有效水深:h=qt=2.8 m

超高:h1=0.5 m

校核堰口负荷:

=1.55≤4.34 L/(m·s)

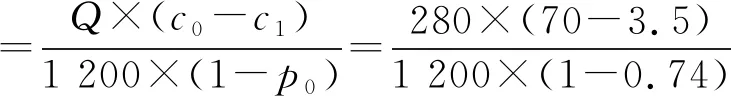

(2)产污泥量:进入辐流式沉淀池的固体悬浮物浓度为70 000 mg/L=70 kg/m3,出水浓度为3 500 mg/L=3.5 kg/m3;设计污泥含水率为74%。则:

=59.7 m3/h

(3)污泥斗高度:h5=(r1-r2)×tgα

式中r1、r2分别为污泥斗上部半径和下部半径,上部取2.0 m,下部取1.0 m。泥斗的倾斜角设为60°。

泥斗高度:h5=(2.0-1.0)×tg60°=1.73 m

污泥斗容积:

设池底径向坡度:i=0.15,泥斗上部池底积泥厚度h4=(D/2-r1)×i=0.9 m

泥斗上部池底污泥容积:V2=79.2 m3

共可贮存的污泥体积:

V=V1+V2=12.7+79.2=91.9≥59.7 m3/h

缓冲层高度:h3=0.5 m

池体总高度:

H=h1+h2+h3+h4+h5

=0.5+2.8+0.3+0.9+1.73=6.23 m

单池尺寸:φ×H=16.0 m×6.23 m

配套设备:刮泥机2台,周边传动半桥式。ZGBJ-16型,N=1.5 kW。

渣浆泵3台(两用一备),Q=60.0 m3/h,H=19 m,N=22 kW。

2.2.5 斜管沉淀池

池体尺寸为 17.0 m×8.0 m×5.37 m(L×B×H),在沉淀区内设斜管,利用蜂窝填料分割成一系列浅层沉淀层,被处理的和沉降的沉泥在各沉淀浅层中相互运动并分离,去除率高,进一步除去废水中SS,保证出水水质。

斜管沉淀池1座,钢混凝土结构。功能:在沉淀区内设斜管,利用蜂窝填料分割成一系列浅层沉淀层,被处理的和沉降的沉泥在各沉淀浅层中相互运动并分离,去除率高,进一步去除废水中SS,保证出水水质。

表面积利用系数:0.91

设池体为长方形,池体尺寸为B×L=8.0 m×16.0 m(配水区宽0.8 m)

复核表面水力负荷:

q=Qmax/A实=4.375<4.8 m3/m2h

取斜管区以上水深h2=0.6 m,斜管倾斜角度为60°,斜管长为1 m,则斜管高h3为0.87 m。

池内停留时间:

T=(h2+h3)×60/q=18.4 min

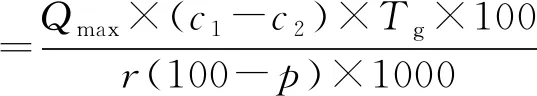

污泥部分所需的容积:设进入斜管沉淀的SS为3 500 mg/L,出水SS为70 mg/L,污泥含水率92%,池内沉下的污泥清除间隔时间Tg=3 h,则

=60 m3/h

斜管沉淀池设2个污泥斗,并联排泥,污泥斗高h5=2.5 m,缓冲层高度h4=1.0 m、超高h1=0.4 m。

池体总高度:H=h1+h2+h3+h4+h5=0.4+0.6+0.87+1.0+2.5=5.37 m

池体尺寸:

L×B×H=17.0 m×8.0 m×5.37 m

配套设备:砂浆泵2台,一用一备,Q=60 m3/h,H=19 m,N=22 kW

斜管填料Φ50, 128 m3

2.2.6 加药间

加药间内放置PAC、PAM干粉配制和投加装置各1套,用于配置系统运行所需的助凝剂和絮凝剂。

2.2.7 干化车间

选用单台过滤面积为120 m2的盘式真空过滤机两台,型号ZPG120-10型,对污泥池浓缩的污泥进行脱水干化,通过皮带运输至系统内泥渣暂存场,定期装车运输至弃渣场堆存。

2.2.8 清水池

考虑回用水需要,系统设置一座有效容积580 m3的清水池。清水池中的水通过2台ISW250-480A型单级离心泵提升至骨料生产系统用水点循环利用。

3 系统运行效果

系统废水采用“沉砂池预处理+辐流沉淀池+斜管沉淀池+过滤机脱水”的生产工艺,废水回收率约为80%,生产废水经处理后循环回收利用,处理后的水质SS≤70 mg/L,作为生产筛分用水,无外排。

4 结 语

双江口水电站1号砂石加工系统采用湿法生产工艺,生产过程中需对各级骨料用水冲洗,耗水量大,产生悬浮物含量极高的废水,如不进行处理就直接排放,将会污染河流水质。砂石加工系统生产废水处理在水电建设项目中是个工作难点,也是环境主管部门关注的重点,工艺流程的选取在整个砂石加工废水处理系统的设计中是非常重要的,工艺流程的选取是否合理将直接影响处理后的水质。从双江口水电站1号砂石加工系统目前的运行情况来看,整个工艺流程的选取合理,出水水质满足回用要求,设备的选型以及数量都能满足整个废水处理系统连续运行的要求。经持续监测,生产废水的回收利用率达80%,SS去除率达98%。

实践证明,“沉砂池预处理+辐流沉淀池一级沉淀+斜管沉淀池二级沉淀+盘式过滤机脱水”的废水处理工艺成熟可靠,可为类似工程的废水处理提供借鉴和参考。