一种汽车顶盖抗雪压动态仿真分析方法

2020-03-06魏敏黄炎罗慧娟

魏敏,黄炎,罗慧娟

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

乘用车顶盖主要由薄壁板件和顶盖横梁组成,在设计过程中除了对刚度模态有一定要求外,对其承受雪压载荷抵抗能力也有一定要求。特别是在近年极端天气多发[1]、各地频繁遭受特大暴雪袭击的情况下,汽车顶棚经过雪压载荷后能否恢复形变逐渐被人们关注[2]。静态仿真分析方法所计算的雪压值与真实雪压值存在偏差,不能很好地呈现顶盖变形的位置和整体变形情况。本文作者为改进静态方法的缺陷,提出了一种汽车顶盖雪压动态仿真分析方法,模拟顶盖积雪的动态过程,并将其应用到某乘用车顶盖雪压分析问题上,通过对比顶盖雪压试验结果与仿真结果,验证了该顶盖雪压动态仿真分析方法的可靠性及有效性。

1 顶盖雪压仿真分析

1.1 静态仿真分析模型及方法

仿真中采用HyperMesh软件建模该乘用车有限元分析模型,所有钣金件的单元建立在中面上,尺寸为10 mm×10 mm。点焊采用ACM、缝焊、CO2保护焊,铆接、螺栓连接以及铰接采用刚性连接[3]。顶盖总成及侧围钣金件的材料为钢材,材料类型是各向同性线性材料MAT1,在赋材料特性时采用钢材的材料特性。其密度、质量等按实际参数进行设置。

(1)边界条件

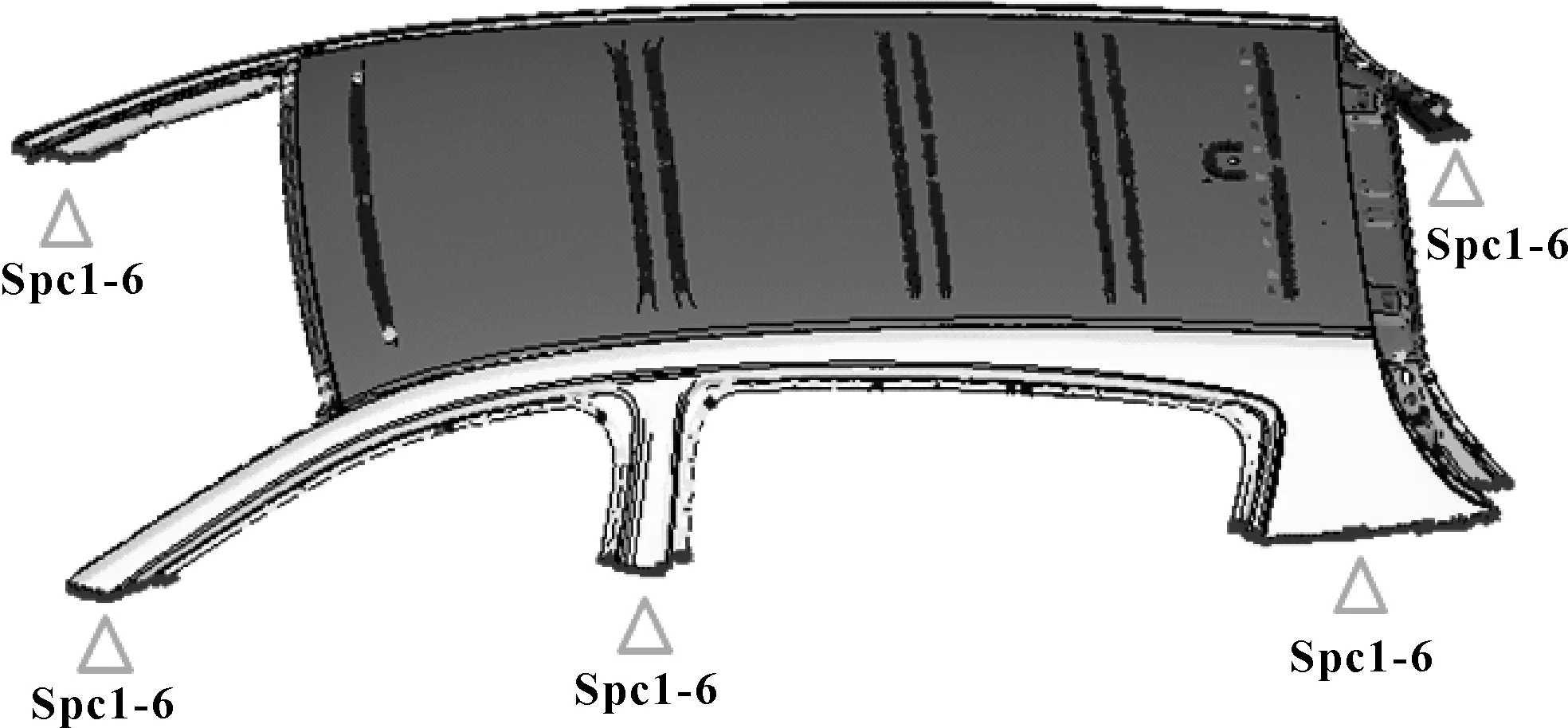

截取白车身立柱及顶盖模型,约束侧围截断面最底下两排节点的1-6自由度,如图1所示。

图1 约束示意

加载过程分两步,首先进行线性静力学分析[4],对顶盖受压区域施加方向为Z轴负向、大小为p1的压力(单位MPa),计算结构在此载荷下的位移分布。压力p1为积雪厚度h0等于60 cm时对应的顶盖Z向所受均匀压力。

p1=ρ雪gh0

(1)

在静力分析的基础上,利用其载荷条件进行屈曲分析[5],求解模型的特征值,提取第一阶特征值λ1,则顶盖临界屈曲载荷p=p1λ1,并根据临界载荷计算出对应湿雪厚度。

h=p/(ρ雪g)=(p1λ1)/(ρ雪g)=(ρ雪gh0λ1)/(ρ雪g)=h0λ1

(2)

(2)结果后处理及分析

用后处理软件打开结果文件,显示顶盖在p1压力下的位移云图以及发生临界屈曲的振型和数值,如图2所示。

图2 临界屈曲结果

由公式(2)可知,临界屈曲对应积雪厚度h=h0λ1=1.64×60=98.4 cm。根据对近年来的雪厚统计,该车顶盖雪压满足要求。但该方法只能反映出顶盖外板的变形情况,没有显示出顶盖外板与顶梁的整体失稳状态。

1.2 一种动态仿真分析模型及方法

在静态仿真分析模型基础上修改设置,点焊类型改为mat100,顶盖总成、侧围总成钣金件的材料类型为各向同性非线性材料,根据其实际材料牌号赋非线性曲线,其他设置基本相同,不再重述。

(1)边界条件

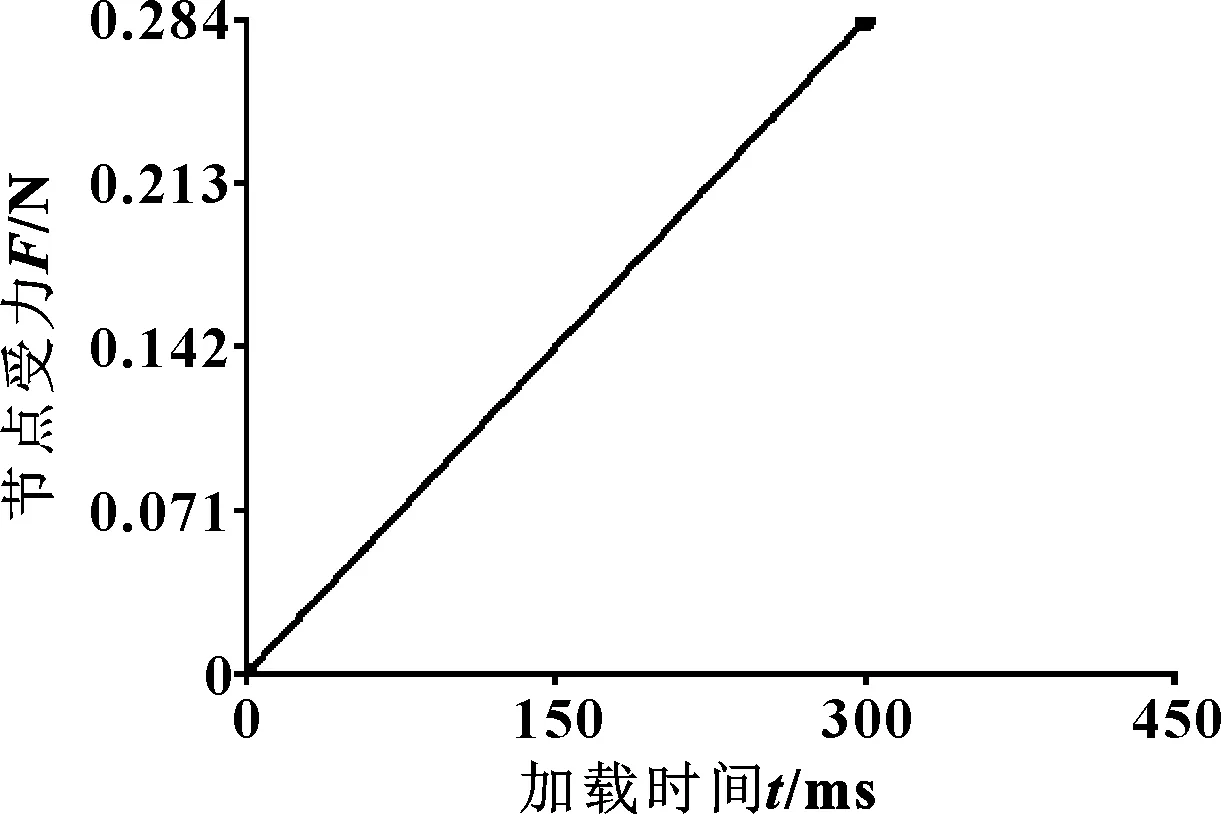

约束与静态仿真分析模型相同,载荷条件为在顶盖顶面施加一条由3个数据点连成的载荷曲线,如图3所示。这条曲线的X轴为加载时间t,ms;Y轴为顶盖顶面上每个节点所受的力F,kN。3个数据点为(0,0)、(X2,Y2)和(X3,Y3),其中X2建议取200~400 ms,Y2等于1.5 m雪压厚度时顶盖上每个节点所受的力,kN,Y2=2.94×A/N。式中:A为顶盖顶面在XY平面的投影面积,m2;N为顶盖顶面节点集合的节点数量;X3为大于X2的任意数值;Y3=Y2。

图3 顶盖顶面加载曲线

仿真试验中加力方式模拟从0~300 ms时,对应着顶盖承受从0~1.5 m雪压厚度,顶盖上每个节点所受力的方向为整车坐标系Z轴负向。

(2)结果后处理及分析

在工作窗口中绘制顶盖Z向位移的云图,然后播放动画,动画反映了顶盖随着雪压逐渐升高时的变形过程。根据动画初步判断加载过程是否正常,仿真结果是否有效。将动画定格在仿真终止时刻,在顶盖及顶梁中心线上取若干个节点,测量其Z向相对位移,并绘制曲线,估算临界雪压厚度,如图4所示。

图4 顶盖位移云图及位移曲线

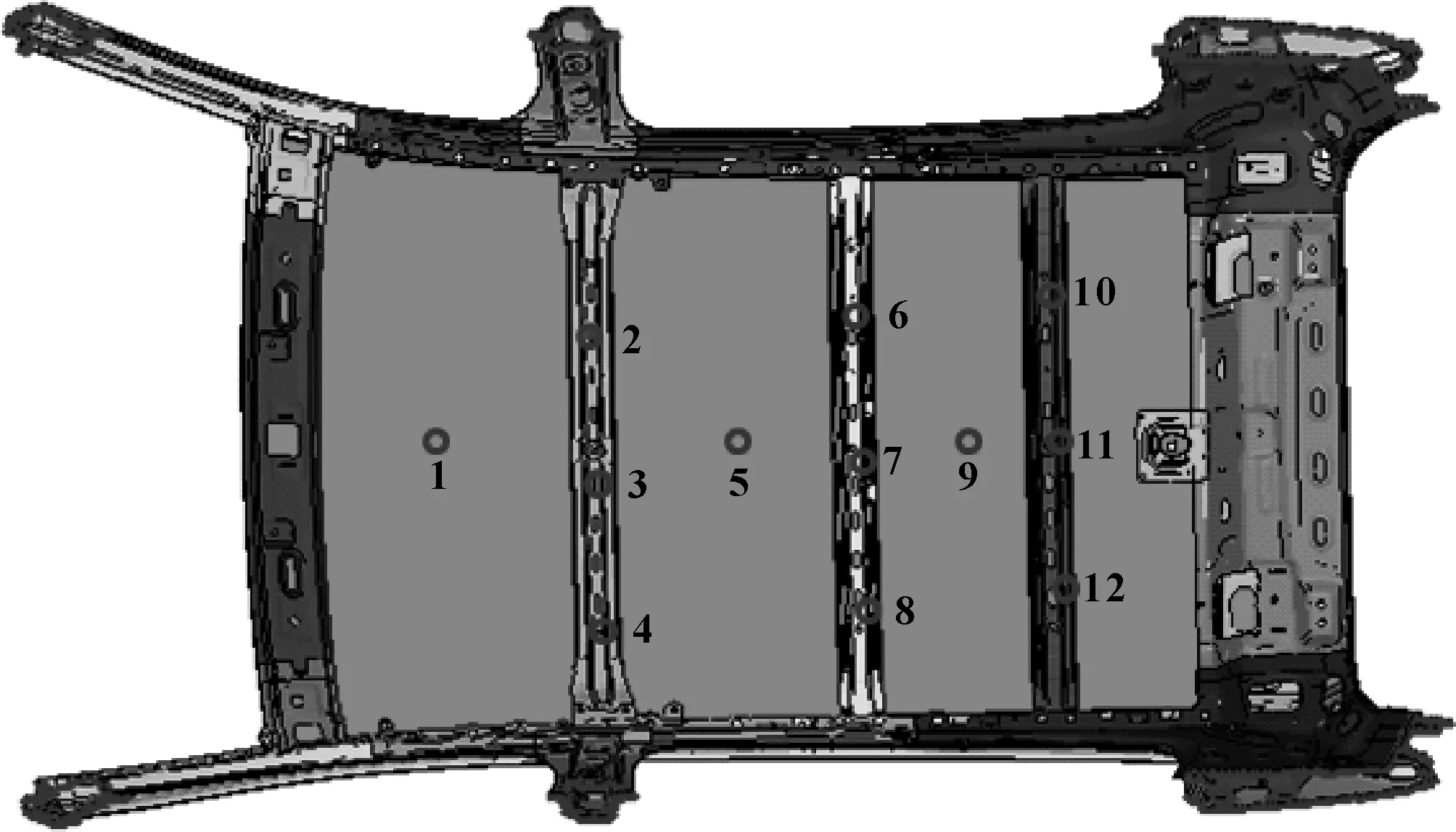

根据曲线判断对应节点是否发生压溃,判断依据:如果在某时刻以后,曲线下降速度明显加快,在短时间内连续、快速地下降15 mm以上,则认为该节点在此时刻开始发生压溃。最先发生压溃的节点为顶盖上最薄弱的部位,根据其开始压溃的时刻t可以计算出顶盖的临界雪压厚度H。如果t 如图4所示,屈曲点位置出现在t=170 ms。在t=170 ms后,曲线下降速度明显加快,在20 ms内连续、快速地下降了18 mm。根据其开始压溃的时刻可知,顶盖的临界雪压厚度H=150×170/300=85 cm。 该乘用车顶盖抗雪压符合目标,由于顶盖除了满足雪压要求外,还同时要满足顶盖模态及顶盖抗凹两项性能要求。为了平衡这三项性能,这款顶盖不属于过设计,不需要再进行下一步的优化。 经分析对比,顶盖静态仿真分析结果与动态仿真分析结果如表1所示。静态仿真方法所得雪压厚度为98.4 cm,动态仿真方法所得雪压厚度为85 cm,静态所得雪压厚度比动态所得雪压厚度高出13.4 cm。 表1 静态与动态仿真分析结果对比 试验设备为:该乘用车白车身一台、白车身试验台、沙袋若干(每袋5 kg、尺寸为40 cm×40 cm)、测量台架、尺子。 试验约束条件及加载:白车身自然平放在台架上,在顶盖顶面均匀地铺撒沙袋,单层从前向后不断增加数量。模拟积雪对顶盖的作用,直至顶盖有屈曲坍塌或者有大的变形。试验边界条件如图5所示。 图5 试验边界条件 试验测点布置在顶盖及顶梁中心,与仿真布置位置一致,如图6所示。 图6 试验测点布置 试验时轻放沙袋,均匀放置,单层从前向后不断增加数量,在加载54个沙袋后(270 kg),顶盖与横梁开始出现变形,此时加载面积约为2 350 mm×1 050 mm=2.47 m2,相当于55 cm雪厚。卸载第二根横梁上面的沙袋,顶盖与横梁恢复状态,但无明显压变形特征,顶盖没有变软现象。 在加载58个沙袋后(290 kg)静置24 h,此时加载面积约为2 350 mm×1 050 mm=2.47 m2,相当于59 cm雪厚,顶盖与横梁变形加大。卸载全部沙袋,顶盖与横梁基本恢复状态,但无明显压变形特征,顶盖出现变软现象。 在加载72个沙袋后(360 kg),顶盖中后部发生变形,此时加载面积约为2 350 mm×1 050 mm=2.47 m2,相当于73 cm雪厚。卸载全部沙袋,顶盖与横梁基本恢复状态,但无明显压变形特征,顶盖出现变软现象。 增至加载86个沙袋后(430 kg),两根后横梁变形加大,横梁中间位置已经低于两侧,此时加载面积约为2 350 mm×1 050 mm=2.47 m2,相当于87 cm雪厚。 继续加载沙袋,顶盖与横梁变形明显加大,此时第二根横梁中间位置位移大于15 mm,卸载后部分横梁与顶盖有塑性变形现象。 从试验过程及测量结果可知,顶盖临界雪压厚度为87 cm。由以上试验数据与仿真分析数据对比可知,试验与仿真结果基本一致。 分别对比静态、动态仿真分析方法与试验所得顶盖抗雪压厚度,如表2所示。 表2 试验值与仿真值对比 由试验值与仿真值对比可知,静态仿真分析所得结果比试验值高出11.4 cm,并且静态仿真分析方法只反映出顶盖外板的变形情况。动态仿真分析所得顶盖抗雪压厚度与试验值基本吻合,证明了动态仿真分析方法的可靠性和有效性,并且动态仿真分析方法完整地呈现出顶盖及顶梁整体的失稳状态,更加真实地反映了在实际积雪过程中,顶盖变形的位置和整体变形情况。 (1)原有的静态仿真分析方法所计算的雪压与实测雪压值存在偏差,不能很好地反映顶盖变形的实际位置和整体变形模式。本文作者为改进静态方法,提出了一种汽车顶盖雪压动态仿真分析方法。 (2)以某乘用车为例,运用动态仿真分析方法,考虑材料的非线性,采用显式计算,并分析、评价了仿真分析计算结果。 (3)通过顶盖雪压试验,并用实测值与仿真值对比,验证了文中提出的顶盖雪压动态仿真分析方法的可靠性及有效性,为顶盖的研发设计提供了重要思路。1.3 静态与动态仿真分析结果对比

2 试验验证

2.1 试验设备

2.2 试验方法

2.3 试验结果

2.4 试验与仿真对标

3 结论