基于混合定子铁芯的车用再制造永磁电机性能研究*

2020-03-04宋守许胡孟成

宋守许,胡孟成,夏 燕,杜 毅

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

近年来,我国新能源汽车发展迅速。而永磁同步电机作为新能源汽车的主流驱动电机,在我国驱动电机市场占有率高达90%。旧永磁同步电机附加值高,对定转子、机壳等部件进行再制造,可有效降低电机成本,减少资源浪费。

HASANUZZAMAN[1]从多个方面研究了绕组重绕对再制造电机效率的影响;刘憬奇、李光耀等[2-3]实现了电机的再制造;施小豹等[4]从电机绝缘角度,对轧钢电机进行了再制造研究;ERWIN等[5]从生命周期的角度,对汽车发电机的再制造进行了评估。上述研究主要针对感应电机,以绕组重绕、部件再设计、变更电机使用场合等为主,对车用永磁同步电机的再制造研究较为罕见。

铁基非晶合金具有导磁性能优良、单位损耗低、饱和磁密低等特性[6-8],已成为学者研究的重点之一。中科院FAN[9]研究制造的非晶合金电机,相比于硅钢电机其损耗明显下降,效率得到了有效提高;日立公司研发了不同功率等级的非晶合金轴向磁通永磁电机[10-11]。目前,国内外已经对非晶合金材料在电机中的应用展开研究:韩雪岩等[12]对比研究了非晶轴向电机与硅钢轴向电机,发现在定子损耗降低的同时,由于高频的影响,转子损耗有所提升;朱龙飞等[13]研究发现了非晶电机随着负载率的增加,定子铁芯饱和严重,效率降低。因此,对非晶合金与硅钢材料组合应用的研究很有必要。

综合车用动力电机及非晶合金的特点,本文提出混合定子铁芯电机再制造方法。

1 材料及再制造电机模型

本文以某公司服役多年的风冷式车用永磁电机为研究对象,其主要参数如表1所示。

表1 电机参数

本文将其进行拆卸,对拆卸下来的零部件进行检测,检测合格的零部件直接留用,有轻微损伤的零部件修复后使用,损毁严重的直接更换,并且将定子铁芯更换为由硅钢材料和非晶合金材料轴向混合叠压形成的混合定子铁芯,将其再制造成为高效率永磁电机。研究发现,随着混合定子铁芯中非晶合金比例的不断增大,电机效率的提升率不断增大,在非晶占比高于50%后,提升率趋于稳定。

从再制造成本考虑,对于该款电机,非晶合金与硅钢材料以1 ∶1比例混合较为合适[14]。其中,非晶合金材料型号为Metglas2605SA1(国内牌号为1k101),硅钢材料牌号为B35AV1900。

两种材料的B-H曲线如图1所示,

图1 非晶合金和硅钢B-H曲线

从图1可以看出:非晶合金材料的饱和磁密值仅为1.44 T,远小于硅钢的1.80 T,同一磁场强度下,非晶合金的磁密小于硅钢,同等条件下非晶合金损耗仅为硅钢材料的1/6。

2 混合定子铁芯层数对磁密的影响

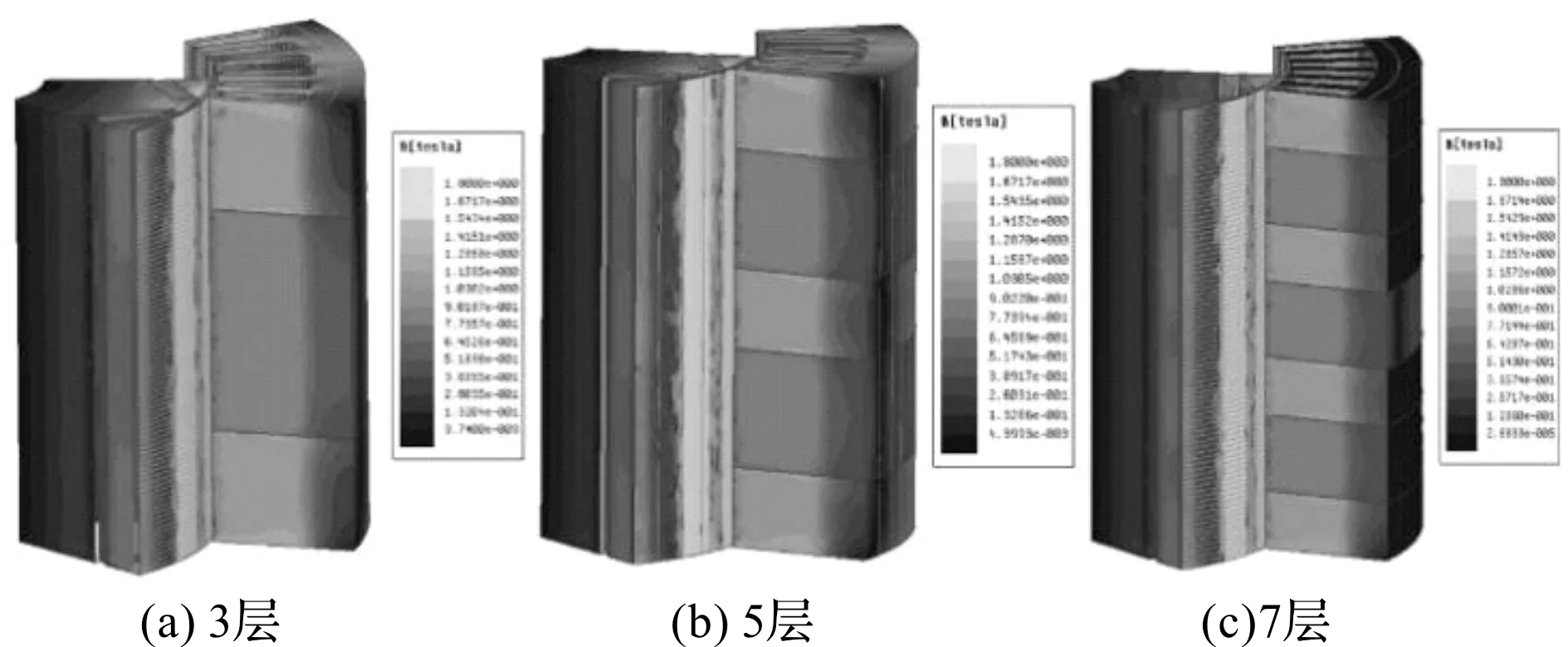

由于混合定子层数太多,不利于加工和成本的控制,本文只考虑3层、5层、7层混合定子铁芯对再制造电机的影响,其电机的磁密云图如图2所示。

图2 再制造电机磁密云图

从图2中可以看出:不同材料段磁密存在明显区别,混合定子铁芯定子硅钢段的磁密大于定子非晶段的磁密,并且随着混合定子铁芯层数的变化,磁密轴向分布规律也随之变化。

本文选取混合定子铁芯齿中区域对定子铁芯磁密轴向分布规律进行研究。

3层、5层、7层混合定子铁芯和原电机定子磁密轴向分布曲线如图3所示。

图3 再制造电机与原电机磁密轴向分布

从图3可以看出:原电机磁密轴向分布处于稳定状态,而混合定子铁芯磁密轴向分布存在较大波动,混合定子铁芯硅钢段磁密明显大于非晶段磁密,相比于原电机磁密也略有增大;定子硅钢段从交界面位置开始磁密慢慢减小,在定子硅钢段中心位置达到最小值,随后慢慢增大;定子非晶段则是正好相反,交界面处磁密值最小,中心位置磁密最大,在定子硅钢段和定子非晶段的交界面处,磁密值产生突变。混合定子铁芯的层数不同,对应的磁密轴向分布也存在明显的区别。

3 混合定子铁芯层数对铁耗的影响

根据经典的铁耗两项式模型,电机中基本铁耗主要分为磁滞损耗和涡流损耗。其中,单位铁耗为:

P=Ph+Pe=KhfBα+Kef2B2

(1)

式中:f—交变电流频率;Ph—磁滞损耗;Pe—涡流损耗;Kh,Ke—分别为磁滞损耗、涡流损耗系数,损耗系数Kh、Ke通过测得的损耗数据拟合得到;α—常系数,取值为2。

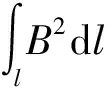

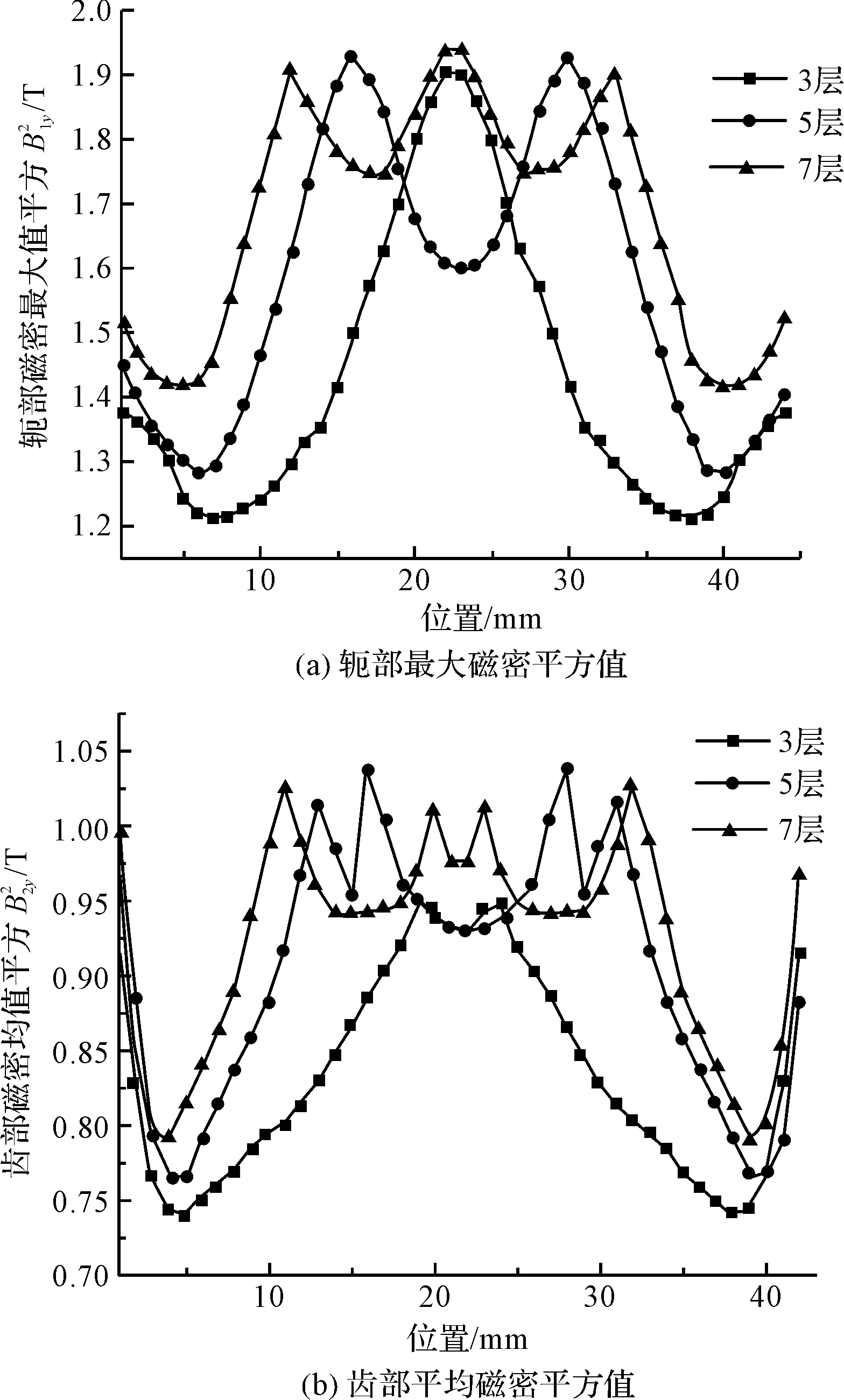

因经典铁耗计算公式无法直接计算混合定子铁芯铁耗,需要分别计算硅钢段和非晶段的铁耗进行叠加。由于混合定子铁芯不同材料段磁密轴向分布存在波动,需要考虑电机轴向磁密变化对损耗计算的影响。非晶定子和硅钢定子的单位铁耗为:

(2)

式中:P1,P2—定子非晶段和定子硅钢段单位铁耗;B1(l),B2(l)—定子非晶段和定子硅钢段的磁密。

本文分别计算定子铁芯齿部和轭部损耗,进行叠加,得到定子铁芯损耗。计算齿部损耗时,B采用齿磁路长度上磁密平均值;计算轭部的损耗时,B选取轭中的最大磁密值。混合定子铁芯铁耗为:

PFe1=PFe1y+PFe1t

PFe2=PFe2y+PFe2t

(3)

式中:PFe1,PFe2—定子非晶段和定子硅钢段铁耗;Sy,St—铁芯表面轭部和齿部表面积;ρ1,ρ2—非晶合金和硅钢材料的密度;ky,kt—定子铁芯轭部和齿部损耗修正系数;l1,l2—非晶合金定子和硅钢定子的长度;By,Bt—定子轭部最大磁密和齿部平均磁密。

图4 混合定子铁芯硅钢段磁密

图5 混合定子铁芯非晶段磁密

综上所述,3层混合定子铁芯硅钢段损耗最小,非晶段损耗最大;7层混合定子铁芯非晶段损耗最小,硅钢段损耗最大。由于非晶合金损耗仅为硅钢材料的1/6,混合定子铁芯的损耗主要取决于定子硅钢段。因此相比于5层、7层混合定子铁芯,3层混合定子铁芯的损耗最小。

仿真得到3层混合定子铁芯损耗为83.53 W,小于5层88.58 W和7层的90.28 W,与分析结果一致,证明了分析方法的正确性。

4 混合定子铁芯层数对转矩的影响

在二维电磁场中,作用于电机定子或转子上的切向电磁力密度为:

(4)

式中:Br,Bθ—气隙磁密的径向和切向分量;μ0—真空磁导率。

电磁转矩沿半径为r的圆周积分,单位电磁转矩为:

(5)

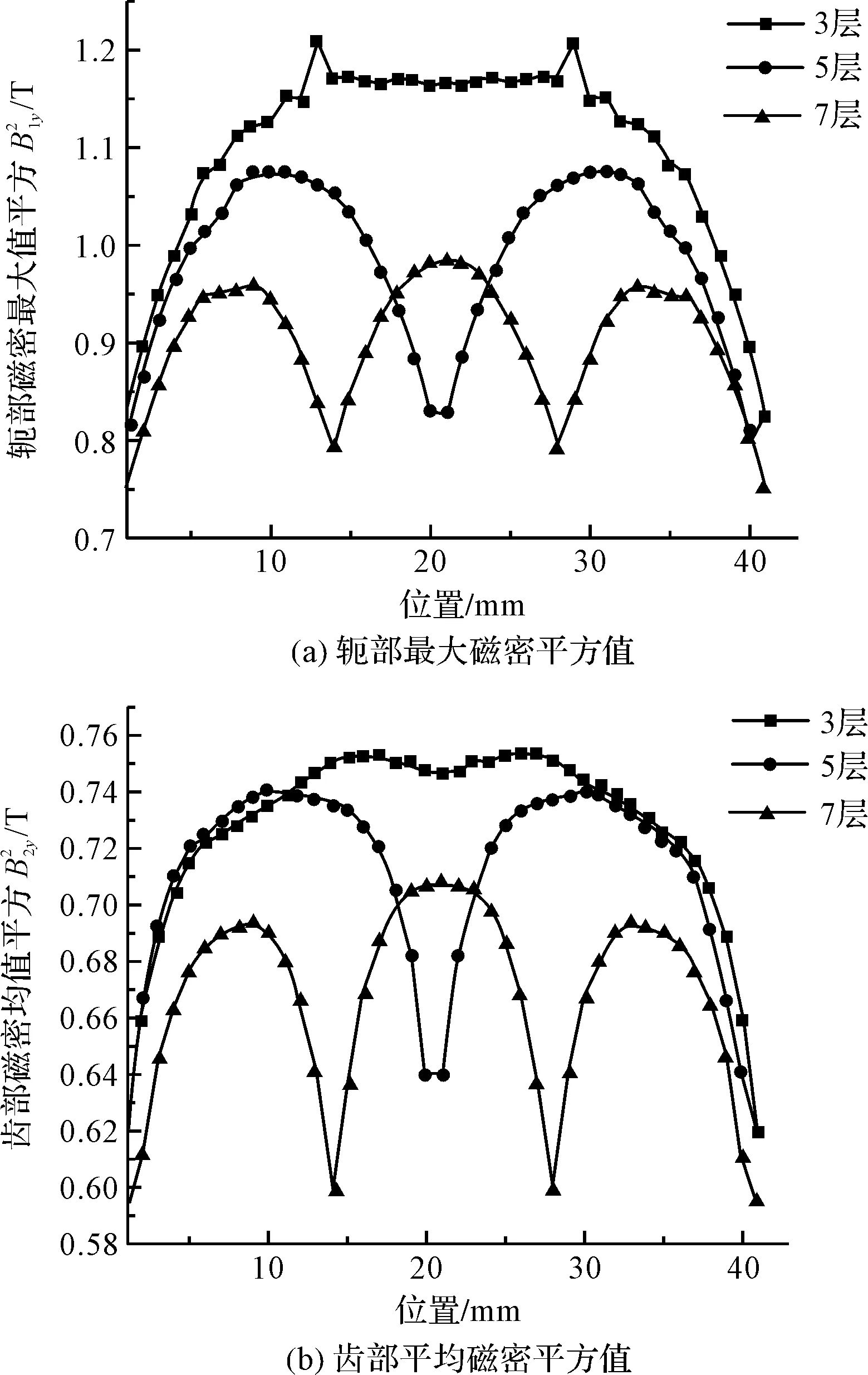

由于混合定子铁芯的层数会对电机气隙磁密产生影响,使再制造电机输出转矩产生变化,本文对其输出转矩特性进行分析,以得出其影响规律。

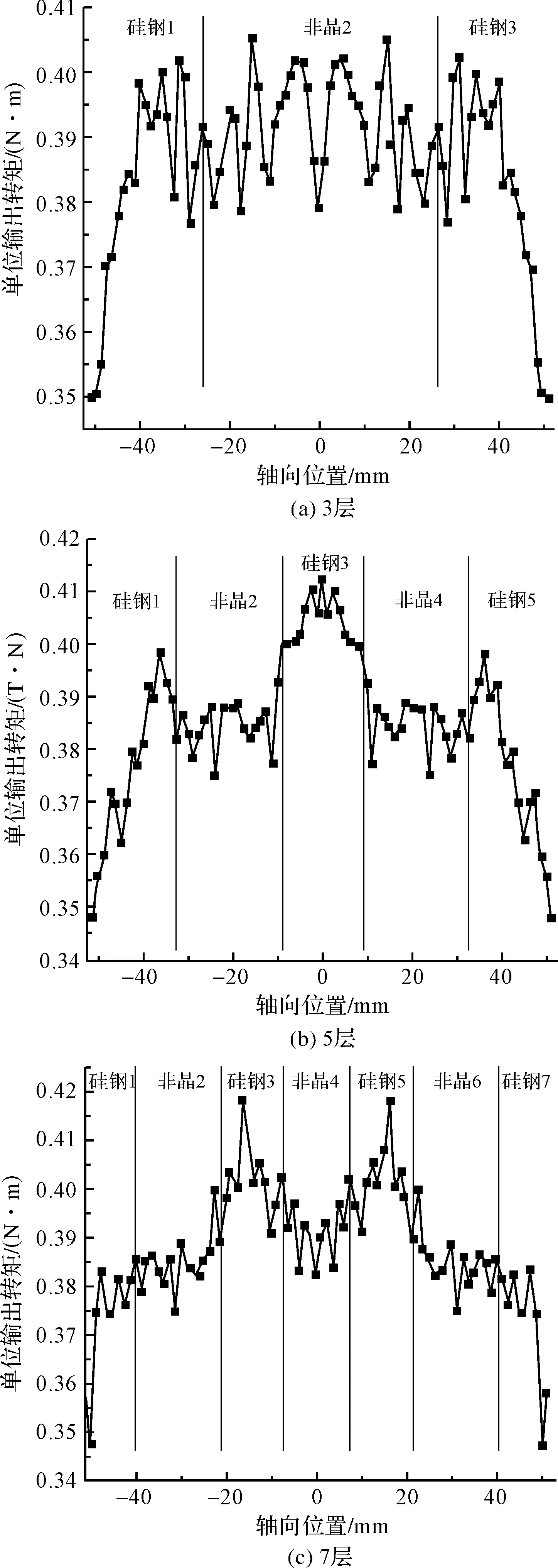

本文用式(5)计算得到额定工况下,再制造电机轴向位置单位电磁转矩分布曲线,如图6所示。

图6 再制造电机输出转矩轴向分布

图6中:3层电机单位输出转矩轴向分布较为平稳,由于端部漏磁影响使硅钢段的输出转矩值有所降低,定子硅钢段单位输出转矩与非晶段基本一致,电机输出转矩分布较为平稳;5层电机单位输出转矩轴向分布波动较大,中间部位的硅钢段对应输出转矩明显大于非晶段和端部硅钢段对应输出转矩;7层电机单位输出转矩轴向分布同样存在较大波动,处于混合铁芯中间位置的定子硅钢段对应输出转矩明显大于非晶段对应输出转矩,而端部附近的硅钢段和非晶段由于漏磁的作用,对应输出转矩值小于中间部分。

本文对图6单位输出转矩曲线进行积分,可得到不同层数电机输出转矩值,3层、5层、7层电机输出转矩均为42.00 N·m左右。可见,不同层数混合定子铁芯再制造电机输出转矩基本相等,铁芯层数对电机输出转矩值基本没有影响。但不同层数电机单位输出转矩轴向分布存在明显差异,5层、7层的输出转矩轴向分布波动较大,3层则较为平稳;不同材料定子段输出转矩作用在转子铁芯表面,定子硅钢段和定子非晶段输出转矩差值较大,会使转子铁芯表面受力不平衡,产生转矩不平衡现象,可能对转子铁芯的强度及电机运行产生影响。因此,应该尽可能减小不同材料段对应输出转矩差值,并且将混合定子铁芯布置为3层较为合适。

5 再制造电机性能分析

前期,本文将齿宽由2.5 mm优化为4.4 mm,槽高由20.28 mm优化为21.48 mm,同时将线圈匝数由8匝变为9匝,电流取值46.3 A。

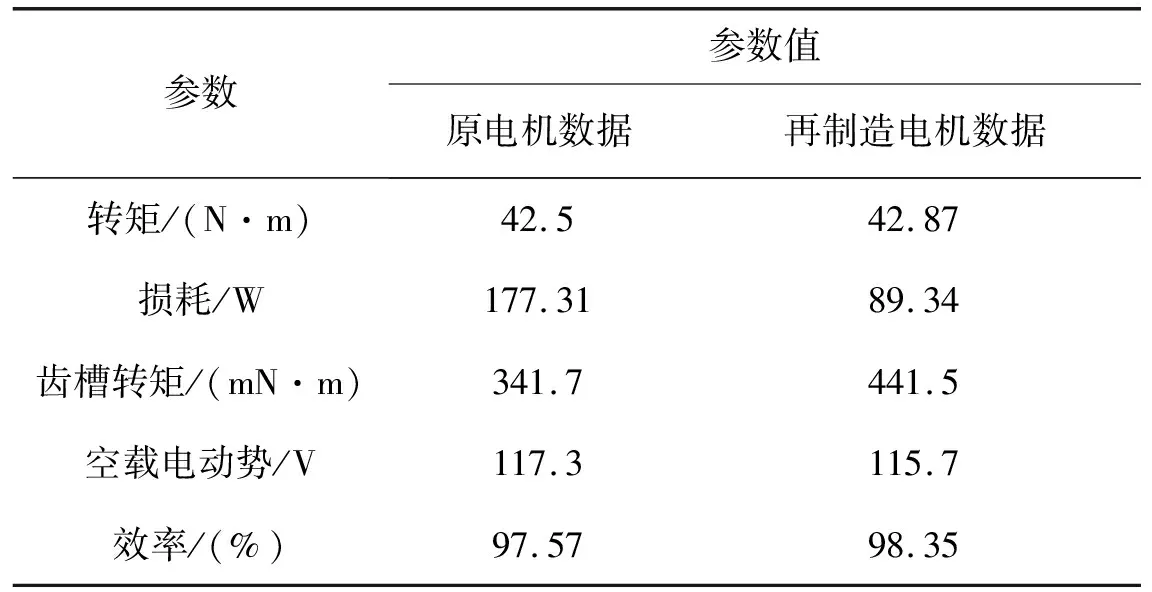

本文利用Maxwell对优化后的非晶合金比例50%、3层电机进行分析,得到再制造电机与原电机性能参数,如表2所示。

表2 原电机与再制造电机性能参数

从表2可以看出:再制造电机输出转矩为42.87 N·m,高于原电机的42.5 N·m,电机铁耗为89.34 W,仅为原电机的一半左右,效率也由原电机的97.57%增加至98.35%;再制造电机空载电动势幅值略有降低,齿槽转矩增大;由于非晶合金材料密度较小,再制造电机的质量得到明显降低。

6 实验验证

本文以非晶合金比例50%、层数为3层制作了混合定子铁芯再制造电机,并和原电机一起进行了电驱动实验,结果如表3所示。

表3 再制造电机与原电机实验数据

表3中:再制造电机转矩为42.03 N·m,高于原电机的41.86 N·m,再制造电机的效率为95.08%,高于原电机的94.65%;非晶合金材料加工过程会对材料性能产生影响,使材料性能退化,并且仿真忽略了机械损耗和杂散损耗等,所以实验得到的效率比仿真数据低。总体来说,实验与仿真结果一致,验证了混合定子铁芯再制造电机方案的可行性。

7 结束语

本研究提出了一种基于混合定子铁芯替换原定子铁芯的电机再制造方法,研究了混合定子铁芯叠压方式对再制造电机性能的影响,结果表明:混合定子铁芯层数对再制造电机性能产生较大影响,3层混合定子铁芯再制造电机损耗最小,转矩分布最为稳定。

本研究进行3层混合定子铁芯再制造电机样机实验,实验结果与仿真相一致,验证了再制造电机的可行性。