轴向槽道热管的加工制作及传热性能研究

2020-03-04孙浩森张从菊杨开敏毛煜东

孙浩森张从菊杨开敏毛煜东

(1.山东建筑大学 学报编辑部,山东 济南250101; 2.山东建筑大学 热能工程学院,山东 济南250101)

0 引言

热管是一种高效、可靠的热传输元件,现已得到了较为广泛的应用[1]。 自热管内流动和传热分析的理论方法提出后,热管的研究和设计进入了快速发展期,尤其是在实际应用场合中,热管的结构形式呈现多样化[2]。 热管结构形式的更替源于液体回流动力源的演变,由最初的重力回流和简单毛细芯辅助回流变为各种结构形式提供回流的驱动力。 随着科技的进步,热管的研究方法和方式也丰富起来,最初的理论分析和实验研究存在一定的局限性,在引入可视化技术和数值模拟仿真技术后[3-7],在热管内流动和传热的机理认识和研究方法等方面都得到了较大拓展。

在众多热管形式中,槽道热管依靠管内轴向的微槽道提供毛细力,而且槽道的开凿相对于传统的毛细芯简单,运行稳定性也更为可靠,使其在航空航天及电子领域具有广阔的应用空间[5-13]。 与传统热管研究相同,针对于槽道热管的实验研究主要是通过测试热管的当量传热系数、热阻以及最大传热能力等参数来表征热管的传热性能[3]。 理论研究工作通常关注不同槽道形状对工质蒸发和冷凝过程的影响,以及气液表面张力和气液流动阻力等参数对热管性能的影响[4-6],但是在建模过程中,对问题进行了一定程度的简化和抽象。 同时受实验测试技术的局限,测量得到的物理量也较为有限,所以,对其内传热传质机理和流动过程的特征掌握不是很充分。 数值模拟方法具有能够提供全息物理场的特点,用来研究该问题,可以取得较好的效果[5]。 因此,部分学者使用实验测试、数值模拟或两者相结合的方法对异形热管的原理及性能展开研究,提出了基于新工质、新材料和新结构的各种新型热管[12]。

目前,国内外研究的槽道热管以较为规则的矩形、三角形和梯形截面为多[3-4,8],而对于制作相对困难但换热性能更为优异的“Ω”形热管研究较少[5,14]。 有学者对不同槽道形状的热管进行了对比研究,并对具有“Ω”形槽道的微型热管进行了理论建模,用于预测热管的热阻以及最大传热能力,并通过实验对该模型进行了验证,两者结果相符较好[14-17]。

因此,文章针对“Ω”形槽道热管的结构特点,设计了专门的加工平台,制作了铝氨热管,对其进行了实验研究,得到了“Ω”形轴向槽道的动态响应特性,研究了该形热管的传热性能。

1 轴向槽道热管的加工制作

文章研究的“Ω”形轴向槽道热管拟应用于航空航天或者电子散热领域,工作温度属于-20~50 ℃的低温热管范围,材料也应尽量的轻。 因此,热管的管壳材料采用6063 铝合金,工作介质为氨(NH3),其纯度达到99.9999%。 管材横截面结构尺寸如图1所示。

图1 热管截面参数图/ mm

由于工质在常温下极易气化,在灌装的过程中极有可能会出现气液共存的现象,因此将氨容器放置在罐装系统的最高点并倒置,保证容器下游的管道内始终为液体氨。 灌装系统如图2 所示,为了确保在液氨流量计内流通的是液态流体,在流量计入口前部又增设了恒温装置,使得流经流量计的液态氨状态稳定,计量更为准确。

图2 热管灌装系统示意图

常见热管的封装方式有夹紧和焊接,如铜质壳体热管多采用夹紧式封装,不锈钢的采用焊接的方式。 文章研究的热管壳体为铝合金,其硬度较大,无法进行夹紧封装;其内工质属于易爆物质,也不能简单地采用焊接方式。 提出的解决方案为:将铝合金外壳与直径较小的铝管进行焊接,通过铝管完成工质灌注后,再对其进行封装。

由于铝质地较软,对其进行夹紧较为容易,但仅仅依靠夹紧来实现封装无法满足运行后管内高压带来的安全要求,所以需要对其进行焊接。 为了避免焊接过程中产生的高温造成热管夹口变软,引起内部高压气体泄漏甚至爆炸的危险,设计了一套专用夹持系统。 在灌装结束后,使用厚度较大的两组钳口对铝管进行夹紧,然后切断热管与灌装系统的连接,并打开外侧的钳口对断口处进行焊接。 此时保持内侧钳口夹紧防止泄漏,较厚的钳口能够较多地吸收焊接产生的热量,起到隔离两侧铝管的作用,使得另一侧热管的温度不会有显著升高。 制作加工完成的成品如图3 中所示。

图3 热管实物图

2 传热性能实验研究方法

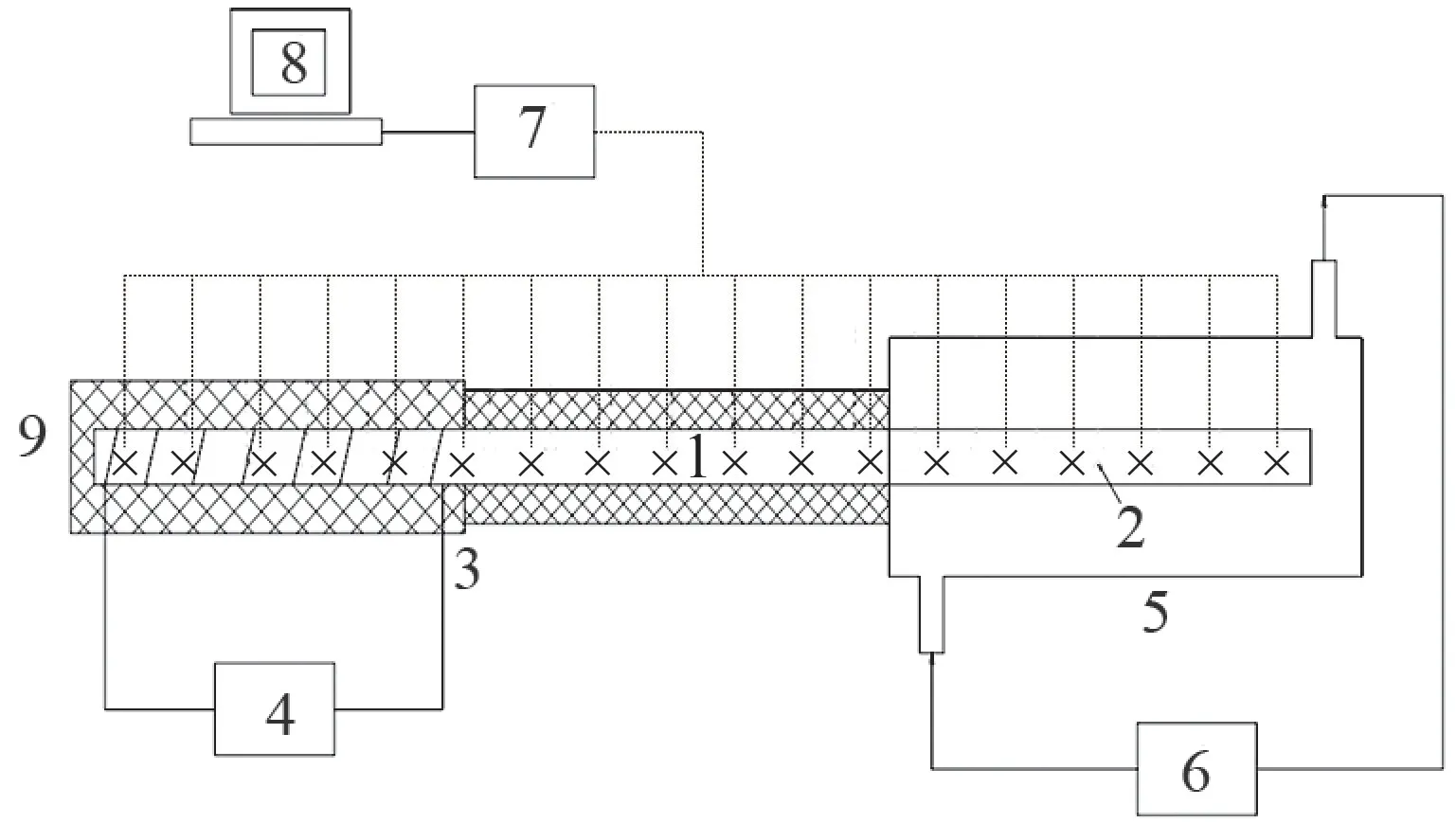

采用的实验装置如图4 所示,由加热系统、冷却系统、温度测量和数据采集系统组成。 所用的热管长度为1.0 m,沿热管轴向在加热段、绝热段以及冷凝段每段内均匀布置热电偶,共17 个测点。

图4 实验系统示意图

实验中,采用特制的聚酰亚胺加热片产生的热流作为热源,通过调节直流稳压电源电压来改变输入的热流量,其功率精度误差为±2.5 W。 为了能较大范围地测量热管的工作性能,冷却方式采用液体冷却,以高性能恒温水浴提供的恒温导热油作为冷源,最低温度可以到达-35 ℃,冷源温度温控精度为±0.01 ℃。 冷却水套进出口油温通过放置于进出口管内的铜—康铜热电偶测量, 其温度误差为±0.25 ℃,冷却流体流量使用测量误差为5%的流量计测量。 热管壁面的温度分布采用相同的热电偶进行测量,温度数据采集通过Fluke 数据采集仪实现。

3 热管传热性能分析

热管内发生的物理过程包含工质的蒸发和冷凝过程、工质气态和液态物质的流动,此外还有热管管壁的导热传热。 因此,要表征热管传热性能的优劣可以从局部着手,如讨论热管的蒸发换热系数或者冷凝换热系数等,也可以从整体出发,讨论热管的总换热系数、总热阻,以及将热管看作是实心金属棒,分析导热热阻等以研究其整体传热性能。

3.1 热管的热负荷响应特性

热管状态对热负荷变化的响应速度是热管的一项重要性能指标。 文章对启动和关闭过程中热管的瞬态响应进行了研究。 分别在两种冷源温度下,将热管加热10 min,随后停止加热,再运行10 min,记录热管各测点温度随时间的变化情况,结果如图5所示。 分析数据可知:在不同冷源温度(Tc)下,热管的启动和关闭特性基本一致;启动时,温升主要发生在起初的一段时间,热管内的工质氨温度和压力均快速升高,之后变化缓慢,在较短的时间内(约为4 min)趋于稳定;停止加热后,热管也在较短的时间内(3~6 min)内到达了与冷源一样的温度,且其温度变化规律与启动过程相似,方向相反。 在同一冷源温度下,升高功率,热管启动温升和关闭降温均较快,但到达稳态所需时间更长,同时,各段温度相应较高,这也体现了热管能快速响应热负荷的特性;在不同冷源温度、相同负荷条件下,冷源温度较高时,热管启动和关闭时间略长。

3.2 热管温度分布

热管表面温度是实验测试得到的最主要参数,最能直接反映热管的传热性能。 充液率FR(Filling Rate)表示工质的充注量,其定义为实际充注工质量与将管内壁槽道全部充满液体而其余区域为蒸气时所需工质量之比。 热管竖直放置时, 充液率为1.0时,在不同工作温度Tw(0、4、8、12、16、20 ℃)下的轴向温度分布曲线如图6(a)所示;保持热管的工作温度不变,不同功率下热管轴向温度分布曲线如图6(b)~(d)所示。

在不同工况下,绝热段温度较为均匀,这是受热管的运行原理影响,同时良好的保温措施也是影响因素之一。 由图6(b)~(d)可知,热管冷热段的温差随着加热功率的增加而升高。 热管加热段温度最高点出现在加热段测点3 位置附近,即图6(b)中“+”所示测点。 热管内蒸汽被加热后沿着管内空腔向冷凝段运动过程中被加热,温度不断上升,同时,温升程度随着功率的增加而增加。 热管温度最低点出现在冷凝段与绝热段相交的测点12,分析可能是该位置是冷却油入口,冷却效果较理想。 在较高功率下或者继续加大功率,局部较大热流密度使该点附近液氨汽化量比其他位置多,甚至有可能出现槽道内干涸,出现随着加热功率的增加温度迅速升高或者冷热段温差过大的现象,此时的功率即为热管最大传热功率。

图5 不同功率下热管温度瞬态变化图(FR=1.0)

图6 不同功率下热管轴向温度分布曲线图(FR=1.0)

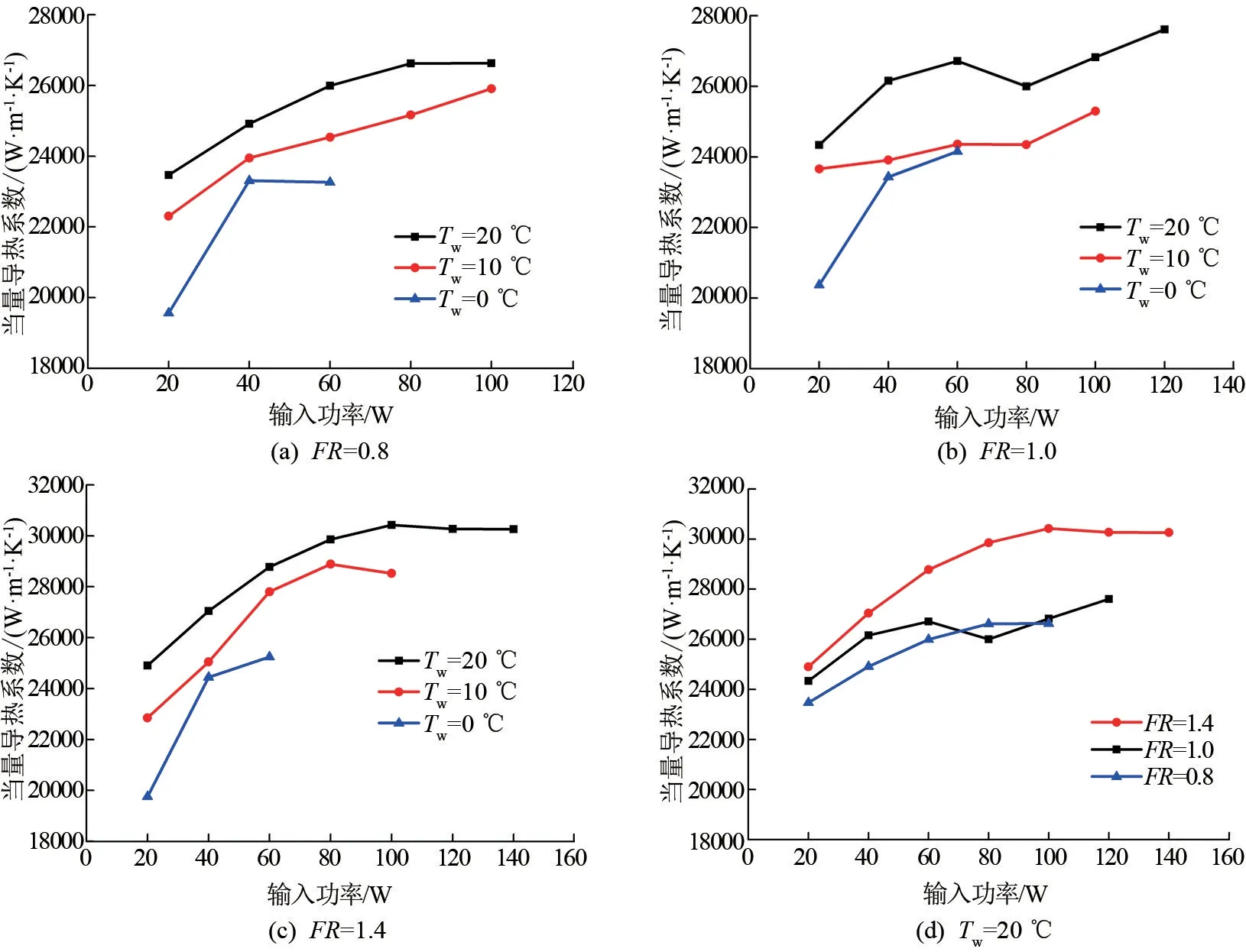

3.3 热管当量导热系数

在热管结构相同的情况下,除了工质的物性参数之外,工质的充注量也是影响热管性能的重要参数。 如将整根热管看作是一根实心的金属棒,认为热量通过导热的方式在金属棒两端之间进行传递,根据其上发生的传热量与两段温差计算得到热管的当量导热系数,其随着功率的变化曲线如图7 所示。充液率为0.8、1.0 和1.4 的热管在不同工作温度下的当量导热系数的变化趋势分别如图7(a)~(c)所示;相同工作温度下,不同充液率热管的当量导热系数如图7(d)所示。 热管的当量导热系数在不同工况下的变化规律为:在同一工作温度下,当量导热系数随加热功率和充液率的升高呈上升趋势;加热功率相同时,随工作温度的升高而增大。 图7(d)中充液率为1.0 的曲线有波动是由于实验数据的不确定性引起的,在合理范围之内。

图7 热管当量导热系数随着功率的变化曲线图

3.4 热管总热阻

热管的总热阻借鉴了金属棒的物性参数,由热管冷热两端的温差以及传热量计算得到,能够比较形象地反映出热管的传热能力大小。 充液率为1.4的热管在不同倾角下,热阻随加热功率的变化如图8 所示。 在实验所给的加热功率和冷源温度范围内,热管热阻变化较小,在0.11 ~0.17 K/W 范围内波动,并且随着功率的增加热管的热阻逐渐变小,变化的趋势也不断减小,最终趋于不变。 由图中可以看出,角度对热管的换热有一定影响,热阻最小的工况出现在倾角为60°时。 由图6 中热管轴向温度分布曲线可知,热管在绝热段几乎为均温,即该段的热阻为0,因此,热管的总热阻由蒸发段和冷凝段热阻组成。 在不同的倾角下,热管蒸发段和冷凝段各自液膜的形成和排除具有不同的规律,因此,各自的传热系数变化呈不同规律,两者的综合作用造成在60°倾角时热阻最小。

图8 不同倾角下热管总热阻随着功率的变化曲线图

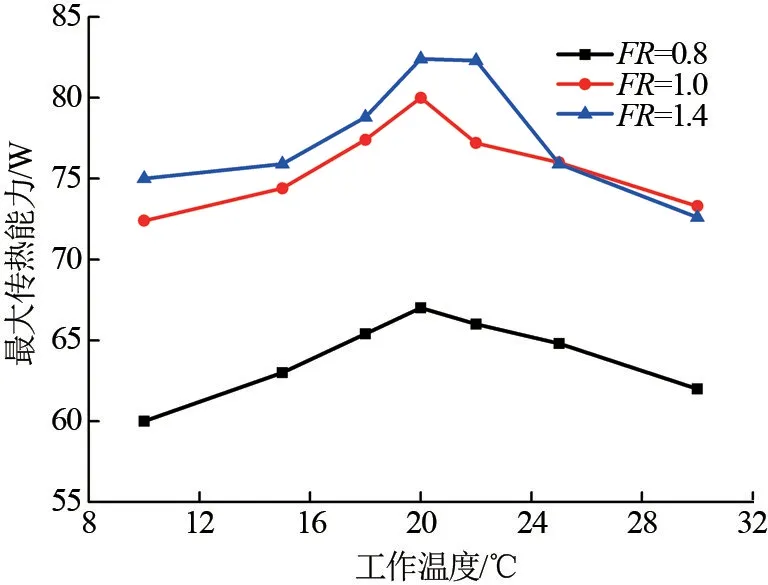

3.5 最大传热能力

在热管的实际应用中,除了上述直接反映热管传热效率的参数外,热管的最大传热能力也是在选择热管时重点参考的指标之一。 最大传热能力是在规定了冷热两端温差≤2 ℃的条件下测量得到的。不同工作温度下,热管最大传热能力的变化如图9所示。 可以看出,热管的最佳工作温度为20 ℃,充液率为0.8、1.0 和1.4 时,对应的最大传热能力分别为67、80 和82.4 W。 该温度下达到热管的最大传热能力,因为对于热管的工质而言,随着温度的上升,冷热两端能够提供驱动蒸汽流动的动力增加,两端间的传热量增加,但同时逆向流动的气液间的阻力以及槽道对两者的阻力也会增加,并且随着温度的升高,工质的传输因素减小,在多个因素的作用下传热能力达到了最大值。 热管的最大传热能力随着充液率的增加而增加,但在充液率>1.0 之后,充液率的增加对传热能力的提升作用并不明显。

图9 不同充液率热管最大传热能力随温度的变化图

4 结论

文章以“Ω”形轴向槽道热管为研究对象,针对壳体硬度大、工质易气化和有爆炸危险的特点,设计了加工制作平台,并对热管成品进行了传热性能测试的相关实验研究,得到了热管轴向温度分布、当量换热系数当量热阻以及最大传热能力等。 主要结论如下:

(1) 热管具有良好的动态响应热性,在不同的加热功率和冷源温度下均能较快地启动或者关闭。

(2) 在相同工作温度下,热管的冷热端温差随着加热功率的增加而升高;热管最高温度和最低温度分别出现在加热段尾部和冷凝段第一个点。

(3) 在同一工作温度下,当量导热系数随加热功率和充液率的升高呈上升趋势;加热功率相同时,随工作温度的升高而增大。 热管的总热阻随着功率的升高而减小且变化幅度逐渐减小,热管倾角为60°时,热阻最小。

(4) 随着充液率的增加热管的最大传热能力增加,但是增幅越来越小,在充液率>1.0 后,充液率的增加对传热能力的提升作用不明显。