自动导引车(AGV)的安全检测、评价与认证研究

2020-03-03赵新华

赵新华

[摘 要]本文分析了自动导引车(AGV)安全检测、评价和认证需要遵循的法规和标准,按照危险性分析和风险评估的方法,提出了适用AGV的评价要求和检测项目。根据实际实践评价和检测结果,总结了现阶段我国AGV产品存在的安全问题和不足及与国际顶级产品的差距,特别是如何满足安全法规和标准的要求,具有很好借鉴作用。同时这套安全检测和评价方法,可以在当前没有专用标准的情况下,被检测实验室和认证机构作为AGV型式实验和产品认证的依据。

[关键词]自动导引车;检测;认证

[中图分类号]TP242 [文献标志码]A [文章编号]2095–6487(2020)10–0–04

Research on Safety Inspection,Evaluation and Certification of AGV

Zhao Xin-hua

[Abstract]With the development of intelligent manufacturing and logistics automation, AGV has been widely used in China in recent years. It is easy to use and intelligent, greatly improves the labor intensity and work efficiency, and is widely praised. However, with the popularization and application of AGV, especially in the unrestricted area, the safety accidents caused by AGV occur from time to time. How to assess and evaluate the safety of AGV? Especially when there is no special safety evaluation standard for AGV both at home and abroad, it is urgent to find a correct method to evaluate AGV and test items. This paper analyzes the laws and standards to be followed in the safety inspection, evaluation and certification of automatic guided vehicle (AGV). According to the methods of hazard analysis and risk assessment, the evaluation requirements and test items applicable to AGV are put forward. According to the practical evaluation and test results, this paper summarizes the safety problems and deficiencies of AGV products in China and the gap with international top products, especially how to meet the requirements of safety regulations and standards. At the same time, the safety testing and evaluation method can be used as the basis of AGV type test and product certification without special standards.

[Keywords]AGV; detection; certification

自动导引车(Automated Guided Vehicle以下简称AGV)是机器人范畴内的一个分支,它最早在国外被开发和应用,但是近年来却在中国开花结果。随着中国经济的突飞猛进,特别是中国制造2025战略的实施,以及电子商务的普及,AGV在中国的生产、使用稳居世界首位。其使用领域从医院的药品分发、电商的货物配送、汽车的自动泊位到港口集装箱的装运,覆盖了众多行业。

AGV可以简单的理解为一个电脑控制的搬运车,如图1所示。其在固定的场地内工作,和场地的基础设施(供电充电系统、控制系统、数据交换传输系统、导引系统和无线网络等)构成自动导引车系统。

AGV可以工作在封闭的场地内和非封闭场地内,特别是在非封闭场地内,面对工作和辅助人员,其安全性尤为被大家所关注。AGV遇到人员是否能停车?AGV搬运物品时是否会倾倒?充电系统是否会着火?等诸多安全问题。

1 AGV需要满足的法规和标准

1.1 中国适用的法规和标准

AGV应当符合《中华人民共和国产品质量法》和相应的国家和行业标准,目前颁布的自动导引车国家标准为GB/T 20721—2006《自动导引车通用技术条件》、GB/30030—2013《自动导引车(AGV)术语》、GB/T30029—2013《自动导引车(AGV)设计通则》等标准。这些标准不涉及对安全性的规定和考核,主要规定了AGV的外观与结构、功能参数、性能指标和测试方法。

虽然中国机器人认证联盟已将AGV纳入了中国机器人認证(CR认证)范围内,但是由于没有确定的技术标准,也难以全面开展AGV的安全认证工作。

1.2 欧美适用的法规和标准

在美国AGV需要满足美国国家电气法规(NEC)的要求,但是并没有专用的标准。美国对AGV的考核是参照国际通用的ISO12100-1基于风险分析和减少危险进行的[1]。

在欧洲AGV是纳入机器指令2006/42/EC管控的,但是同样没有相应的欧洲协调标准(EN标准)做支撑。德国工程师协会(VDI)的指导文件VDI 2510:2013-12 第二部分[2]提到,AGV的考核推荐参照EN1525:1997。

1.3 可行的安全考核评价标准

近年来,国际产品认证体系把危险分析引入认证流程,这个主导思想来源于标准ISO12100。该标准在机械安全设计通则中规定了与机器设计和制造有关的基本健康与安全的要求,阐述了安全一体化设计原则:即选取适当的解决方法保证安全,应遵循以下原则和顺序。

(1)首先从设计和制造上保证安全。

(2)若无法从设计和制造上保证安全,应采取必要的防护措施。

(3)对防护措施不能够完全发挥作用的残余危险,应作出相应的提示和警告措施。

设计和制造的AGV在出厂前需要进行危险分析和评定,只有当所有危险落入可接受范围内,AGV才可以出厂和交付客户使用。可接受的危险是指,AGV对人和环境的伤害达到一个较小的可接受的程度。如果通过危险性分析,AGV仍然有不可接受的风险,需要对AGV进行设计修改和优化。

AGV的风险分析通常考虑如下方面。

(1)AGV的正常操作,包括:工作、示教、维护、设置和清洁等。

(2)意外启动时。

(3)人员进入AGV的工作区域。

(4)合理的可预见的错误使用和不当操作。

(5)控制系统故障导致的结果。

(6)特定AGV应用的危险场景(如爆炸场所、水下等)。

目前可识别的危险有10个来源,但不限于这些。机械危險、电气危险、热危险、噪声危险、振动危险、辐射危险、材料和物质危险、人体工学危险、AGV使用环境中的危险和组合危险等[3]。

ISO12100的另外一个贡献是风险分析方法:首先确定AGV的使用场合、操作人员、工作任务、工作环境、工作时间和工作强度等,然后按照这些特定条件进行分析,AGV处在的风险等级。最后给出判定结论,这些风险是否可以接受。

尽管德国工程师协会推荐用EN1525 考核AGV,但是EN1525对AGV 的电气部分考核并不全面[4],特别是目前绝大多数AGV都是电池驱动的,增加EN1175-1的要求[5],将会使考核和评价变得更加完善。

2 AGV主要评价和检测项目

上节所述,对AGV比较全面的考核替代标准是ISO12100、EN1525和EN1175-1,下边介绍一下主要的评价要求和检测项目。

2.1 制动系统 (EN 1525 5.2 & EN 1175-1 5.6)

AGV应安装机械/机电制动系统,制动系统其在下述情况下应动作。

(1)在电源中断、故障时。

(2)失去速度控制或失去转向控制。

(3)在人员处于检测装置的检测范围内,停止AGV(考虑负载、速度、摩擦、坡度和磨损的情况)。

保证AGV在最大负载时,能静止在制造商规定的最大允许的工作坡度上。此外,当车辆处于手动模式时,制动器应符合ISO 6292的要求。

2.2 稳定性(EN 15255.6,5.8)

(1)负载搬运。承载负载搬运的装置应设计成在任何操作模式下,包括紧急停止和装卸,负载不能从制造商确定的位置移动。

(2)在负载搬运、行驶过程和其他可预见的操作(包括紧急停止)中,应确保AGV的稳定性。

验证:

——如果提升高度超过1.8m,应通过试验验证。

——如果提升高度不超过1.8m,可以通过计算验证。

(3)安全控制系统设计架构

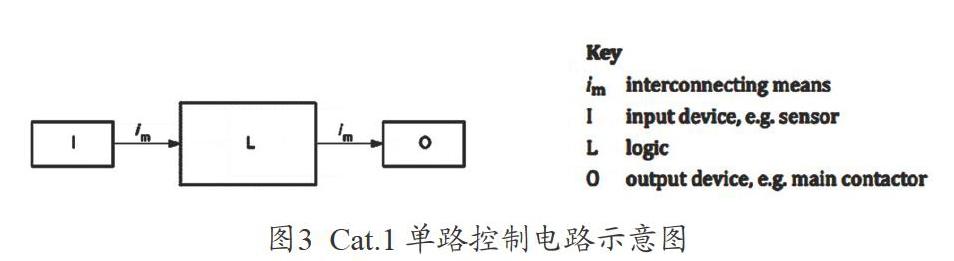

如果用于负载搬运,速度控制和转向控制的控制系统出现故障,可能导致稳定性丧失,那这些控制系统的安全电路设计架构应符合EN 13849-1 cat.2(图2),否者 cat.1即可(图3)[6]。

2.3 充电系统(EN 1525 5.5 & EN 1175-1 5.1,5.2)

充电系统应设计的防止意外接触带电连接端子,且只有AGV连接到充电系统时,才能启动充电;当AGV从充电系统离开时,应关闭充电;充电系统安全控制部分电路架构,应符合EN 13849-1 Cat.1。

(1)充电电池。 铅酸和碱性(镍镉或镍铁)型电池,需要满足EN 1175-1 5.1。

对于其他类型的电池,可能需要下列特殊要求:

①IEC 60086-4:2014原电池,第4部分:锂电池的安全性。

②IEC 61982-4:2015电动道路车辆驱动用蓄电池(锂电池除外),镍氢电池组和模块的安全要求。

(2)充电连接器应符合EN 1175-1附录A 要求。

2.4 人员检测装置(EN 1525 5.9.5)

AGV应安装用于检测在其行进路径中人员的装置,包括主行驶方向和转弯侧面保护。如图4所示。

(1)人员检测装置应满足以下要求。

①每个行驶任意方向上,应至少能检测到覆盖AGV或其搭载货物的整体宽度。

②它应产生一个信号,在AGV的刚性部件和/或货物与人接触之前,使AGV能够被制动系统停止(规定的地面条件)。

③它应尽可能近的靠近人员站立地面,至少可以检测以下试件:直径200 mm,长度600 mm,与AGV路径成直角,且位于行驶路径上任何位置。如图5所示。

当检测装置不能检测AGV或者货物的整个宽度时:

如果被困人员无法逃脱,则AGV最大速度限制在0.3m/s以内,并提供一种可以停止AGV的装置,位于600mm以内;人员检测装置的安全控制系统电路架构应符合EN 13849-1 Cat.2。

(2)用于人员检测装置(无物理接触)的试验件的反射特性,应代表人的衣服。

(3)AGV装备用于检测其行进路径中的人员的装置,应满足以下测试要求。

①触发型人员检测装置(如缓冲器),应不会对人员造成伤害。

②直径200 mm,长度600 mm:该试件的触发力不得超过750 N。

③直径70mm,高度400mm:该试件的触发力不得超过250 N。

④当缓冲器被从最大速度和负载下,压缩到停止位置时的力不得超过400N。

(4)安全控制系统电路架构。

①主行驶方向:人员检测装置的安全控制系统电路架构应符合EN 13849-1 Cat.3。

②转弯侧面保护: 安全控制系统电路架构应符合EN 13849-1 Cat.2。

(5)自动重新启动:当人员从AGV的路径中移出时,在发生适当警告后,至少延迟2s后,AGV才可自动重新启动。

(6)不提供人员检测装置或其不工作:当AGV处于手动模式或者位于限制区域时。

2.5 紧急停止和断电装置(EN 1525 5.9.4 & EN 1175-1 5.13)

紧急停止和断电装置应易于从AGV的两端和两侧看到,可识别和接近。在AGV在端部承载负载的情况下,需要从另一端接近紧急停止和断电装置。紧急停止和断电装置数量,取决于车辆大小和类型。颜色为黄底红色按钮。

紧急停止和断电装置的控制应符合EN418中0类(断电)停止,应切断所有运动部件的危险电源。安全控制系统电路的架构应符合EN 13849-1 Cat.3。如图6所示:

紧急停止和断电装置符合标准IEC60947-5-1。

2.6 關键零部件要求

关键零部件应当满足预期用途,符合相应IEC标准,在正常使用下不会产生过热、漏电、着火、爆炸等危险状况。例如,电机符合IEC60034,急停开关符合IEC60947-5-1的要求等。

2.7 工频耐压测试(EN1175-1,5.14)

AGV应能承受1min的工频耐压实验,耐受电压值和AGV的名义工作电压关系如下:

耐压实验时,如果压敏元件对实验结果有影响,应先断开该元件。如果耐压实验会使半导体元器件和集成电路产生损坏,应提前断开这部分元器件。

3 国产AGV普遍存在的问题

在对国内12厂家的15个型号的AGV进行了评估和检测,代表性的问题如下。

(1)基本的人员探测能力不够。 一般要求AGV应有足够的探测能力,当探测到前方有障碍物时,AGV应减速和停车。如果一种检测装置不能达到上述要求时,需要有附加手段。

(2)AGV安装的激光雷达存在探测盲区或死角。由于激光雷达的安装位置不恰当,产生了探测盲区或死角。一旦人员进入探测盲区或死角,非常容易受到伤害。

(3)使用单一方向探测雷达,无法探测反方向运动时的障碍物。

(4)急停开关位置设置不合理。急停开关的位置设置,使得处于危险状态的人员不宜触及急停开关,不能及时停止AGV的运动。另外急停开关的按钮和背景颜色,不是标准规定的红黄颜色。

(5)AGV缺少工作状态指示或者状态指示灯颜色不正确。通常指示灯颜色表示,绿色:正常工作状态;黄色:非正常工作状态;红色:危险或者紧急状态。

(6)安全控制回路和功能控制回路混为一谈。AGV的安全控制回路的可靠性要求很高,有相应的控制等级要求,需要满足性能等级PL或者SIL等级。一些AGV把位置探测回路和安全控制回路混淆一起,使用简单的PLC或者单片机完成这两个功能。一旦PLC/单片机出现故障,安全控制无从谈起。

(7)AGV的充电过程存在危险。AGV在充电状态时,带电连接器没有很好的防护,危险带电体裸露,存在触电危险。部分产品的电气连接接触不可靠,存在过热危险。

(8)和人体的接触力过大。通过模拟人体部位测试,AGV和人体部位接触力超过标准要求。

(9)蓄电池存在机械压力。正常工作时,AGV的蓄电池存在承受蓄电池盒体的机械压力,这样可能会带来危险。

(10)机械稳定性。重心偏高,稳定性不合格。

(11)文件资料欠缺或内容不全。必要的文件资料,如说明书、铭牌、标识欠缺或内容不全。

4 结论

综上讨论,按照风险性分析和风险评估的方法,提出上述适用AGV的评价方法、替代标准和检测项目,在实际应用中是可行的。根据实际评价和检测结果,初步体现了现阶段我国AGV产品存在的问题和不足。从而认识到国产AGV和国际主流产品的差距,对如何满足安全法规和标准的要求具有很好借鉴意义。

对于AGV的设计生产厂家,在设计之初,需要将风险分析纳入产品的设计流程体系。同时理解产品标准的要求,避免由于设计完成后才发现,产品不符合标准,减少对人力物力的浪费。

同时这套安全检测和评价方法,可以在当前标准不完善的情况下,被认证检测实验室和认证机构作为AGV型式实验和产品认证的依据。

参考文献

[1] 佚名.自动导引车系统关键技术的研究[J].北京科技大学学报,1999(2):210.

[2] 李海波.集装箱自动导引车系统的应用及技术特性分析[J].港口装卸,2010(3):15-18.

[3] 李存昌,李郝林,黎永明.自动导引车(AGV)的整体设计及动态实时调度[J].组合机床与自动化加工技术,1996(5):32-36.

[4] 关宏,张智勇,张勇,等.自动导引车系统的结构及组成[J].物流技术与应用,2004(10):80-84.

[5] 李海波,马文杰,任良成.应用自动导引车的港口物流系统的分析与比较[J].水运科学研究,2010,23(2):23-27.