一种基于机器视觉的轴承尺寸分拣机构设计

2020-03-03郭天佑

郭天佑

摘 要:机器视觉技术广泛应用于工业领域,极大提高了生产效率。在轴承生产制造中,要保证不同型号、不同尺寸的轴承分拣并进行打捆,针对这一问题,本文设计了一种轴承尺寸视觉分拣机构,根据轴承形状特点对振动盘的上料机构进行改进。

关键词:机器视觉;尺寸分拣;振动盘;分拣机构

中图分类号:TH133.3;TP391文献标识码:A 文章编号:1003-5168(2020)34-0080-03

A Kind of Bearing Size Sorting Mechanism Design Based on Machine Vision

GUO Tianyou

(School of mechanical, North China University of Water Resources and Hydropower,Zhengzhou Henan 450045)

Abstract: Machine vision technology is widely used in the industrial field, which greatly improves the production efficiency. In the production and manufacture of bearings, it is necessary to ensure the sorting and baling of bearings of different types and sizes. Aiming at this problem, a visual sorting mechanism of bearing size was designed in this paper. According to the characteristics of bearing shape, the feeding mechanism of vibration plate was improved.

Keywords: machine vision;size sorting;vibration plate;sorting mechanism

机器视觉技术是20世纪人类最伟大的技术之一。人们对外界事物的感知通常是由眼睛获知的。机器视觉技术的一个分支是图像处理,机器视觉图像处理系统包含的信息量较为巨大。机器视觉技术在很大程度上提高了工业自动化中的信息获取能力,信息不再是简单的数据,而是广域立体的海量数据,同时在速度、尺寸、光谱等维度大大突破人眼极限。近年来,机器视觉技术在分拣机构领域得到了广泛应用,其市场增速预计将保持在20%左右[1]。通常情况下,自动分拣系统由控制机构、分级机构、运输机构和分拣机构组成。其中,分拣机构的作用是根据控制机构传出的分拣指令进行零件的分拣[2]。分拣误差取决于物品特征输入系统的方法[3],传统的人工分拣,检测误差在3%以上[4],但运用机器视觉技术,出错率很小,基本不出错[5],并且能够实现无人化分拣[6]。在“中国制造2025”战略的带领下,我国工业自动化程度越来越高,这要求对工业中常用的零件实现快速生产,快速分拣,轴承就是其中之一。当前,我国工业正处于高速发展的时期,对各种机械零部件的需要非常大,其中就包括轴承。因此,应用机器视觉技术设计一种轴承尺寸分拣机构就显得尤为重要。

1 设计流程和结构

轴承尺寸分拣机构设计流程如图1所示。出料机构选用改进的圆形振动盘进行轴承上料,轴承经过输送带被输送到视觉检测装置处进行相关尺寸测量与缺陷检测,将处理完后的信号传递给下位机PLC,然后控制电动推杆,将不同型号、尺寸的轴承推送到不同的收纳装置中进行打捆。

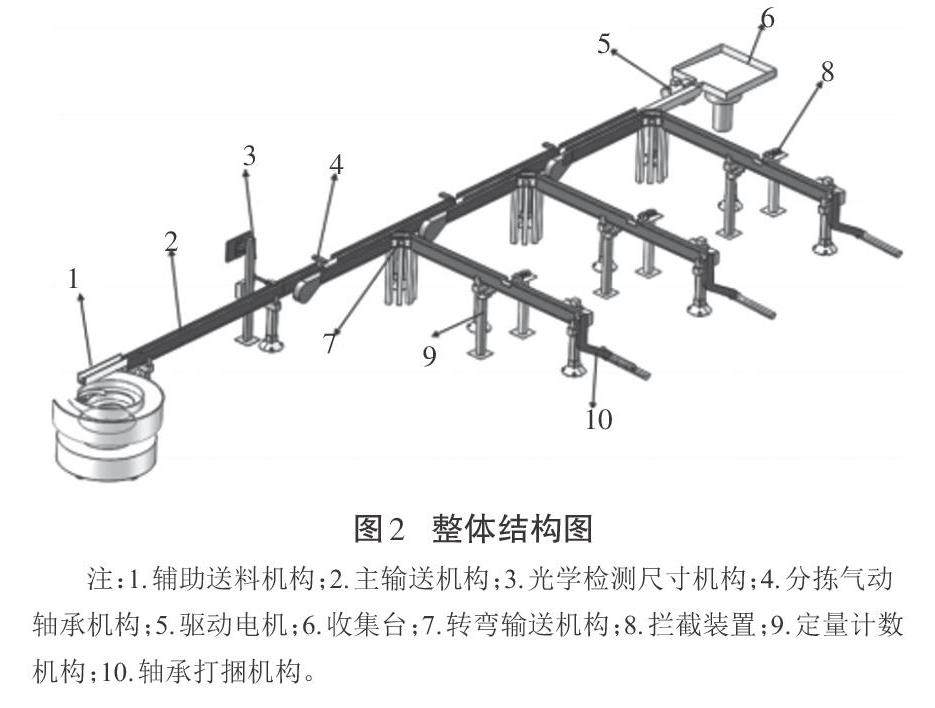

根据上述设计流程,本文利用SOLIDWORKS 2016绘图软件对设计的轴承尺寸分拣机构进行了整体绘制,其结构如图2所示。从图2可知,该分拣机构由辅助送料机构、主输送机构、光学检测尺寸机构、分拣气动轴承机构、驱动电机、收集台、转弯输送机构、拦截装置等组成。

2 上料机构设计

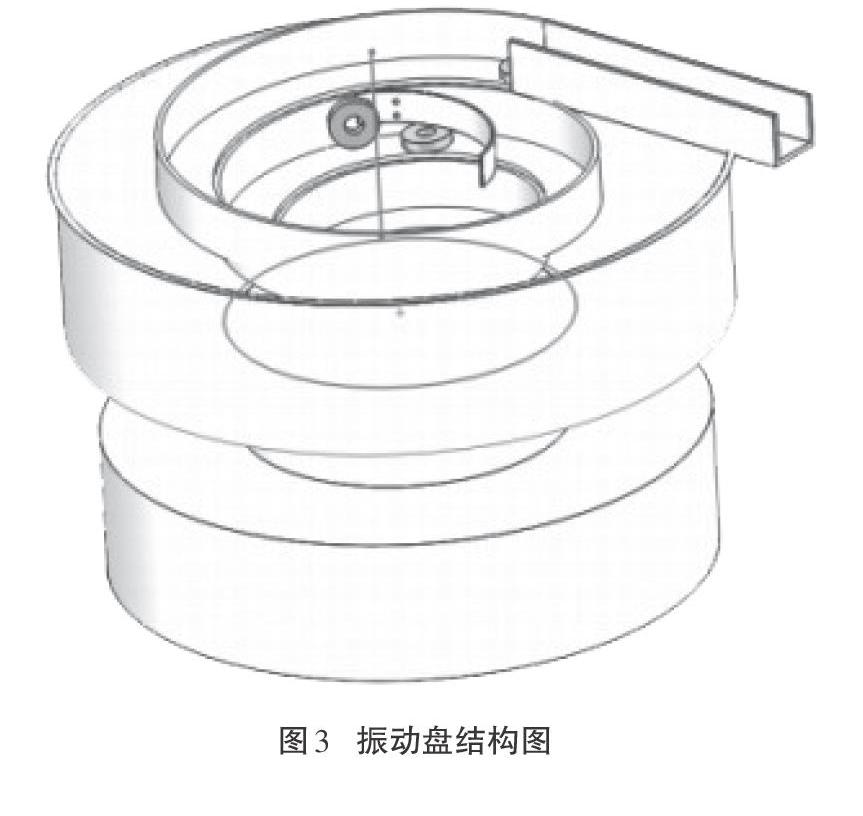

目前,市面上针对小零件的上料机构大多为振动盘。本文针对所要分拣的轴承外圈结构、形状,对振动盘进行改进。振动盘分为上下两部分,底部通过电磁装置使系统产生高频振动,上部分为螺旋导轨,通过发出的振动使零件沿着导轨上移,在上移的过程中,为了保证有序出料,在出口处设计了挡板,如图3所示。另外,为了防止轴承在上料过程中磨损,对振动盘内部进行喷塑处理。

3 输送机构设计

输送机构包括输送带和输送带动力装置。其中,输送带为4条,包括1条主带以及3条子带,其结构如图4所示。主带总长为9 000 mm,带宽为90 mm,带高为100 mm。对于输送带动力装置,设计为电机+减速器装置,能实现输送带多级速度传送。通过合理安装电机与减速器,节省了大量空间,使整个分拣机构看起来更加紧凑。输送带动力装置如图5所示。

3条子带进行90°转弯设计,其结构如图6所示。

在运行过程中,由于离心力的作用,轴承进入子输送带时容易发生打滑现象,为了避免这种现象的产生,设计输送带的辊筒为锥形辊筒,并进行包胶处理。由已知输送带的最大传递速度计算出离心力,根据离心力设计辊筒锥角。在设计过程中,转弯内径为150 mm,外径为250 mm,预留的10 mm宽度保证了轴承能顺利通过3条子输送带。

4 尺寸测量装置

为了防止轴承损伤,采用非接触方式进行尺寸测量。目前,非接触式测量技术主要包括激光测量、气动测量、电涡流测量及机器视觉测量。其中,激光测量成本高,气动测量需要封闭的空间,对环境搭建要求高,电涡流测量需要被测物为金属材质。机器视觉技术在零件尺寸檢测方面性能优越,搭建费用较低并且检测精度较高,能达到微米级,满足轴承尺寸的测量。由此,研究者设计了一种视觉测量装置,轴承在主输送带上经过视觉检测装置下方时,系统能及时进行图像采集,然后将尺寸信号显示在显示器上,并且将信号传递给分拣机构进行尺寸分拣。