电弧炉炼钢出钢过程在线喷粉水模拟优化研究

2020-03-03彭煜华魏光升张官祥

彭煜华,朱 荣,魏光升,张官祥,宓 宇

(1.北京科技大学 冶金与生态工程学院,北京100083;2.北京科技大学 高端金属材料特种熔炼与制备北京市重点实验室,北京100083)

电弧炉炼钢以废钢铁为主要生产原料,相比于长流程具有能耗低的优势[1]。在电弧炉炼钢过程中,采用向金属熔池供氧以氧化去除铁液中碳、硅、磷等杂质的方法。为了强化电弧炉冶炼、提高生产节奏,往往在实际生产中提高吨钢用氧量[2],则在冶炼结束时,钢液中溶解有过量的氧元素。钢中过量的氧会降低钢材的强度、塑性,不利于钢材的焊接及切削加工[3]。在实际生产中往往在出钢过程中向钢包投入块状硅铁合金、硅锰合金等脱氧剂的方法进行钢液预脱氧,然而块状脱氧剂利用效率低[4],消耗较高。有科研工作者提出将喷粉技术应用于电弧炉出钢阶段进而形成了电弧炉炼钢出钢过程在线喷粉技术,该技术可以实现降低脱氧剂消耗,提高脱氧效率的冶金功效。本文从该技术出发,同时结合现场冶炼条件,通过水模拟实验[5-6]对不同的喷枪布置方式下钢包熔池搅拌效果进行优化研究。

1 实验装置及水力学模拟模型

1.1 实验装置

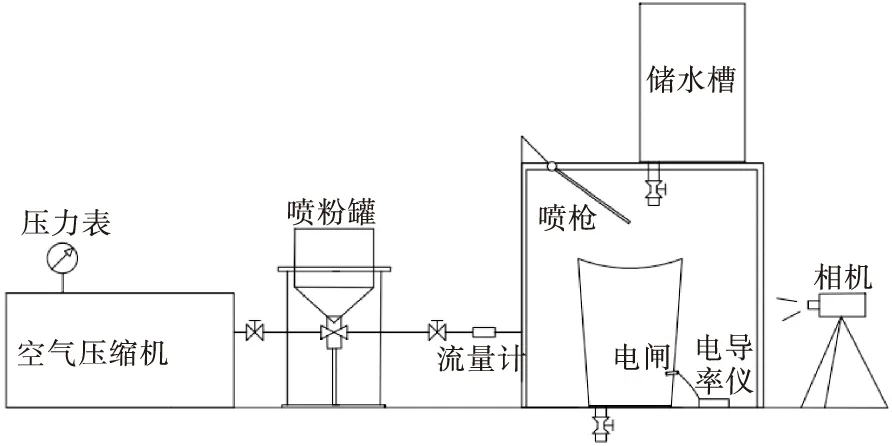

本实验用到以下仪器:空气压缩机、空气压缩罐、压力表、气体流量计、喷粉罐、喷枪、有机玻璃制作的钢包模型、储水槽、电导率仪、电极、DJ800采集卡等,具体实验装置装配图如图1所示。

图1 实验装置装配图

本实验采用一只喷枪,喷枪与水平面成一定的夹角,并指向出钢口中心。

1.2 实验参数

冶金过程的物理模拟研究,是依据相似原理,将真实世界中的物理量或物理过程缩小或用其他物质或方法替代,在满足相似条件(包括几何、动力学及边界条件等)的基础上,模拟真实世界过程的主要特征[7]。由于物理模拟试验相似条件的局限性,不可能模拟所有物理量或物理过程,因此物理模拟设计的关键是恰当的选择相似准数。在本实验中,主要考虑几何相似以及动力学相似。

1.2.1 几何模型参数

实验所用的水模型使用有机玻璃制作,相似比为3(原型)∶1(模型),采用压缩空气代替氮气作为载气,采用饱和氯化钾溶液浸泡烘干后的Al2O3作为喷粉粉剂。由于粘性力并不是影响实验的主要因素,实验采用水代替钢液进行模拟(运动黏度0.9×10-5m2/s)。原型与模型的尺寸如表1所示。

表1 原型与模型的几何参数

1.2.2 供气参数

在建立物理模型时,必须保证两者的动力学相似,即保证模型的修正Froude准数(Frm ′)与原型的修正Froude准数(Frp ′)相等。

本实验用水模拟钢液,用压缩空气模拟氮气,各介质物性参数取值见表2,根据Froude准数相等求得喷粉载气流量如表3所示。

表2 原型与模型中的介质密度

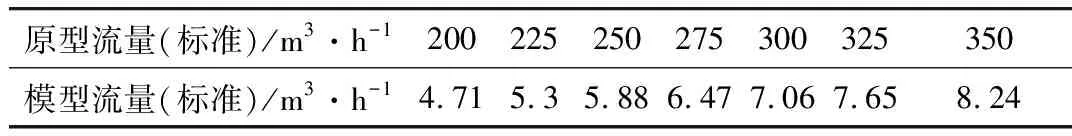

表3 原型与模型流量对应值

1.3 实验方案

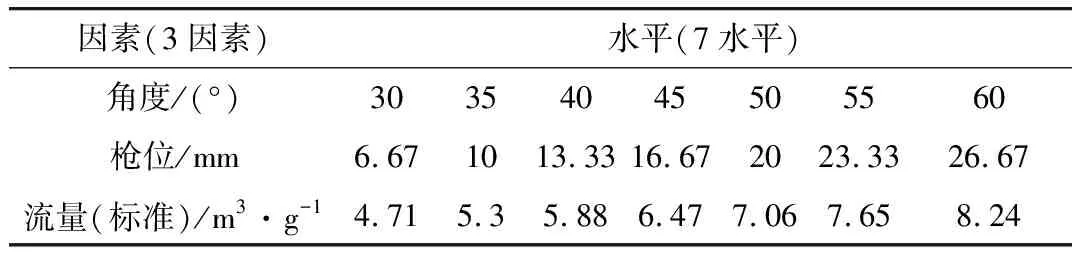

本实验以载气流量、喷枪角度、喷枪枪位(喷枪出口至流股中心的距离)为实验变量。由于实验变量水平较多,建立三因素七水平正交实验,共计49组,每组实验重复进行两次,表4为因素水平表。

表4 因素水平表

1.4 实验方法

主要是通过测定熔池混匀时间来判断钢包熔池搅拌情况,熔池混匀时间越长,钢包熔池搅拌效果越差。实验前,将两只电极放置于钢包模型的不同位置,按照试验方案调整载气流量、喷枪角度、喷枪枪位,实验开始后,利用喷枪喷射外表固结有氯化钾的Al2O3粉气流[8]冲击出钢流股,粉剂颗粒与水接触后表面的氯化钾开始溶解,对熔池的电导率产生影响,利用DJ800采集卡对熔池电导率进行连续测量,实验结束后导出RTD曲线,其中混匀时间最短的即为最佳实验方案。

2 实验结果分析讨论

2.1 喷枪角度实验结果分析

图2是熔池混匀时间均值随喷枪角度变化趋势图。可以发现熔池混匀时间均值随喷枪角度的增大呈现出先减小后增大的趋势,当喷枪角度较小时,粉气流在径向方向的动能较大,使得出钢流股偏移量增大,粉气流使下落流股轴向动能损失严重,流股输入熔池的动能减小,熔池搅拌效果差,当喷枪角度增大时,粉气流在径向的动能减小,轴向的动能增大,出钢流股偏移量减小,下落流股轴向动能损失较小,输入熔池的能量较大,适当的径向冲击可以促进钢包钢液横向流动,熔池搅拌效果较好,混匀时间较短。当喷枪角度进一步增大时,粉气流径向的动能进一步减小,与此同时出钢流股偏移量亦进一步减小,则出钢流股缺少径向动能,不利于熔池的横向循环流动,熔池搅拌较差,混匀时间增加。

图2 熔池混匀时间随喷枪角度变化规律

2.2 喷枪枪位实验结果分析

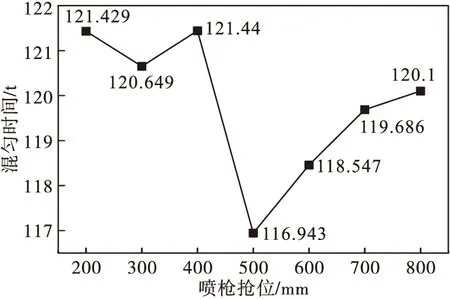

图3是熔池混匀时间均值随喷枪枪位的变化趋势图。从图3中可以发现,喷枪枪位在200~400 mm时,喷枪距出钢流股较近,熔池混匀时间随喷枪枪位变化较小,此后熔池混匀时间随枪位增大表现出先减小后增大的趋势。当喷枪枪位为200~400 mm时,喷枪距出钢流股较近,粉气流对出钢流股的冲击较为剧烈,使出钢流股轴向的动能损失严重,流股对熔池的搅拌强度下降,熔池混匀时间较长。当喷枪枪位增加时,粉气流对出钢流股的冲击有所减弱,减小出钢流股轴向动能损失,同时粉气流对钢液流股的径向冲击不但可以弥补轴向上的损失,反而整体搅拌效果更好,缩短了混匀时间。喷枪枪位进一步增大时,粉气流对出钢流股的作用更加微弱,无法对流股起到有益的作用,熔池混匀时间增加。

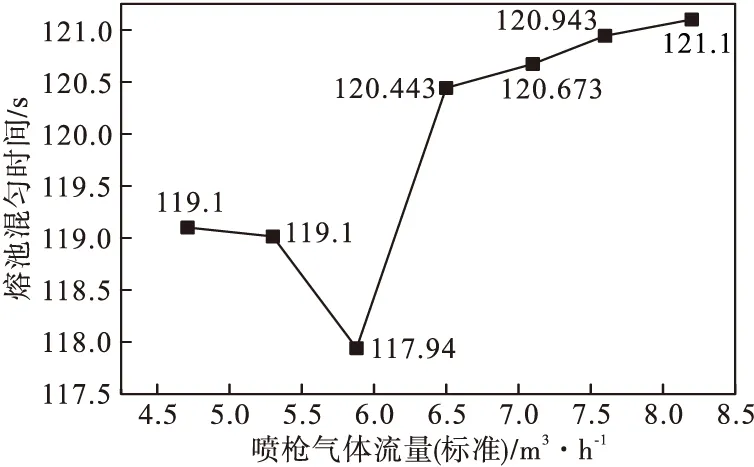

2.3 喷枪流量实验结果分析

图4是熔池混匀时间均值随喷枪气体流量的变化趋势图。如图4所示,熔池混匀时间随喷枪气体流量增大呈先减小后增大的趋势。当气体流量较小时,粉气流对出钢流股冲击作用较小,无法维持粉气流轴向、径向动能的合理分配,无法对熔池进行良好的搅拌,熔池混匀时间较长。当气体流量增大到5.88 m3/h(标准)时,粉气流对出钢流股冲击作用增大,此时可以保持粉气流径向、轴向动能的合理分配,可以对熔池进行良好的搅拌,熔池混匀时间较短。当喷吹流量继续增大时,粉气流对出钢流股的冲击作用增强,流股轴向动能损失严重,熔池搅拌变差,熔池混匀时间增加。

图3 熔池混匀时间随喷枪枪位的变化规律

图4 熔池混匀时间随喷枪气体流量的变化规律

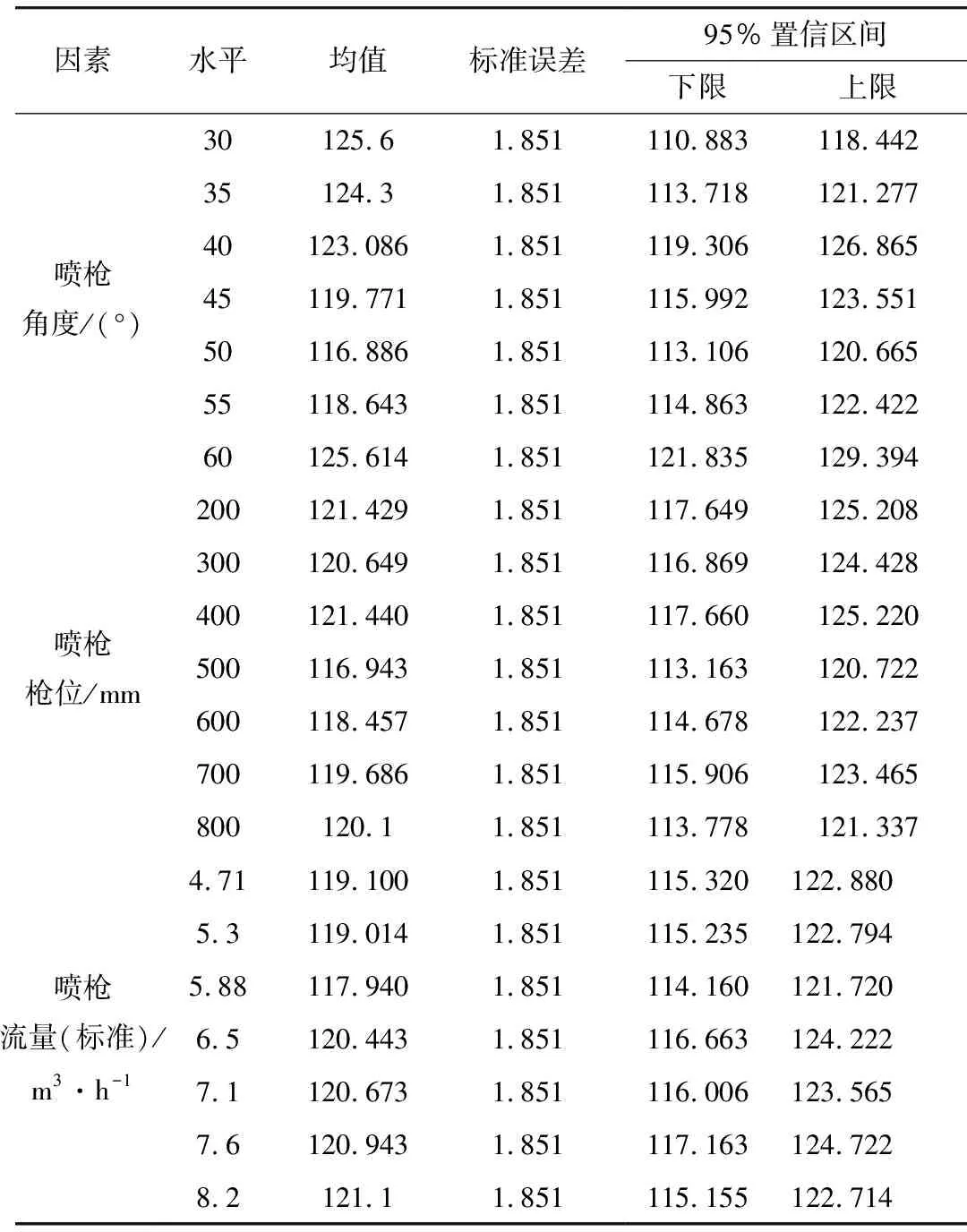

2.4 各影响因素优化分析

在本研究中对正交实验通过SPSS软件对结果进行分析。对正交实验结果进行Kolmogorov-Smirnov检验,检验得出P=0.374>0.05,符合整体的正态分布,则可对该实验结果进行方差分析。方差分析结果如表5所示。

表5 方差分析表

在方差分析结果中,当显著性水平P<0.01时,表明因素对实验结果有极其显著的影响;当显著性水平0.01

表6 单因素描述统计量表

表6为单因素描述统计量表,由表6可知,当喷枪角度为50°时熔池混匀时间的均值最小,喷枪角度为60°时熔池混匀时间均值最大,且该7个水平两两间均存在显著性差异;当喷枪枪位为500 mm时熔池混匀时间均值最小,喷枪枪位为200 mm时熔池混匀时间均值最大;当喷枪流量为5.88 m3/h(标准)时熔池混匀时间最小,喷枪流量为8.2 m3/h(标准)时熔池混匀时间最大。在出钢过程中,钢包熔池混匀时间越短越好。水模拟正交实验可得出最佳匹配方案:喷枪角度(55°)、喷枪枪位(500 mm)、喷枪流量(5.88 m3/h(标准))。

3 结 论

(1)喷枪角度对熔池混匀时间有显著性影响,喷枪枪位和喷枪流量对熔池混匀时间没有显著性影响,三个因素对熔池混匀时间的影响程度为:喷枪角度>喷枪枪位>喷枪流量。

(2)通过正交实验得出的最佳实验方案为喷枪角度55°、喷枪枪位500 mm、喷枪流量5.88 m3/h(标准)。