1304工作面瓦斯抽采问题分析及技术优化措施

2020-03-03苏国青

苏国青

(山西潞安矿业集团慈林山煤业有限公司李村煤矿,山西 长治 046100)

瓦斯抽采是预防采掘工作面瓦斯超限,保证煤矿安全生产的重要技术手段。综采工作面对煤层施工钻孔进行瓦斯预抽,包括本煤层瓦斯预抽、裂隙带瓦斯预抽、穿层瓦斯预抽等。受施工工艺、地质条件等影响,瓦斯抽采过程中存在很多问题,如:钻孔长度不足、钻孔施工质量差、瓦斯抽采率低、封孔技术落后等[1],制约了瓦斯抽采效率,威胁着煤矿安全生产。本文以李村煤矿1304工作面为研究对象,对工作面前期瓦斯抽采主要存在问题进行分析,并进行实际应用优化。

1 概述

潞安集团慈林山煤业有限公司李村煤矿属于高瓦斯矿井,1304工作面位于井田一采区,南部为实煤区,西部的1302工作面已回采结束,北侧和东侧为南部大巷。

1304工作面设计走向长度为920 m,倾向长度为240 m,工作面回采煤层为石炭系3#煤层,平均厚度为4.2 m,该煤层赋存稳定,煤厚变异较小,煤层结构较简单。煤体以黑色、块状为主,粒状次之,亮煤为主,夹镜煤条带,煤质为贫煤。1304工作面采用综合机械化回采工艺,截止2019年4月已回采320 m。

经鉴定1304工作面回采的属于Ⅲ类破坏煤,煤层瓦斯抽采难度大,3#煤层瓦斯含量测定值为5.96~15.76 m3/t,残存瓦斯含量为2.7 m3/t,实测的最大瓦斯压力为0.45 MPa,小于0.74 MPa。煤层瓦斯透气性系数为0.0997 m2/MPa2·d,瓦斯放散初速度△p为13~19,煤的坚固性系数为0.41~0.45,钻孔瓦斯流量衰减系数为0.5639 d-1,百米钻孔初始瓦斯涌出量为0.128 m3/min·hm,煤层孔隙率为2.1%~3.5%。

2 工作面瓦斯抽采现状及问题分析

2.1 前期工作面瓦斯抽采工艺

1304工作面回采前期为了保证安全高效回采,降低煤层瓦斯含量,对工作面布置顺层钻孔进行瓦斯抽采,具体钻孔参数及施工工艺如下:

(1) 在工作面回风顺槽垂直煤壁布置顺层钻孔,钻孔距顶板间距为1.0 m,钻孔直径为75 mm,深度为90 m,钻孔间距为20 m。

(2)钻孔施工完后对钻孔进行扩孔处理,扩孔深度为8.0 m,扩孔后在扩孔段内埋入孔口管并采用水泥砂浆进行封堵,封堵长度为8.0 m;将每个钻孔内安装一根直径为43 mm瓦斯抽采支管并与回风顺槽瓦斯抽采总管路连接。

(3)将1304回风顺槽瓦斯抽采总管路与一采区临时瓦斯抽放泵站内高压抽放泵连接进行瓦斯预抽,当工作面回采至距钻孔间距为5.0 m时,钻孔停止瓦斯抽采,并及时拆除管路。

2.2 问题分析

(1) 钻孔布置不合理。1304工作面长度为240 m,工作面回采前期瓦斯抽放钻孔长度为90 m,钻孔长度不足未能实现全长工作面煤层瓦斯抽采;同时3#煤层透气性低,传统顺层钻孔对煤层垂直范围内瓦斯抽采效率低。

(2)工作面瓦斯抽采方法不合理。由于1304工作面直接顶主要以碳质泥岩为主,平均厚度为3.2 m,基本顶主要以砂纸泥岩与煤混合岩层为主,平均厚度为9.2 m,煤层顶板岩体裂隙发育,导致工作面上覆岩层形成裂隙瓦斯带,占整个工作面瓦斯涌出量的37%,而传统顺层钻孔仅可对本煤层瓦斯预抽,无法实现裂隙带瓦斯预抽。通过观察发现,前期瓦斯抽采后,工作面回采期间平均瓦斯浓度达1.8%,回风隅角平均瓦斯浓度为1.4%。

(3)钻孔施工效率及成型率差。1304工作面瓦斯抽放钻孔主要采用风力干式法和水力湿式法两个施工工艺,风力干式法以静压风为动力带动钎杆转动进行钻孔施工,该方法施工钻孔时钻孔施工速度慢,平均15 m/h,而且会造成钻场产生高浓度粉尘,平均粉尘浓度达104 mg/m3;而水力湿式法钻孔时水压在2.0~2.5 MPa之间,3#煤层直接顶易破碎,在高压水力作用下钻孔很容易垮落,成孔率相对较低[2],通过前期钻孔施工观察发现,水力钻孔时成孔率不足52%。

(4)封孔质量差。前期钻孔封孔长度为8.0 m,钻孔封孔段未处于稳定煤体内,封孔长度不合理;而且前期采用的水泥砂浆封孔时对钻孔附近煤体裂隙粘接效果差,通过窥视孔观察发现,采用水泥砂浆封孔时对孔壁径向裂隙封堵对钻孔封孔效果相对较差。

3 1304工作面瓦斯抽采工艺优化

3.1 钻孔施工工艺优化

为了提高钻孔成孔率,提高钻孔成孔效率,降低钻场粉尘浓度决定采用 “风尘分离钻孔施工+泡沫抑尘”联合措施进行钻孔施工。

(1)风尘分离钻孔施工。采用型号为ZKT30/45风尘分离钻机进行钻孔施工[3],钻机功率为45 kW,钻机采用高压风作为动力,风力为3.0 MPa,在钻孔施工时可将粉尘及动力风进行分离,有效防止粉尘对钻杆堵塞现象;而且该钻机功率大,钻机速度快。

(2)泡沫抑尘。在孔口处安装一套泡沫抑尘装置,该装置主要由PLC控制器、联锁开关、粉尘浓度传感器、泡沫生产器以及高压喷头等部分组成;联锁开关与钻机开关连接,钻场粉尘浓度达50 mg/m3时,通过粉尘浓度传感器及时将数据信号上传至PLC控制器,通过控制器控制作用控制泡沫生成器产生高浓度泡沫,并通过高压喷头喷出吸附粉尘。

3.2 瓦斯抽采工艺优化

为了提高本煤层以及上覆岩层裂隙带瓦斯抽采效果,1304工作面从350 m处开始采取“本煤层交叉斜角钻孔+裂隙带高位钻孔”综合瓦斯抽采方法。

(1)本煤层交叉斜角钻孔瓦斯抽采

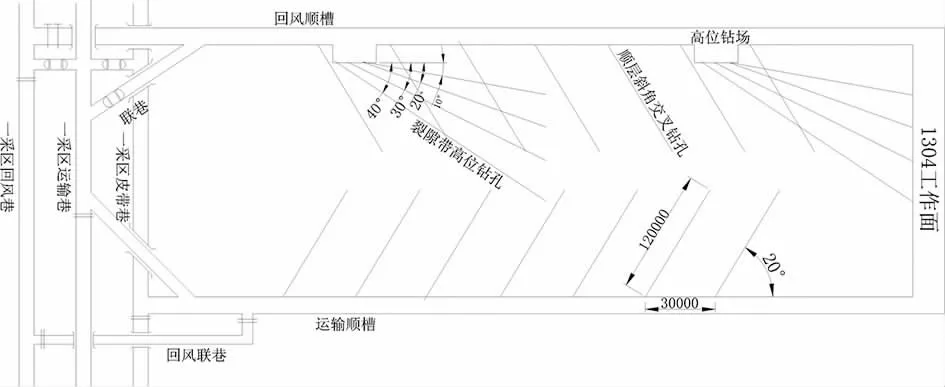

首先采用钻机在1304工作面回风顺槽施工一排斜角钻孔,钻孔施工在距顶板1.5 m处,钻孔深度为120 m,钻孔直径为75 mm,钻孔向工作面水平方向夹角为20 °,俯角为10 °,钻孔间距为10 m,第一个钻孔距工作面间距为30 m,见图1。

当回风顺槽侧煤壁钻孔施工完后,在运输顺槽侧同样施工一排斜角钻孔,钻孔参数不变,第一个钻孔施工在距工作面45 m处,头尾顺槽两组瓦斯抽采钻孔成交叉布置[4]。

所有钻孔施工完后对钻孔进行扩孔以及封孔处理,然后对钻孔进行瓦斯抽采。

(2)裂隙带高位钻孔瓦斯抽采

裂隙带高位钻场布置在工作面回风顺槽侧煤壁内,钻场规格为长×深×高=4.0 m×4.0 m×3.0 m,钻场顶板与3#煤层顶板一致,高位钻场间距为120 m。

高位钻场施工完后对钻场内布置一排高位仰斜瓦斯抽放钻孔,每个钻场内共计布置4个高位钻孔(1#~4#),钻孔深度为130 m,其中1#钻孔水平角为10 °,仰角为10°;2#钻孔水平角为20°,仰角为8°;3#钻孔水平角为30°,仰角为6°;4#钻孔水平角为40°,仰角为4°。

图1 1304工作面“本煤层交叉斜角钻孔+裂隙带高位钻孔”布置

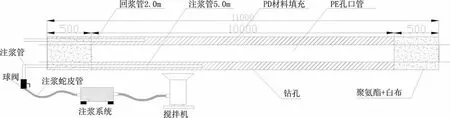

3.3 钻孔封孔工艺优化

采用PD材料进行封堵以保证钻孔封孔质量[5]。具体封孔工艺如下: ①首先对钻孔进行扩孔处理,扩孔深度为11 m,扩孔直径为90 mm,扩孔后对钻孔内埋入孔口管,孔口管主要为PE管,每节长度为3.0 m,共计4节;②孔口管安装后分别对孔底、孔口0.5 m范围内采用聚氨酯以及白布进行联合封堵,同时在管与孔壁之间埋入直径为16 mm注浆管及回浆管,见图2;③浆注浆管与注浆泵连接,对钻孔中部环形封堵空间高压注入灰水配比为2:1的PD材料浆液,待回浆管出浆后及时停止注浆,注浆24 h进行瓦斯抽采。

图2 瓦斯钻孔PD新材料封孔工艺

4 结语

1304工作面后期回采过程中对工作面瓦斯抽采工艺进行合理优化后,通过实际应用观察发现:

1)采用“本煤层交叉斜角钻孔+裂隙带高位钻孔”联合瓦斯抽采施工工艺后提高煤层瓦斯抽采效率,降低了采空区顶板裂隙带瓦斯浓度,后期回采中工作面及回风隅角平均瓦斯浓度控制在0.5%以下。

2)钻孔施工工艺优化后,钻孔施工效率提高至29 m/h,避免了钻杆堵塞、塌孔等现象,钻孔成孔率提高至87%,钻场附近粉尘浓度控制在30 mg/m3以下。

3)采用PD新材料封孔工艺后,有效保证了瓦斯钻孔封孔长度,与传统水泥砂浆封孔工艺相比,该工艺实现了全长封孔,而且PD材料渗透能力、胶结性强,大大提高了钻孔封孔质量,保证了瓦斯抽采安全及抽采浓度。