岳城煤矿柔模袋筑模密闭墙施工技术研究

2020-03-03张进涛

张进涛

(山西晋煤集团沁秀公司岳城煤矿,山西 晋城 048205)

采空区密闭墙周围煤体在矿压作用下发生破碎产生裂隙漏风,是引起采空区遗煤瓦斯外泄和积聚引起瓦斯事故的主要原因之一。其主要形成机理,是密闭墙所在区域煤体受顶底板采动影响导致的煤体破碎,使闭墙或煤体中出现了裂隙通道,最终造成了采空区瓦斯不可控外泄。因此,加强对采空区闭墙防漏风技术,是实现采空区瓦斯超前预控的重要手段。

1 现场概况

岳城煤矿为高瓦斯矿井,主要开采3#煤层。本次实施采空区密闭墙构筑试验的4320工作面位于一水平三盘区东部,东部、北部为已回采的4318工作面、2319工作面。工作面服务年限为8.2个月。

1.1 地质条件

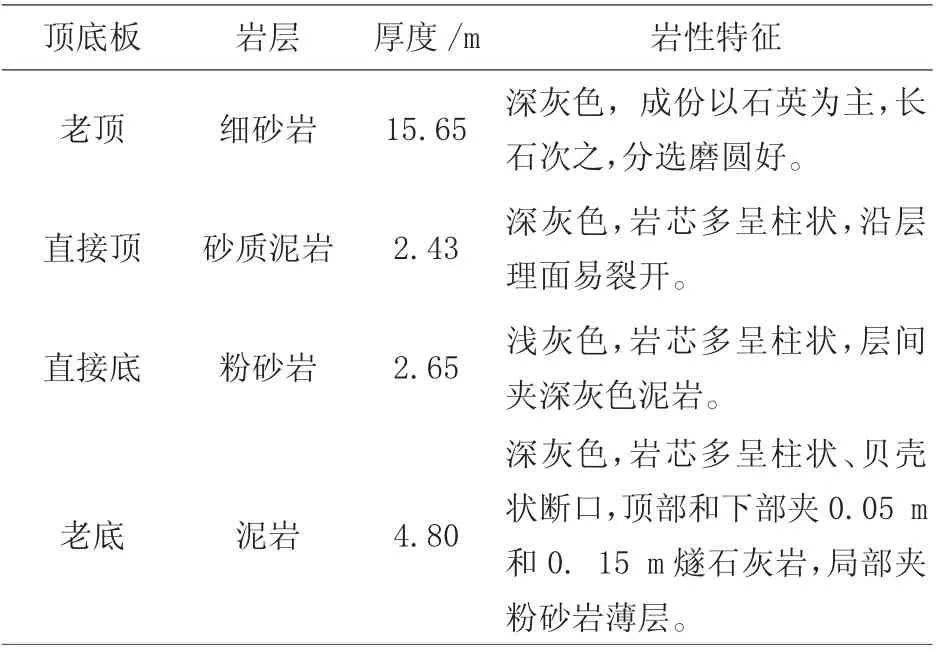

4320工作面开采3#煤层,煤层平均厚度6.33 m,煤层倾角-7°~+9°,平均倾角1°,煤层稳定,开采标高为+860~+1025 m之间,3#层煤自燃倾向性等级为不易自燃。工作面走向长度1400.8 m,倾向长度210.5 m,采用走向长壁采煤法,综采放顶煤开采工艺,工作面可采储量为2245.2 kt。3#煤层顶、底板岩性见表1。

表1 3#煤层顶、底板岩性

1.2 巷道布置

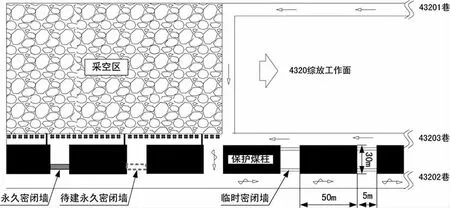

工作面巷道布置及通风方式见图1。43203巷和43202巷之间留有30 m宽保护煤柱,每隔50 m布置联络巷。掘进巷道时采用喷浆(厚度为150 mm)的方式构筑两道临时密闭墙,回采时对43203巷实施沿空留巷,实现工作面整体双“U”型通风。沿空留巷选择在巷道内部靠近采空区一侧,采用R150 mm×1500 mm板梁搭设“#”字型木垛,回风隅角回风通道断面高度不小于3.5 m,宽度不小于1.5 m。在联络巷以里采空区侧建500 mm厚煤袋墙,木垛钉木板,对煤袋墙和木板挂网喷浆厚度为500 mm,以封堵采空区,杜绝采空区漏风。

图1 4320工作面巷道通风布置

2 现状分析

目前现场密闭墙采用板墙+挂网+喷浆的工艺,主要材料为水泥和沙,由于施工工艺和通风系统的原因,密闭墙存在以下问题:

(1)施工时间长,用工量大:每次喷浆厚度只能控制在300 mm,这样完成一道密闭墙需要5天时间。在用工方面,每次喷浆至少需要6人,建一道密闭墙需要30个人;

(2)密闭墙抗压强度差:由于密闭墙是分次喷浆的,每次喷浆的浆体之间存在缝隙,造成1.5 m厚的密闭墙不是一个整体,墙体受压后分层,墙体抗压强度差。

(3)密闭墙往外渗瓦斯,巷道内瓦斯大:该区域通风系统采用多巷通风,工作面每推进过一个横川后在横川内建一道密闭墙来封闭采空区,随着工作面往外推进,回风巷道路线上的密闭墙越来越多,密闭墙受压变形后出现裂隙,采空区瓦斯渗出,多个密闭墙都往巷道内涌瓦斯,造成巷道内瓦斯大,存在安全隐患。

(4)密闭墙四周与煤体接触不严,存在漏风:多处横川受压变形后,造成密闭墙四周与煤体存在缝隙,瓦斯在负压的作用下会通过缝隙渗出。

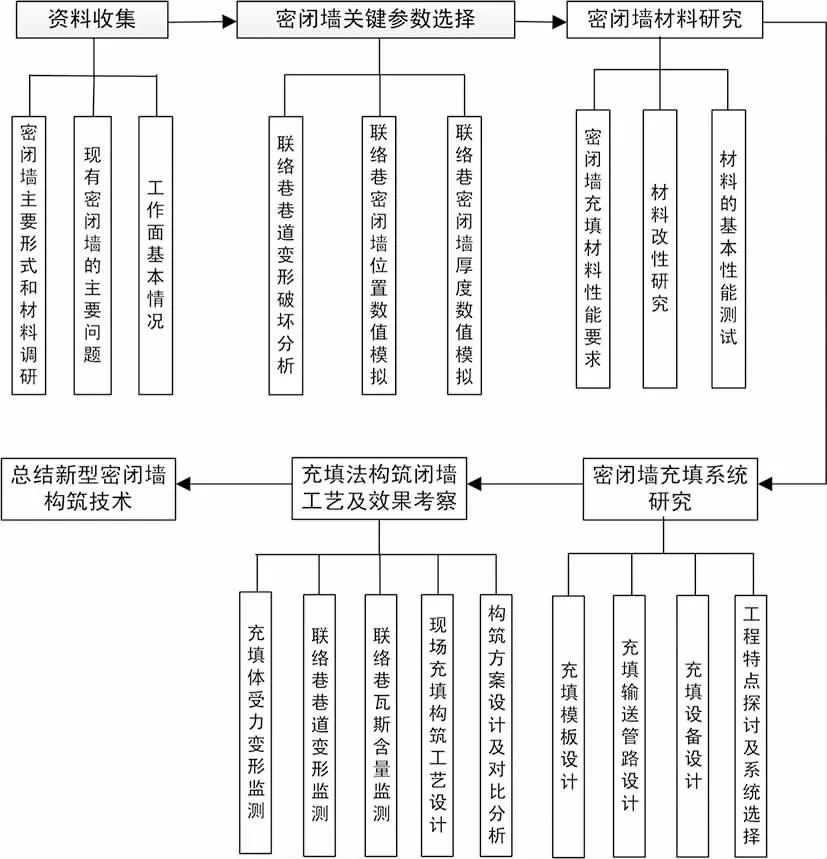

3 主要研究内容

针对以上存在问题,制定了本次研究的技术路线见图2。

图2 技术路线

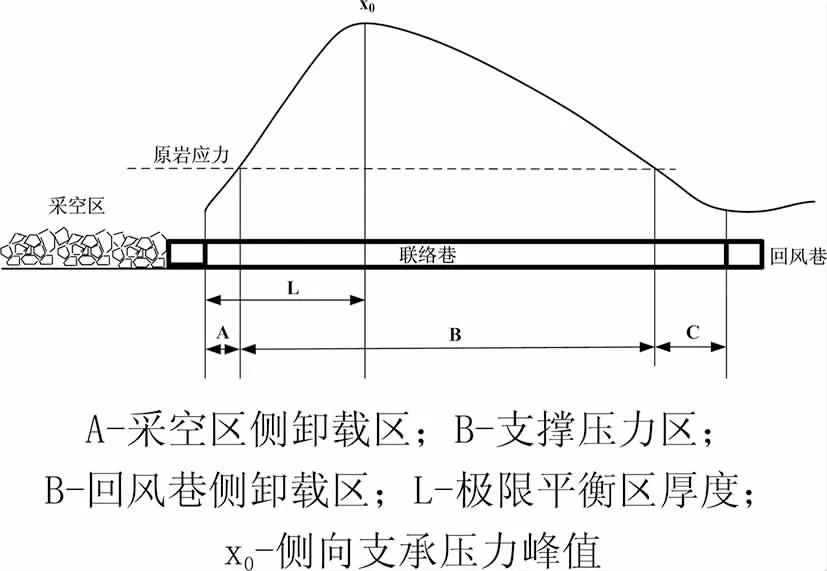

4 密闭受力分析

采空区密闭墙的构筑位置和厚度选择十分重要。采空区密闭墙一般位于采空区和回风联络巷之间,主要受到工作面采动影响带来的顶底板压力、采空区侧向压力的相互作用,并且以采空区侧向支承压力为主,其压力分布规律见图3。

图3 侧向支承压力分布

由图3可知,在侧向支承压力和巷道开挖残余应力的作用下,保护煤柱的边缘在不同程度上产生变形和破坏,在联络巷的巷口附近形成受力较原岩应力低的卸载区域。卸载区的范围与应力的大小、煤质和煤层开采高度有关,一般情况为1~3 m。支撑压力区内的应力比原岩应力升高了1~3倍,在顶板活动时期,联络巷巷道顶底板移近速度可达10 mm/d以上,有时甚至高达20 ~35 mm/d。多数矿井侧向支承压力严重影响范围为采空区侧3~25 m范围,少数矿井为15~35 m,在此范围内构建密闭墙,墙体容易被压裂压垮。

5 密闭施工方案

针对采空区密闭墙的特点,设计了两种密闭墙构筑方案:

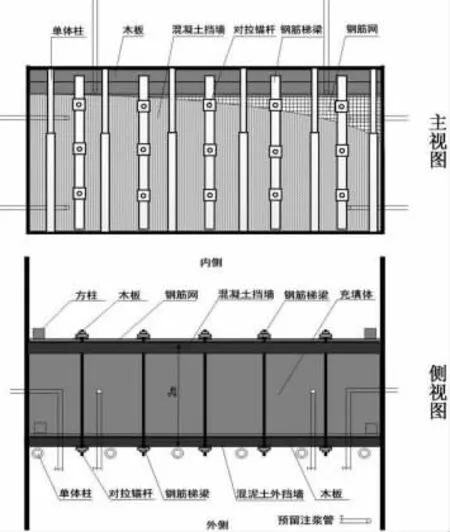

(1)喷浆筑模法。该方案是在充填体前后加设模板固定,在充填体内直接灌注材料,充填结束后在闭墙表面分次喷浆。其模板基本布置见图4。

图4 方案一模板布置

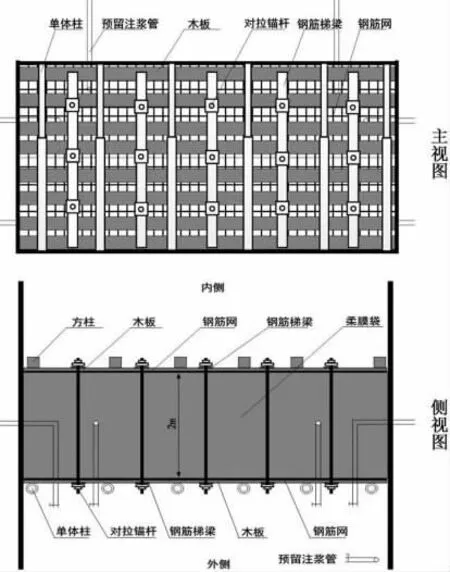

(2)柔模袋筑模法。该方案与方案一相比,是将充填料替换成吊挂柔模袋,由直接填充改为柔模袋填充,其模板布置见图5。

图5 方案二模板布置

这两种方案在技术上均可以实现,但构筑速度和巷道密闭严密程度上,采用喷浆筑模法构筑密闭墙可以使充填体与煤岩体完全接触,部分浆液可注入破碎煤岩体内部,封堵煤岩体中的漏风裂隙,增强煤岩体的抗压性能。但是这种方法的工艺较为复杂,需首先喷浆筑模,待模板形成后才可灌注充填,因此需要2~3个作业班才可完成。并且构筑模板需要增加喷浆设备,喷浆混凝土材料也需要另外运输。而柔模袋法充填构筑密闭墙,方案工艺简单,密闭墙构筑速度快,一般可在1个作业班内完成所有工作,但存在墙体和围岩接触不紧密的问题,尤其是围岩变形破坏严重时,可能会出现漏风通道。

经过现场勘查,由于4320工作面联络巷巷道顶底板稳定,两帮煤壁平整,采用柔模袋筑模法构筑密闭墙,墙体与巷道接触也比较严密。另外考虑到综放工作面推进速度较快,密闭墙构筑任务紧张,从技术对比可知,柔模袋筑模法构筑密闭墙方案较好。

6 密闭施工效果分析

根据设计形成的密闭墙构筑方案和施工工艺,在4320工作面联络巷内进行了采空区密闭墙的充填施工。

(1)现场监测发现,滞后工作面50 m位置处时开始构筑密闭墙;之后随着工作面向前推进,至工作面超前密闭墙150 m时,横川巷道基本趋于稳定;之后随着工作面继续推进,横川巷道顶底板及两帮移近量均小于2 mm/d,墙体基本不发生压缩变形;至工作面推进至超前密闭墙181 m位置处时,横川巷道的顶底板最大变形量为188 mm,两帮最大移近量为223 mm。

(2)现场监测发现,充填体凝固时间能够保持在1小时左右,墙体受力监测显示,墙体中对拉锚杆所受最大作用力为145 kN;经计算,墙体最大应力为6.4 MPa;工作面推进至超前密闭墙141 m后,墙体应力和锚杆拉力基本趋于稳定。

(3)通过现场瓦斯实测可知,密闭墙构筑后,闭墙前上方瓦斯浓度为0.2%~0.3%,墙内外压差为10~20 Pa,说明密闭墙密闭效果良好,密闭墙建成后能够有效封闭采空区,取得了良好的效果。