铜晶粒尺寸及其稳定性对醋酸乙酯加氢制乙醇的影响

2020-03-03赵祥晴张维义程振民

赵祥晴, 黄 岩, 张维义, 岳 志, 程振民

(华东理工大学化学工程联合国家重点实验室,上海 200237)

乙醇(EtOH)作为一种基础化学品,广泛应用于医药、工业等领域,同时也是一种新型清洁燃料[1-2],可减少对石化燃料的依赖,降低污染物的排放。目前主要通过粮食发酵法[3-4]合成乙醇,但粮食的市场需求不断增加,价格也持续走高。近年来,醋酸乙酯(EA)加氢制乙醇工艺因具有生产和维护成本低、产物分离容易等诸多优点[5]而备受青睐。同时,我国醋酸乙酯产能严重过剩[6],产品价格低廉,使该工艺具有突出的优势。

近年来,有关醋酸乙酯加氢制乙醇催化剂的研究和应用很多。Tian 等[7]将碱土金属改性的Cu/Al2O3催化剂用于醋酸乙酯加氢制乙醇中,发现添加适量的MgO 能够获得较高的催化剂比表面积、较低的还原温度和较好的金属分散性,同时具有较优的n(Cu+)/n(Cu0),在最优工艺条件下,醋酸乙酯转化率可达97.8%,乙醇选择性高于98%。Lu 等[8]探究了不同载体(SiO2、Al2O3和ZrO2)对Cu-ZnO 催化剂组成结构和醋酸乙酯加氢活性的影响,认为较小的铜晶粒尺寸和较强的表面酸性有利于醋酸乙酯加氢制乙醇。Schittkowski 等[9]以醋酸乙酯加氢制乙醇为探针反应,深入研究了Cu/ZrO2催化剂的双功能特性,认为Cu0和载体ZrO2之间的协同作用是影响醋酸乙酯加氢反应速率的关键。Zhu等[10]采用浸渍法制备了一系列Cu-ZnO/Al2O3催化剂用于醋酸乙酯加氢制乙醇反应中,结果表明适量Zn的添加能使催化剂获得较小的铜晶粒尺寸和较高的铜组分分散度,从而具有较好的加氢活性。但醋酸乙酯加氢制乙醇催化剂目前仍存在加氢活性不高、高温易烧结团聚、稳定性能较差等问题。稀土元素具有丰富的能级结构和独特的4f 轨道,其氧化物改性后的催化剂具有吸附选择性高、热稳定好等诸多优点[11]。然而使用不同稀土元素改性Cu/SiO2催化剂并用于醋酸乙酯加氢制乙醇反应的研究鲜有报道。

本文采用并流共沉淀法制备了不同稀土元素(Y、La、Ce、Pr)改性的Cu/SiO2催化剂,采用X 射线衍射仪(XRD)、透射电子显微镜(TEM)、Brunauer-Emmett-Teller(BET)、氢气程序升温还原(H2-TPR)、氨气程序升温脱附(NH3-TPD)和X 射线光电子能谱仪(XPS)等表征手段对催化剂进行了分析,并在固定床反应器中考察了不同稀土元素改性对Cu/SiO2催化剂催化醋酸乙酯加氢制乙醇的影响。

1 实验部分

1.1 原料与试剂

EA、三水硝酸铜(Cu(NO3)2·3H2O)、六水硝酸钇(Y(NO3)3·6H2O)、六水硝酸镧(La(NO3)3·6H2O)、六水硝酸铈(Ce(NO3)3·6H2O)、六水硝酸镨(Pr(NO3)3·6H2O)、无水碳酸钠(Na2CO3),均为分析纯,上海麦克林生化科技有限公司;硅溶胶(SiO2·nH2O):w = 30%,上海麦克林生化科技有限公司;氢气(H2):高纯,液化空气气体有限公司。

1.2 催化剂制备

采用并流共沉淀法制备催化剂。称取适量Cu(NO3)2·3H2O 和RE(NO3)3·6H2O(RE=Y, La, Ce,Pr)溶于去离子水中配制成溶液A,称取适量Na2CO3溶于去离子水中配制成溶液B,称取适量的w = 30%硅溶胶加入去离子水中配制成溶液C,搅拌溶液C 并加热到70 ℃后,将溶液A 和溶液B 并流缓慢滴加到溶液C 中,调节并维持溶液pH=8.0 左右,温度维持在70 ℃左右。溶液A 滴加完毕后,恒温继续搅拌老化,然后抽滤洗涤至中性。将固体沉淀物在烘箱中于120 ℃下过夜干燥,然后研磨成粉末后转入马弗炉中于450 ℃(或750 ℃)焙烧5 h,经压片粉碎筛分后得到40~60 目(380~250 μm)的催化剂。

根据焙烧温度和催化剂组分的不同,将焙烧温度为450 ℃且m(CuO)∶m(SiO2) = 26.5∶4,m(CuO)∶ m( SiO2) ∶m( REOx) = 26.5∶3∶1( REOx= Y2O3, La2O3,CeO2,Pr2O3)的 催 化 剂 分 别 命 名 为CS-450、CSY-450、CSLa-450、CSCe-450、CSPr-450,将焙烧温度为750 ℃且m(CuO)∶m(SiO2) = 26.5∶4,m(CuO)∶m(SiO2)∶m(Y2O3) = 26.5∶3∶1的催化剂分别命名为CS-750、CSY-750。

1.3 催化剂表征

催化剂的晶相结构采用XRD(Siemens D500)测定,CuKα(λ=0.154 06 nm)为射线源,管电压为40 kV,管电流为30 mA,扫描步长为0.02°,扫描范围为10°~80°。催化剂均经300 ℃纯氢还原2 h 后进行测定,铜晶粒尺寸根据谢乐公式[10]进行计算。

催化剂金属组分的实际负载量采用电感耦合等离子体原子发射光谱(ICP-AES, Thermo iCAP 6000)测定。催化剂的比表面积、孔容和孔径分布采用全自动物理吸附仪(Micromeritics ASAP 2020)测定,测定温度为-196 ℃,比表面积(SBET)根据BET 方程计算,总孔容(Vpore)和平均孔径(Dpore)采用Barrett-Joyner-Halenda(BJH)方法计算,总孔容取相对压力为0.99左右时单点吸附总孔容值,平均孔径及孔径分布未特别说明则均采用等温线的脱附分支数据进行分析。

催化剂的还原性质通过H2-TPR(Micromeritics AutoChem II 2920)分析。首先装入一定量催化剂,通入40 mL/min 的Ar 于300 ℃预处理1 h,然后降温至50 ℃,将Ar 切换成H2-Ar 混合气(H2的体积分数为5%),以10 ℃/min 的升温速率升温至750 ℃,通过热导来检测氢气含量。

催化剂的表面酸性采用NH3-TPD(Micromeritics AutoChem II 2920)测定。首先装入一定量催化剂,在40 mL/min 的H2吹扫流量下于300 ℃还原2 h,然后降温至50 ℃,切换Ar 吹扫1 h 后,通入NH3吸附1 h,再切换Ar 吹扫1 h,然后以10 ℃/min 的升温速率升温至800 ℃。

催化剂的形貌和组成分散性采用TEM(JEOL 2010F)分析,扫描电压为200 kV。催化剂的表面金属价态分布情况采用XPS(VG Multilab 2000)分析,MgKα(hν = 1 253.6 eV)为激发源,结合能以C1s(结合能为284.6 eV)为基准校正。

1.4 催化剂评价

醋酸乙酯加氢制乙醇反应在固定床反应器(内径5 mm,长度40 cm)中进行。取一定量催化剂装入反应器恒温区的中间位置,反应器两端以石英砂填充。在确保装置密封性良好且氧气基本排尽后通入氢气,在一定压力下以1.5 ℃/min 的升温速率升温至300 ℃并恒温2 h,氢气流量为60 mL/min,还原结束后降温至反应温度,温度稳定后开启进料泵进料,并根据所需氢酯比(氢气与醋酸乙酯物质的量之比)调节氢气流量。进样1.5 h 后每隔1 h 采集产物,然后用岛津GC-2018 气相色谱离线分析,并计算醋酸乙酯转化率和乙醇选择性。

2 结果与讨论

2.1 铜晶粒的尺寸及其稳定性

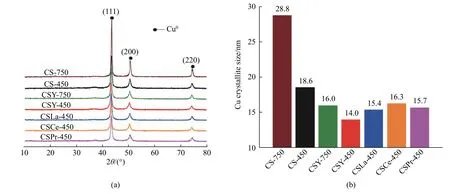

还原后各催化剂的铜晶粒尺寸可通过XRD 表征得到,如图1(a)所示。从图1(a)可以看出,经过300 ℃纯氢还原2 h 后,各催化剂中只出现Cu0特征衍射峰,并未发现SiO2和稀土氧化物的特征峰。另外可以发现,各催化剂在2θ 为43.3°、50.4°和74.1°处均出现明显的Cu0特征衍射峰,分别对应于铜的(111)、(200)、(220)晶面,且峰强度和峰形有着明显差异。根据2θ = 43.3°处Cu0特征衍射峰和谢乐公式[10]可计算出铜晶粒的平均尺寸,如图1(b)所示。

图 1 还原后各催化剂的(a)XRD 谱图和(b)铜晶粒尺寸图Fig. 1 (a) XRD patterns and (b) Cu crystallite sizes of the catalysts after reduction

通过对比图1(a)中CS-450、CSY-450、CSLa-450、CSCe-450 和CSPr-450 可以看出,稀土元素(Y、La、Ce、Pr)改性后,Cu0特征衍射峰的相对强度均明显减弱,峰形也明显宽化,其中,Y 改性后Cu0特征衍射峰峰形最为弥散,Ce 改性后峰形最为尖锐。由此可以说明,稀土元素(Y、La、Ce、Pr)改性能够显著提高Cu/SiO2催化剂活性组分的分散性[12],其中,Y 改性后的Cu/SiO2催化剂活性组分铜最为分散,而Ce 改性后的Cu/SiO2催化剂活性组分铜分散性最差。结合图1(b)可更加直观地看出,稀土元素改性后,铜晶粒平均尺寸均明显减小,且铜晶粒平均尺寸大 小 顺 序 为:CSCe-450>CSPr-450>CSLa-450>CSY-450,说明稀土元素改性能够有效抑制铜晶粒尺寸的长大,其中,Y 改性后的Cu/SiO2催化剂铜晶粒尺寸最小,Ce 改性后的Cu/SiO2催化剂铜晶粒尺寸最大。值得注意的是,催化剂活性组分分散度与铜晶粒尺寸存在明显的负相关关系,即催化剂铜晶粒尺寸越小,活性组分分散度越高,说明稀土元素改性后催化剂铜晶粒尺寸的减小是活性组分分散度提高的关键原因[13]。

通过对比图1(a)和图1(b)中CS-450、CS-750、CSY-450 和CSY-750 可以看出,经过高温焙烧后,各催化剂活性组分均发生了不同程度的烧结团聚。相比CS-450,CS-750 中Cu0特征衍射峰的相对强度显著增强,峰形明显变得尖锐,且铜晶粒平均尺寸从18.6 nm 迅速增加到28.8 nm,催化剂活性组分发生了严重的烧结团聚[14],铜晶粒稳定性很差。而CSY-750 与CSY-450 相比,Cu0特征衍射峰的相对强度和峰形变化并不明显,且铜晶粒平均尺寸仅从14.0 nm增加到16.0 nm,催化剂的烧结团聚程度得到有效缓解,铜晶粒具有较好的稳定性[15]。由此可以说明,Y 改性能明显改善Cu/SiO2催化剂铜晶粒的稳定性,从而显著提高催化剂的高温抗烧结能力。

2.2 铜晶粒的分散度及其尺寸分布

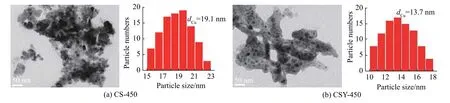

图 2 还原后催化剂CS-450 和CSY-450 的TEM 图和铜晶粒尺寸分布图Fig. 2 TEM images and Cu crystallite size distributions of CS-450 and CSY-450 catalysts after reduction

还原后CS-450 催化剂和CSY-450 催化剂的晶粒分散度及其尺寸分布可通过TEM 表征得到,如图2所示。催化剂TEM 图中深黑色颗粒为铜组分,浅灰色颗粒为SiO2或稀土氧化物[16]。对比CS-450 催化剂和CSY-450 催化剂的TEM 图可以看出,CS-450 催化剂铜颗粒的粒径明显较大,且存在较为严重的团聚现象,而CSY-450 催化剂铜颗粒的粒径较小,分散性也明显优于CS-450 催化剂,说明Y 改性能够显著提高Cu/SiO2催化剂活性组分的分散性,从而暴露出更多的铜活性位点,有利于提高催化剂的活性[17]。另外,通过分析图2 可以更直观地看出,Y 改性后,Cu/SiO2催化剂铜晶粒的平均粒径从19.1 nm 减小到13.7 nm,与根据XRD 图和谢乐公式计算出的结果相符。

2.3 催化剂的物理结构特性

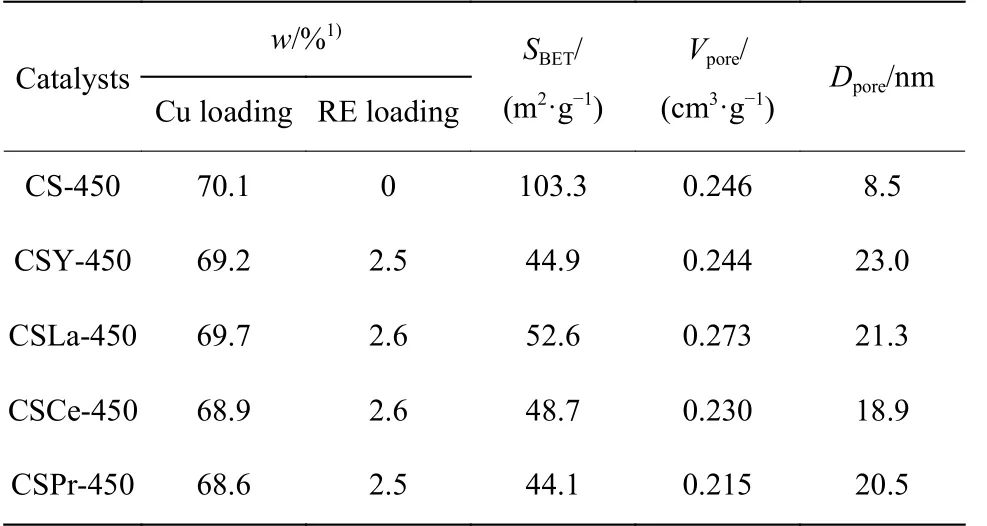

催化剂的物理结构特性也是影响催化剂性能的重要因素,因此对焙烧后各催化剂进行了ICP-AES和BET 表征,结果如表1 所示。从表1 可以看出,各催化剂的实际铜负载量相差不大。另外可以发现,稀土元素(Y、La、Ce、Pr)改性对Cu/SiO2催化剂的孔结构影响显著。未改性Cu/SiO2催化剂的比表面积(SBET)为103.3 m2/g,总孔容(Vpore)为0.246 cm3/g,平均孔径(Dpore)为8.5 nm。稀土元素改性后,催化剂的比表面积明显减小,平均孔径显著增大,总孔容变化不大,其中,La 改性后催化剂比表面积和总孔容最大,Y 改性后催化剂平均孔径最大。

图3(a)示出了各催化剂的N2吸附-脱附等温曲线图。根据国际纯粹与应用化学联合会(IUPAC)分类,各催化剂的N2吸附-脱附等温曲线均为IV 型,且均出现H3 型滞后环,说明各催化剂均具有典型的介孔结构特征,且孔道多为片状粒子堆积成的大小形状不均的狭缝孔。图3(b)示出了各催化剂的孔径分布图。从图3(b)可以更加直观地看出,各催化剂的孔道基本为介孔(2 nm<Dpore<50 nm),有少量大孔的存在,这与各催化剂等温线未出现极限平衡吸附值相符。另外可以发现,未改性Cu/SiO2催化剂表现出明显的双孔分布结构,孔径分布集中在3.6 nm 和12.7 nm,使用等温线吸附分支数据分析也证实了双孔分布的存在[18]。而稀土元素改性后,催化剂的孔径分布较为集中,在21 nm 左右。

表 1 各催化剂的物理结构特性Table 1 Physical Textural properties of the catalysts

以上结果可从3 方面进行解释:(1) SiO2的比表面积远大于稀土氧化物,稀土元素改性后,SiO2的相对含量降低,致使催化剂比表面积下降;(2) 稀土元素改性可能堵塞了催化剂的部分小孔径孔道,致使催化剂小孔径孔道减少,比表面积减小,平均孔径增大;(3) 稀土元素的引入可能导致不稳定小孔径孔道的塌陷,催化剂孔结构发生了重组[19]。

2.4 催化剂的还原性质

图 3 各催化剂的(a)N2 吸附-脱附等温曲线和(b)孔径分布图Fig. 3 (a) N2 adsorption-desorption isotherm curves and (b) pore size distribution curves of the catalysts

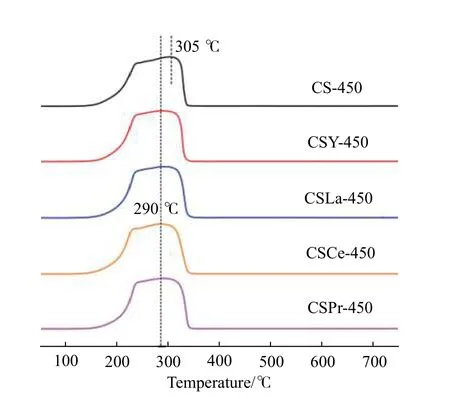

为了进一步探究稀土改性对催化剂还原性质的影响,对焙烧后各催化剂进行了H2-TPR 表征,如图4所示。从图4 可以看出,各催化剂均从150 ℃左右开始还原,并在340 ℃左右还原完全,各催化剂的还原起始温度和还原终止温度相差不大。另外,各催化剂的还原耗氢峰均很宽,很显然是由多个还原峰叠加而成,这些还原峰与组分尺寸和组分分散度等因素有关,低温还原峰通常为尺寸较小和分散性较好的组分的还原峰,高温还原峰通常为体相或堆积组分的还原峰[20]。从图4 可以明显发现,未改性Cu/SiO2催化剂的还原主峰在305 ℃左右,而稀土元素(Y、La、Ce、Pr)改性后,催化剂的还原主峰均向低温偏移,在290 ℃左右,说明稀土元素改性后,Cu/SiO2催化剂中CuO 更易被还原成Cu2O 或Cu0,有利于提高催化剂的活性,这与稀土元素改性减小了铜组分的尺寸和促进了活性组分的分散密切相关。

图 4 各催化剂的H2-TPR 图Fig. 4 H2-TPR patterns of the catalysts

2.5 催化剂的表面酸性

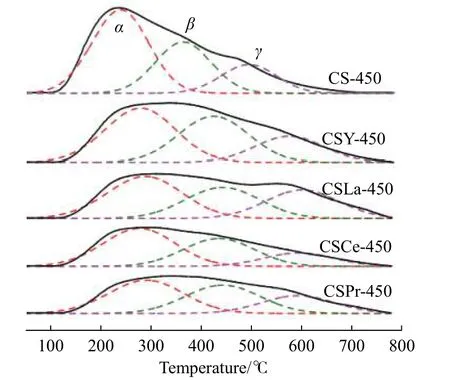

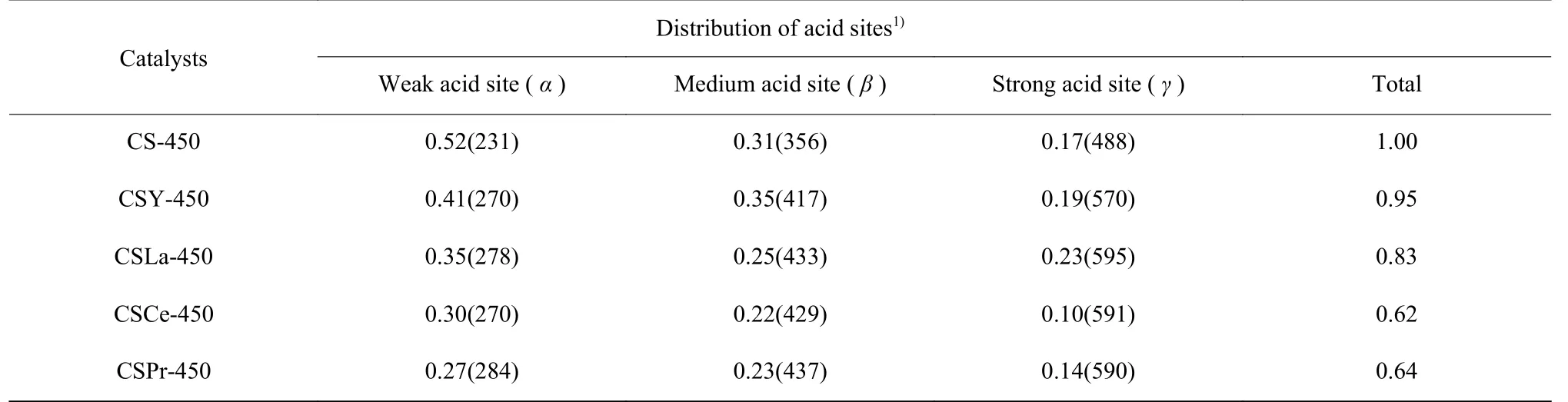

还原后各催化剂的表面酸性可通过NH3-TPD 表征进行分析,如图5 所示。从图5 可以看出,各催化剂NH3脱附峰重叠较为严重,对其进行高斯拟合后可以发现,各催化剂均存在3 个主要的NH3脱附峰,即α 脱附峰(<300 ℃)、β 脱附峰(300~450 ℃)和γ 脱附峰(>450 ℃),分别对应于弱酸位、中强酸位和强酸位3 种不同强度的酸性位[21]。

图 5 还原后各催化剂的NH3-TPD 图Fig. 5 NH3-TPD patterns of the catalysts after reduction

表2 所示为还原后各催化剂表面的酸性位分布情况。从表2 可以明显看出,稀土元素(Y、La、Ce、Pr)改性对Cu/SiO2催化剂表面酸强度和酸量影响显著。稀土元素改性后,催化剂各酸性位温度均明显向高温方向移动,说明稀土元素改性后,催化剂表面酸强度均明显增加。另外可以发现,稀土元素改性后,催化剂表面弱酸量的占比明显减小,酸量向中强酸位和强酸位转移,Y 改性后的催化剂表面中强酸量最多。稀土元素改性后,催化剂表面总酸量也有所减少,总酸量排序为:CSY-450>CSLa-450>CSPr-450>CSCe-450,这可能与稀土氧化物表面具有强碱性、催化剂比表面积减小等原因有关。催化剂表面合适的酸强度和酸量有利于活性位上醋酸乙酯的吸附活化和乙醇的脱附,促进反应正向进行。

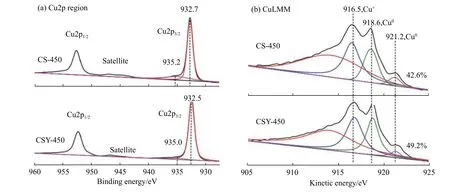

2.6 催化剂表面的铜物种组成

还原后CS-450、CSY-450 催化剂的Cu2p XPS能谱如图6(a)所示。从图6(a)可以看出,CS-450 和CSY-450 的Cu2p 区域主要由2p1/2和2p3/2组成,且在940~950 eV 处出现卫星峰,该卫星峰与Cu2p3/2935.2 eV(935.0 eV)处的峰均是Cu2+的特征峰[22]。从图6(a)可以明显发现,CS-450 的Cu2+特征峰均较大,而CSY-450 的Cu2+特征峰都较小,说明CSY-450 在经过300 ℃纯氢还原2 h 后,催化剂表面的Cu2+含量明显减少,Y 的添加能够促进Cu/SiO2催化剂的还原,与H2-TPR 的表征结果相符。

表 2 还原后各催化剂表面的酸性位分布情况Table 2 Distribution of acid sites on the surface of catalysts after reduction

Cu2p3/2932.7 eV(932.5 eV)处的峰是Cu+或Cu0的特征峰,为了进一步区分Cu+和Cu0,则需对还原后CS-450 和CSY-450 催化剂的X 射线诱导电子能谱(XAES)谱图进行分析。图6(b)所示为两种催化剂的俄歇峰(CuLMM)谱图,对谱图进行高斯拟合后可以发现,两谱图均主要由4 个峰叠加而成,918.6 eV和921.2 eV 处的峰归结为Cu0的特征峰,916.5 eV 处的峰归结为C+的特征峰,913.7 eV 处的峰归结为Cu+和Cu0特征峰的叠加[7]。根据918.6、921.2 eV 和916.5 eV 处的特征峰可分别计算出还原后CS-450 和CSY-450 催化剂表面的n(Cu0)/n(Cu0+Cu+)分别为42.6%和49.2%。有研究表明,在酯催化加氢过程中,Cu0可以解离吸附H2,而Cu+则可以稳定乙酰基和甲氧基,并可作为亲电子位或路易斯酸位极化C=O 键[23]。当n(Cu0)/n(Cu0+Cu+)接近50%时,催化剂的活性最高[24]。从图6(b)可知,Y 改性后,Cu/SiO2催化剂表面n(Cu0)/n(Cu0+Cu+)更接近50%,Cu0和Cu+之间协同作用更好,有利于反应物醋酸乙酯的吸附活化和氢气的解离吸附,从而提高催化剂的活性。另外,Cu+作为一种弱酸位可调节催化剂表面酸性[25],结合NH3-TPD 表征结果可以发现,Y 改性后催化剂表面Cu+含量有所减少,这或许是Y 改性后催化剂表面弱酸量和总酸量减少的原因之一。

图 6 还原后各催化剂的(a)Cu2p XPS 能谱图和(b)XAES 能谱图Fig. 6 (a) Cu2p XPS spectra and (b) XAES spectra of the catalysts after reduction

2.7 催化剂的加氢性能评价

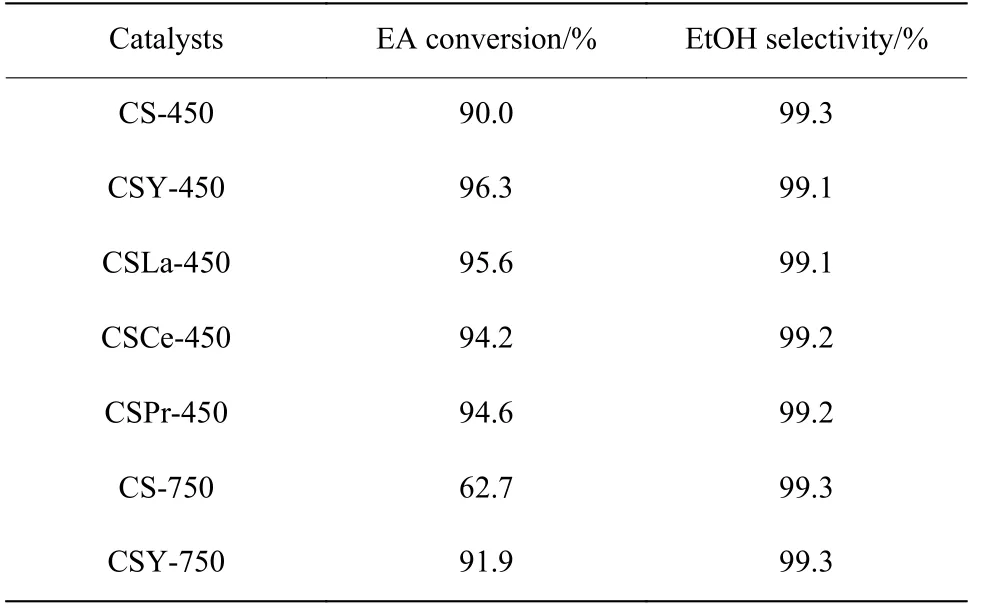

在还原温度300 ℃、还原时间2 h、反应温度250 ℃、反应压力2.0 MPa、质量空速5.0 h-1、氢酯比5.0 的反应条件下,探究了不同稀土元素(Y、La、Ce、Pr)改性对Cu/SiO2催化剂催化醋酸乙酯加氢制乙醇的影响,如表3 所示。

通过对比450 ℃焙烧后各催化剂的催化加氢性能可以看出,各催化剂的催化加氢性能高低顺序为:

CSY-450>CSLa-450>CSPr-450>CSCe-450>CS-450。未改性Cu/SiO2催化剂的加氢活性最差,醋酸乙酯转化率仅为90.0%,乙醇选择性为99.3%,而稀土元素(Y、La、Ce、Pr)改性后,催化剂的转化率均明显提高,选择性略有降低,其中Y 改性后的Cu/SiO2催化剂加氢活性最高,醋酸乙酯转化率可达96.3%,乙醇选择性为99.1%。结合各催化剂的表征结果可以发现,催化剂的加氢活性与催化剂活性组分铜的晶粒尺寸和催化剂的孔径大小存在明显的相关关系,即催化剂铜晶粒尺寸越小,催化剂的孔径越大,则催化剂加氢活性就越高。这是因为催化剂铜晶粒尺寸减小,铜组分的分散性会有所提升,催化剂更易还原,从而会有更多铜活性位点暴露,催化剂的加氢活性就会越高。而催化剂的孔径增大,有利于反应物醋酸乙酯和氢气进入催化剂内表面,从而充分利用内表面反应活性位,有利于反应产物乙醇的及时脱附,促使反应正向进行,提高催化剂的加氢活性。因此,稀土元素改性后催化剂铜晶粒尺寸的减小和孔径的增大可能是其加氢活性显著提高的关键原因。另外可以发现,Y 改性后的Cu/SiO2催化剂更易还原,且具有更加合适的n(Cu0)/n(Cu0+Cu+),其加氢活性也更高。值得注意的是,稀土元素改性后,催化剂表面酸强度明显增强,酸量也由弱酸位向中强酸位和强酸位转变,这或许是稀土元素改性后催化剂对乙醇选择性略有降低的原因。催化剂表面酸强度的增强与酸量由弱酸位向中强酸位和强酸位的转变,有利于反应物醋酸乙酯的吸附和活化[8],从而提高催化剂的转化率,但同时也增强了对产物乙醇的吸附和活化,导致产物乙醇无法及时脱附并进一步反应,使乙醇选择性有所下降。

表 3 各催化剂的催化加氢性能Table 3 Catalytic hydrogenation performances of the catalysts

通过对比CS-450、CS-750、CSY-450 和CSY-750 的催化加氢性能可以看出,将催化剂焙烧温度从450 ℃提升到750 ℃后,未改性Cu/SiO2催化剂和Y 改性Cu/SiO2催化剂的醋酸乙酯转化率均有不同程度的下降,而乙醇选择性则变化不大。未改性Cu/SiO2催化剂的醋酸乙酯的转化率从90.0%急剧下降到62.7%,而Y 改性Cu/SiO2催化剂的醋酸乙酯的转化率从96.3%仅下降到91.9%,下降幅度明显减缓。结合XRD的表征结果可以看出,催化剂加氢活性的下降是由于铜晶粒尺寸增大并发生了烧结团聚,活性组分分散性降低所致。由此可以说明,Y 改性确实能显著提高Cu/SiO2催化剂的高温抗烧结能力,从而具有更好的催化剂高温热稳定性。

2.8 催化剂的稳定性能评价

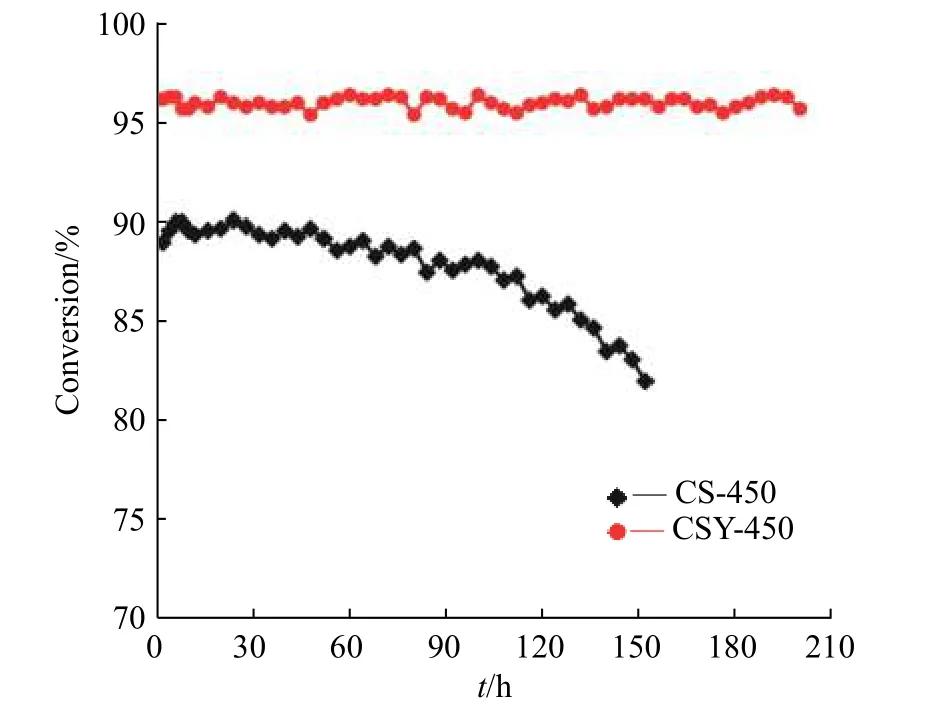

在还原温度300 ℃、还原时间2 h、反应温度250 ℃、反应压力2.0 MPa、质量空速5.0 h-1、氢酯比5.0 的反应条件下,考察了CS-450 和CSY-450 催化醋酸乙酯加氢制乙醇的稳定性能,由于催化剂的乙醇选择性随反应时间变化均较小,因此仅分析醋酸乙酯转化率随反应时间的变化情况,如图7 所示。

图 7 CS-450 和CSY-450 催化剂的稳定性能Fig. 7 Stability of CS-450 and CSY-450 catalysts

从图7 可以明显看出,在200 h 的稳定性测试中,CSY-450 催化剂作用下醋酸乙酯的转化率始终在96.3%上下波动,并未出现明显的下降趋势;而CS-450催化剂作用下醋酸乙酯的转化率在反应50 h 内保持在90.0%上下波动,但反应50 h 后便开始逐渐下降,反应150 h 时醋酸乙酯转化率已经降到82.0%。由此可以说明,未改性Cu/SiO2催化剂的稳定性较差,而Y改性能够显著提高Cu/SiO2催化剂的稳定性能,并使其具备优良的运行稳定性。另外可以看出,与CSY-450 催化剂相比,CS-450 催化剂存在一个明显的反应诱导期,反应6 h 后才达到稳定状态,这可能与Y 改性Cu/SiO2催化剂具有较高的反应活性、催化剂更易还原等因素有关。

3 结 论

采用并流共沉淀法制备了不同稀土元素(Y、La、Ce、Pr)改性的Cu/SiO2催化剂,研究了不同稀土元素改性对Cu/SiO2催化剂催化醋酸乙酯加氢活性的影响。结果表明:

(1) 稀土元素(Y、La、Ce、Pr)改性后,Cu/SiO2催化剂的铜晶粒尺寸明显减小,活性组分分散度和孔径显著增大,催化剂更易还原。同时,稀土元素(Y、La、Ce、Pr)改性还使催化剂表面酸强度明显增强,酸量由弱酸位向中强酸位和强酸位转变。

(2) 稀土元素(Y、La、Ce、Pr)改性均能显著提高Cu/SiO2催化剂催化醋酸乙酯加氢制乙醇的活性,且与催化剂的铜晶粒尺寸和孔径大小存在明显的相关关系。其中,Y 改性的Cu/SiO2催化剂因具有最小的铜晶粒尺寸、最大的孔径以及较为合适的表面酸性和n(Cu0)/n(Cu0+Cu+)而具有最高的加氢活性。

(3) Y 改性能显著提高Cu/SiO2催化剂铜晶粒稳定性,从而具有优良的高温抗烧结能力和稳定性能。