浅谈蓝光测量在汽车外覆盖件模具制造过程中的应用

2020-03-03杨海龙徐伟检邵朋朋上海赛科利汽车模具技术应用有限公司上海汽车车身先进制造工程技术研究中心

文/杨海龙,徐伟检,邵朋朋·上海赛科利汽车模具技术应用有限公司,上海汽车车身先进制造工程技术研究中心

随着汽车行业的快速发展,市场竞争日益激烈,特别是最近几年,社会需求变化加快,新能源汽车的快速增长,新车型需要及时上市,开发周期越来越短。对于汽车模具行业而言,我们需要加快制造周期。测量作为模具制造的一个环节,快速提供全面的测量结果,能够有效帮助制定整改方案,提高零件质量,缩短模具开发周期。

零件测量方式

常见零件测量方式有:手工测量、三坐标测量、蓝光测量,三种测量方式的优缺点详见表1。

其中蓝光测量分为手动蓝光测量和自动蓝光测量。

手动蓝光测量:通过人操作测量镜头,逐步拍摄测量。人为因素影响较大,测量可达率不稳定,效率不高。

自动蓝光测量:通过机械臂控制测量镜头,编程实现测量路径,测量可达率稳定,无需Mapping,测量效率高。

本文主要介绍自动蓝光测量在汽车外覆盖件模具制造过程中的应用。

自动蓝光测量

自动蓝光测量设备组成

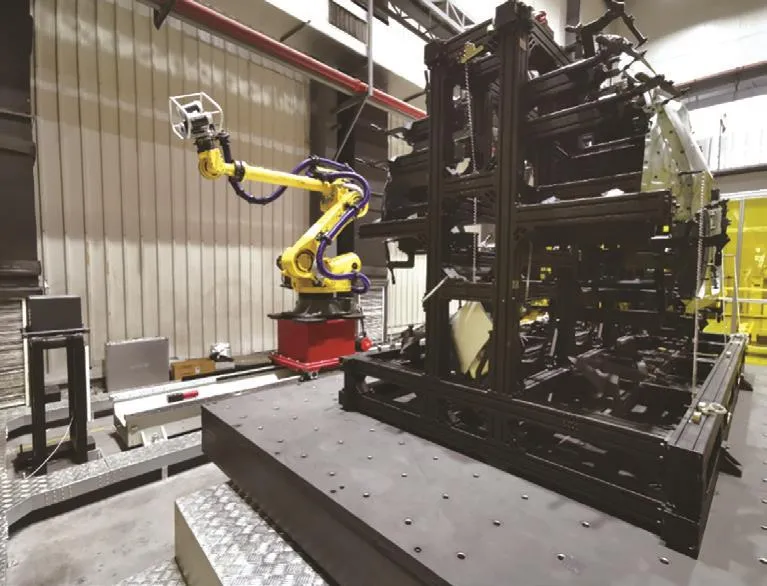

自动蓝光测量设备组成:测量镜头、机械臂、导轨、转台。测量镜头安装在机械臂上,机械臂安装在导轨上,可以扩大测量范围,检具通过快速定位孔摆放在转台上,转台可旋转,保证零件背面也可测量。本文使用的是海克斯康的蓝光测量系统,如图1所示。

表1 常见零件测量方式对比

图1 自动蓝光测量系统

蓝光测量原理

蓝光扫描测量系统采用非接触光学测量原理,通过光栅投影的方式实现点云获取,搭载机器人、导轨、转台等运动机构实现大范围柔性测量,高密度点云测量,真实还原物体的丰富表面细节。

WLS拍照式测量系统工作原理

WLS拍照式测量系统采用最新蓝光技术、通过非接触三角光源法的测量原理,将一定模式的结构光投射到物体表面,在表面形成由被测物体表面形状所调制的光学三维图像。

由三组工业级相机从不同视角拍摄获得物体表面二维、三维的图像及点云数据。再利用三维重构技术计算处理(Coreview Measurement 软件)得到物体表面的三维坐标信息,如图2所示。

图2 相机及测量示意图

Mapping 相机定位系统——保证精度

两根1.5米高精度比例尺(图3)包含:48对长度以保证高重复性精度。

使用带有重复精度的CODE编号点(图4),对大尺寸物体的测量定位提高重复性精度。

图3 比例尺

图4 CODE编号点

镜头

总共三个镜头分别为第一列、第二列、第三列,每个镜头都会采集目标点图像、表面图像、特征图像,如图5所示。

此种拍摄方法采用点云+照片的独特计算方式,三组镜头同时获得2D图像,能快速精确的测量,通过照片的灰度差来计算孔和边界线(图6),可消除点云拟合带来的误差,使得孔位和边线的测量十分准确。

图5 三个镜头采集的图像

图6 通过照片的灰度差来计算孔和边界线

自动蓝光编程流程

⑴贴点。检查零件数模测点,确定拍摄零件表面区域,在所需区域均匀贴点,间隔以8cm为宜(图7),保证大相机镜头至少有6个点,需根据零件表面变化方向进行调整。根据测点在tech软件中的猫头鹰拍摄角度确认是否需要贴九宫格(图8),一般以默认贴九宫格为宜,提高精度。

图7 零件上贴点

图8 检具上贴九宫格形式的点

⑵Mapping。摆放两根比例尺,以一横一纵为宜(图9),能做到半包围检具,保证定位精度。放置CODE编码点(图10),标尺附近摆放小部分,小点区域摆放大部分,以保证将标尺定位、小点拍出来。同上,需保证小相机镜头至少有6个CODE编码点,且每几张照片中都要有2~4个相同CODE编码点在内,若其中一张照片中只有单独的6个CODE编码点,此张照片等同作废。

图10 CODE编码点摆放

⑶新建测量程序。在Croview tech中建立测量程序,导入零件数模、测点。

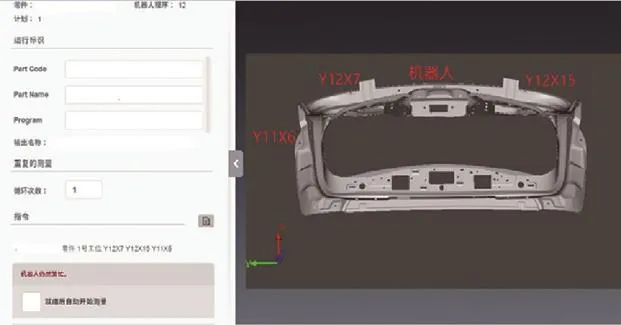

⑷编程。在机器人控制手柄中建好程序头尾,主要信息有程序循环编号、编程工位、速度控制等。之后,根据测点镜头位置手动控制手柄将机器人移到合适位置进行记点拍摄,点与点之间需要适当添加安全位置,避免机器人碰撞检具等其他物体。

⑸验证。先手动验证机器人路径是否安全,确认路径以及拍摄编号对应无误,再从tech软件中进行智能自动验证,验证之前需对分块属性设定稳定时间,根据机器人头部稳定情况设定,以4s为宜。智能验证分三个步骤:一是自动校准;二是分块拍摄并计算;三是TCO校准。其中第一步可单独进行,第三步表示验证可通过。

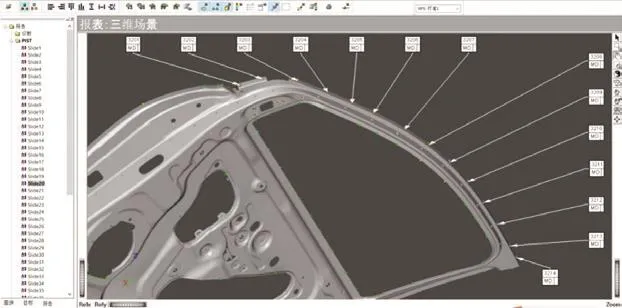

⑹报告。测点对应公差插入之后,打开公差带才可做报告,报告每一页的布局可自行调整,以数据直观表达为宜,最后PIST属性中勾选用于自动导出测量报告,如图11所示。

图11 测量报告

⑺测量指导。测量指导主要以图像和文字描述的形式方便测量员根据指导做出正确操作,主要信息有检具的定位信息以及检具状态,有特殊测量也要做文字描述,如图12所示。

图12 测量指导

蓝光测量应用

正常测量

满足正常的零件测量。检具通过快速定位孔,按照编程时的位置摆放到转台上,零件安装到检具上,完成装夹,自动蓝光按程序测量,导出测量报告。

特殊测量

对零件在检具上的状态进行调整,模拟整改方案,测量后查看结果,初步验证整改方案结果,如图13所示,能有效提高整改效率,减少无用工作。

图13 模拟试验测量结果

批量测量

自动蓝光测量效率较高,能满足批量测量,保证在较短时间内完成多件测量,避免测量零件长期悬挂摆放带来的变形偏差。可以通过软件,计算批量测量的结果,进行CP、CPK分析,形成重复性报告,如图14所示。

图14 重复性报告

工序件测量

部分工序件也能固定到检具上,在测量臂无运动干涉风险的情况下,也可以测量冲压工序件,用于零件问题分析,便于查出在哪一工序产生问题,发现问题根源,制定有针对性的整改方案。

生产测量

自动蓝光测量效率很高,也可以用作生产测量,根据要求,进行首件、末件等抽样零件的测量,既能提供全面的零件状态报告,也能满足生产节拍需求,减少停机等待时间。

模具型面扫描-手动蓝光

对于加工完的模具,可以进行型面扫描,拟合判断加工准确性。对于调试过程中的模具,可以进行扫描,判断型面基准是否超差(图15),判断模具是否有问题。

图15 模座扫描报告

测量结果处理

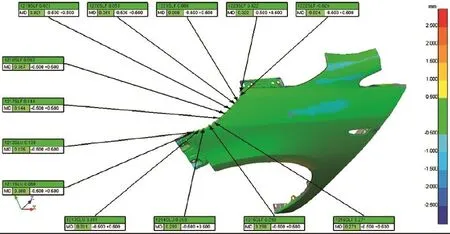

蓝光测量可以导出多种测量结果,常用的有PDF形式的测量报告,显示色差图和各测点结果,如图16所示。

图16 PDF形式的测量报告

也可以导出CTO文件,通过另一个查看软件CoreView Pro,便于其他人员在自己工位,查看测量数据,根据自己的需求,获取额外的测量信息,完成整改方案。

结束语

蓝光测量在冲压件上的使用越来越广泛,同时也越来越高效。能有效缩短冲压件模具的开发周期,监控零件质量。随着实际应用的积累,现场使用和测量技术研发相互促进,蓝光测量能成为汽车行业发展的一大助力。