大行程皮带自移机尾开发探析

2020-03-02董海宁

董海宁

【摘 要】煤炭在我国能源结构中有着其他能源无法替代的作用。在煤矿开采中,现有的皮带机自移机尾行程短、效率低。为了提高工作面生产效率,减轻井下综采工作面工人的劳动强度,减少操作人员数量,不断满足市场需求,增强公司产品市场竞争力,促进综采技术的发展,研制大行程的皮带自移机尾已成为迫切要求。

【Abstract】Coal plays an important role in China's energy structure, which cannot be replaced by other energy sources. In coal mining, the self-moving tail of existing belt-conveyor has a short stroke and low efficiency. In order to improve the production efficiency of the mining face, reduce the labor intensity of the workers in the underground fully-mechanized mining face, reduce the number of operators, continuously meet the market demand, enhance the market competitiveness of the company's products, and promote the development of fully-mechanized mining technology, it has become an urgent requirement to research and manufacture a large stroke belt-conveyor self-moving tail.

【关键词】皮带机;皮带自移机尾;研制

【Keywords】belt-conveyor; belt-conveyor self-moving tail; research and manufacturing

【中圖分类号】TD63+4 【文献标志码】A 【文章编号】1673-1069(2020)12-0195-02

1 项目概述

1.1 立项依据

我国是煤炭生产和消费大国,2019年全国煤炭产量达到38.5亿吨。我国一次能源的58%来自煤炭,煤炭在我国能源结构中有着其他能源无法替代的作用。传统的顺槽转载机所配皮带机机尾为简易机尾,虽然可以满足转载机与其配合实现6~8m的行程,但其结构性差、强度低,机械化程度不高,不能实现自行移动,只能依靠传统的单体支柱及拉移油缸实现自移前行,在实施普通皮带机尾移动时,一般需要3~4人相互配合搬运、支护单体液压支柱、连接拉移油缸、接液压管路等一系列高强度、高危险的劳动。现有的皮带机自移机尾采用一刀一移或三刀一移的工作方式,最大行程约3m。如此频繁地移动皮带机尾就会频繁地拆除皮带机中间架体,而每拆除一架皮带机中间架至少需要2名矿工花费20min才能完成。因此,现有的皮带机自移机尾也不利于提高生产效率。

为了提高工作面生产效率,大大减轻井下综采工作面工人的劳动强度,减少操作人员的数量,满足市场需求,增强公司产品的市场竞争力,推动综采技术的发展,研制大行程的皮带自移机尾势在必行。

1.2 技术指标

1.2.1 总体技术指标

①该大行程自移机尾行程达到7.2m,推移缸最大推力485kN,可实现一个大生产班只收缩一次皮带的目标。

②该机能实现与胶带宽度1400mm的皮带机配套使用。

③该机能实现皮带跑偏调整,调整行程为200mm;同时,还具有转载机推移方向校直功能,校直行程为±125mm。

1.2.2 详细技术参数

适应胶带宽度:1400mm;

整机长度:16m;

推移缸直径:140mm;

推移缸最大推力:485kN;

推移行程:7200mm;

调高缸直径:160mm;

调高缸行程:200mm;

调高缸最大调高力:633kN;

校直缸直径:100mm;

校直缸行程:±125mm;

校直缸最大校直力:247kN。

2 项目研究目标、研究内容及技术难点

2.1 研究目标

研制一台适应带宽1400mm,自行前移行程可达6~8m的大行程皮带自移机尾,实现自动推移及调平、调偏功能,减少皮带与自移机尾的磨损。

2.2 研究内容

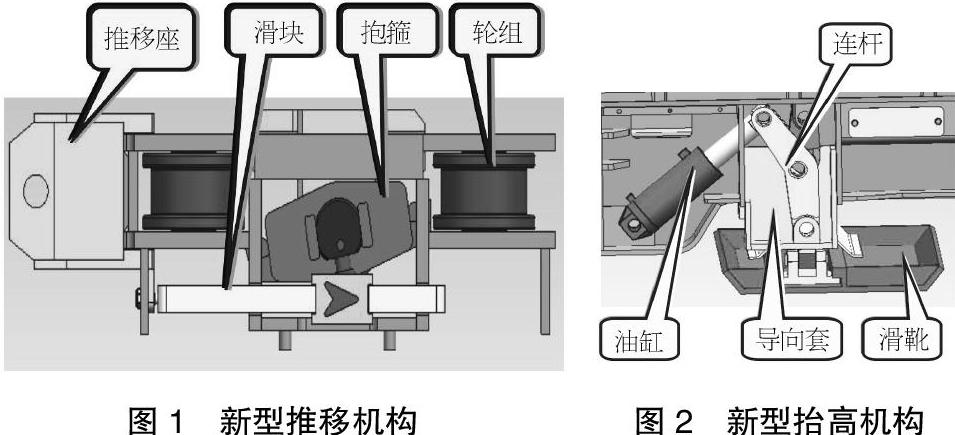

①新型推移机构(见图1)的设计

构自由向前行走。推移自移机尾时,推移油缸伸出推动推移座带动滑块向右运动,抱箍卡住导轨上的止动块抱死导轨,推动自移机尾整体向前移动。当一个行程结束时,收回油缸带动推移机构收回并进行下一次推移,以此来实现多次大行程推移。

②新型抬高机构(见图2)的设计

本新型抬高机构采用油缸连杆机构,通过油缸和2个连杆配合运动来抬起架体。在降低皮带机自移机尾导轨接触面高度的前提下,增加皮带机自移机尾的抬高行程。本机构是一种“增力”机构,当架体抬起至最高状态时,抬高力约为油缸推力的3倍。

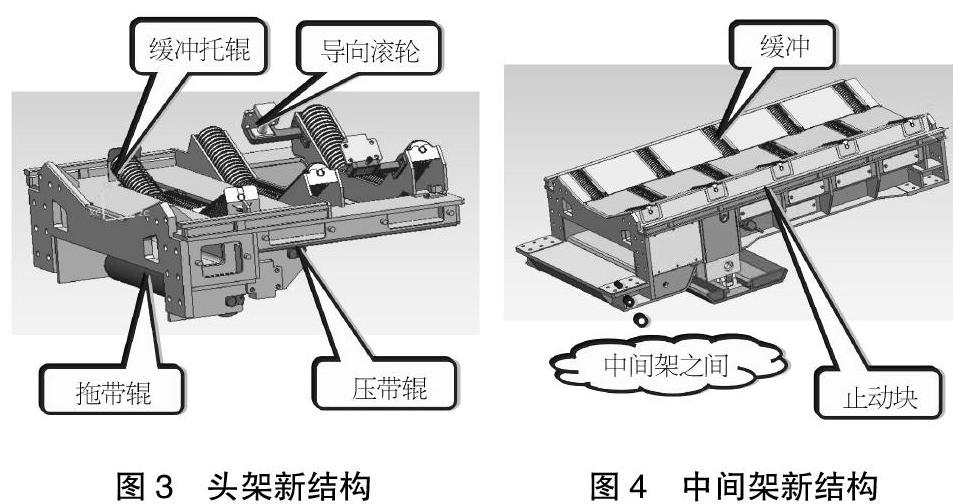

③头架新结构(见图3)的设计

在头架设置缓冲托辊,可防止皮带与中板的磨损。设置导向滚轮防止皮带跑偏。通过压带轮和托带辊的配合作用,保证皮带通过时既不会与底板刮蹭也不会跳起。

④中间架新结构(见图4)的设计

中间架与其他架体的连接采用螺栓连接的方式,在加工制造过程中不需要与相连的架体配合加工,可大大降低加工难度。中间架布置缓冲托辊,可有效防止皮带与中板的磨损。中间架设置封闭式管路结构,解决管路布置凌乱的问题。导轨上设计止动块,与推移机构配合实现自动推移功能。

⑤尾架新结构的设计

尾架采用新型可调节式刮煤板结构,可长期有效清理机尾滚筒表面粘连的煤泥,保证皮带与机尾滚筒的啮合。

⑥小车结构的设计

小车两侧均设计有压带辊,保证皮带成槽性。小车前端连接推移油缸,保证推移缸与推移机构在同一直线。

⑦新液压系统的设计

根据大行程推移的需要,设计两个液压系统,其中抬高缸和侧移缸用一個液压系统控制,推移缸用一个液压系统控制,推移缸的操纵阀安装在转载机机头上,可随转载机移动,保证大行程推移时液压管路一起移动。

2.3 解决的主要技术难点和问题

本项目主要研究分析实现在使用行程为1500mm普通油缸的前提下使皮带自移机尾行程增加为所配油缸行程的5~6倍,达到7~10m。同时,在自行前移时能实现自动化。

3 项目的主要创新点

①该项目研制的皮带自移机尾采用往复推移的形式,自移行程可达7~10m,较传统的3m行程皮带自移机尾行程大幅提高,大大减轻井下综采工作面工人的劳动强度,提高劳动效率。

②该项目设计的新型推移机构,采用棘轮原理,可与导轨上的止动块配合完成多次油缸行程自动推移,实现在使用行程为1500mm普通油缸的前提下使皮带自移机尾行程增加为所配油缸行程的数倍,达到7~10m,此外,在自行前移时能实现自动化。

③该项目设计的新型抬高机构采用连杆机构,通过油缸和2个连杆配合运动,在降低自移机尾导轨高度的同时,增加抬高行程。本机构是一种“增力”机构,当架体抬起至最高状态时,抬高力约为油缸推力的3倍。

4 项目的应用前景

该项目研制成功后,将为公司实现产品结构调整,增强技术创新能力,增加新的经济增长点,开辟又一发展途径,这也将极大地提高公司在综采设备研制领域的国内外市场竞争能力。因此,大行程皮带自移机尾开发成功后,必将得到大面积的推广,产业化前景广阔。

项目产品皮带自移机尾批量生产后,按年产10台、每台约120万元产值计算,则项目单位每年可新增产值1200万元,新增利税360万元。

【参考文献】

【1】冯金水.大运量超重型带式输送机自移机尾设计[J].煤炭科学技术,2011,39(11):81-83+99.

【2】程博.矿用带式输送机缓冲托辊安装方式的改进[J].山东煤炭科技,2016(01):100-102.

【3】何技能,余吉军,莫贵疆,等.小型矿用带式输送机的改进设计[J].科技创新与应用,2014(31):143.