湿热环境下的PMI 泡沫材料压缩蠕变特性

2020-03-02陈吉平毛敏梁郑义珠方勇刘奎朱珠

陈吉平,毛敏梁,郑义珠,方勇,刘奎,朱珠

(1.中国商飞上海飞机制造有限公司,上海 201325; 2.浙江中科恒泰新材料科技有限公司,浙江绍兴 312369)

夹芯结构复合材料以其独有的轻质高强、功能性优异等特点一直是复合材料制造的热点研究领域。在很多的复合材料结构中也已实现夹芯结构的应用,如飞机的尾翼舵面、雷达罩、副翼及舱门等零部件。夹芯结构复合材料主要分为蜂窝夹芯及泡沫夹芯。在航空航天应用方面,蜂窝夹芯结构通常采用芳纶纸蜂窝材料,泡沫夹芯通常采用聚甲基丙烯酰亚胺(PMI)泡沫材料[1-5]。

与蜂窝芯材相比,泡沫芯材具有以下优点:

(1)泡沫芯材可形成芯格闭孔结构,因此夹芯结构可采用液体成型工艺、热压罐工艺或其它工艺实现成型制造,工艺适用性较好;

(2)泡沫芯材的加工性能好,加工余量较小,可减少材料浪费,且能通过模腔发泡技术直接成型各种复杂型面的芯材,能适用各种复杂夹芯结构成型;

(3)由于泡沫芯材芯格尺寸更小及闭孔结构的缘故,能较好地阻止水分进入夹芯结构界面或芯材内部,从而体现出更优异的耐湿热老化性能。

目前来看,较多的研究都是集中在泡沫夹芯复合材料的性能随环境因素的影响规律[6-16],但泡沫材料在成型复合材料之前,单纯的芯材在不同环境影响下同样会产生明显的结构和性能变化,并且会影响到最终复合材料零件的性能。因此,一般需要对泡沫芯材进行干燥除湿处理,所以同样有必要针对不同厚度、密度及前处理条件的泡沫芯材在不同环境下的性能变化展开研究,优化出不同泡沫芯材的干燥工艺,以保证之后成型的泡沫夹芯结构复合材料达到最优的初始性能[17]。

笔者针对PMI 泡沫材料进行了不同材料参数、前处理条件及环境参数下的吸湿及压缩蠕变性能研究,得出了这些参数对压缩蠕变性能的影响规律,且最终针对不同材料规格的泡沫芯材,得出了最优的干燥处理及储存条件。

1 实验部分

1.1 原材料

PMI 泡 沫 材 料:71WF-HT ( 密 度 为75 kg/m3,热处理)、110WF-HT (110 kg/m3,热处理)及110WF 泡沫(110 kg/m3,未处理),德国德固赛公司。

1. 2 仪器及设备

烘箱:TPSTY 型,赛普斯天宇试验设备(成都)有限责任公司;

恒温恒湿箱:HWS-250 型,上海精宏实验室设备有限公司;

压缩蠕变测试仪:WDZ-10E 型,济南全力测试技术有限公司。

1. 3 试样处理及测试

干燥( 或热) 处理:将不同厚度及密度规格的PMI 泡沫在烘箱中采用不同干燥(或热)处理参数(温度及时间)烘干,切割成尺寸为50 mm×50 mm×厚度分别为10,30,80 mm 的试样。

吸湿处理:将完成干燥(或热)处理的PMI 泡沫,切割成若干50 mm×50 mm×厚度分别为10,30,80 mm 的试样,用聚乙烯袋封装后置于恒温恒湿箱中进行处理,处理条件详见各实验过程。

压 缩 蠕 变:根 据GB/T 15048-1994 测 试泡沫压缩形变随时间的变化,计算试样的弹性形变百分率和塑性形变百分率。试样尺寸为50 mm×50 mm×厚度分别为10,30,80 mm,每组试样测试10 个样品。蠕变测试条件为180℃,0.3 MPa,2 h。蠕变率(D)根据以下公式进行计算。

式中:Di——弹性变形/初始厚度;

Dc——塑性变形/初始厚度。

2 结果与分析

2.1 吸湿对压缩蠕变性能的影响

PMI 泡沫在湿热环境下,水分向材料内部扩散,水分扩散程度越深,泡沫的变形越明显。泡沫在不同吸湿程度下的变形如图1所示。由图1中泡沫的形状可看到,图1b 的泡沫吸湿率达到6.8%时,泡沫边缘已产生明显变形,图1c 泡沫吸湿率达到7.5%时,泡沫边缘已经产生显著溶胀,导致开裂。

图1 泡沫在不同吸湿程度下的变形

水分子向泡沫内部渗透主要分为两种形式:一是水分子向泡沫内部渗透时停留在泡孔表面,而没有进入到泡沫分子链中,这种情况主要是常温时的泡沫吸湿,常温下泡沫处于玻璃态,分子活性不大,水分子向内部扩散较难,这种情况一般通过干燥处理能使得泡沫蠕变率恢复至原始状态,二是水分子向分子链内部扩散,在分子链中占据一定的空间,一部分的水分子会和酰亚胺基团(—NHCO—CH3)之间形成物理氢键,使得分子链长度增加,从而导致泡沫宏观膨胀,材料刚度下降,这种情况主要是高温条件下泡沫材料的内部分子链及外部水分子都处于高活性状态,运动能力较强,水分子更容易向分子链内扩散并结合,从而改变分子链尺寸,这种情况通过常规干燥处理无法使得蠕变率恢复至原始状态。因此,为了降低PMI 泡沫耐高温蠕变率,一般需要对泡沫进行不同条件的干燥(或热)处理。

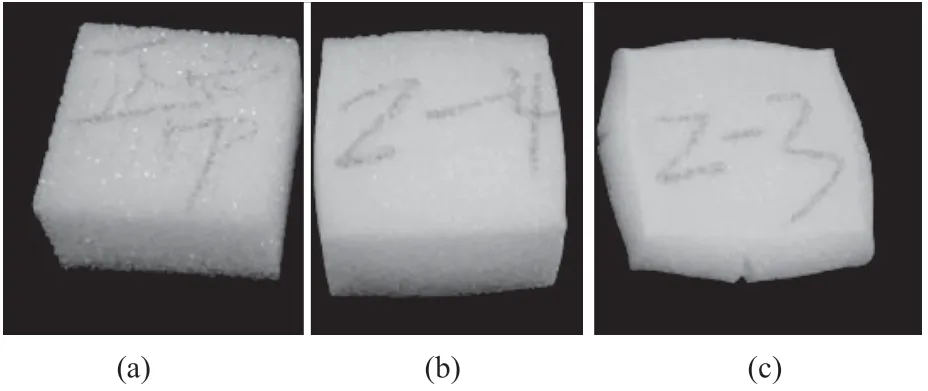

在实验中,分别采用温度26℃,相对湿度65%,32 h 及72 h 对热处理后的泡沫进行吸湿处理。图2为不同热处理泡沫吸湿-蠕变曲线。由图2 结果可以看到,当对泡沫进行热处理后吸湿,低吸湿率情况下(<0.5%),吸湿率及热处理温度对泡沫蠕变率影响总体较小,热处理温度不同导致的蠕变率变化不超过0.2%,而吸湿率变化导致的蠕变率变化不超过0.3%(最大值如图2b 所示)。

图2 不同热处理泡沫吸湿-蠕变曲线

当吸湿率较高时(≥0.5%),吸湿率对热处理温度较低的泡沫蠕变率影响显著增加,蠕变率随吸湿率升高显著升高。热处理不同导致的蠕变率变化基本处于1%~1.6%(最大值如图2c 所示),这主要是由于热处理温度低的泡沫成环基团较少,使得酰亚胺基团(—NHCO—CH3)较少,而极性更强的羧基(—COOH)较多,导致分子整体极性较强[17],因此,水分更容易向内部渗透和羧基形成分子链氢键,使得蠕变率升高。而吸湿率较低时,水分子多数停留在泡孔表面,因此,不同热处理温度条件下,吸湿率对泡沫蠕变率影响较小。

图3为不同规格泡沫的吸湿-蠕变曲线。对比不同厚度的吸湿-蠕变测试结果可以看到,密度较大的泡沫吸湿量对蠕变的影响比密度小泡沫更小,密度大的泡沫吸湿量与密度小的泡沫吸湿量对蠕变的影响随厚度增加逐渐接近,当泡沫厚度达到80 mm,两种密度泡沫吸湿量对蠕变率的影响基本一致。这主要是由于泡沫随厚度增加,蠕变率本身减小所致。

图3 不同规格泡沫的吸湿-蠕变曲线

2.2 泡沫材料厚度对压缩蠕变性能的影响

PMI 由于其化学成分及结构的原因,在湿热环境下,泡沫会主动吸潮,从而影响泡沫性能,由以上的分析结果可知,PMI 泡沫在吸潮后,蠕变率明显增加。因此,在PMI 泡沫使用前,一般需要对其进行加热干燥处理。在该研究中,首先对泡沫材料进行了不同处理的干燥,以使其性能基本恢复至原始的未吸湿状态。

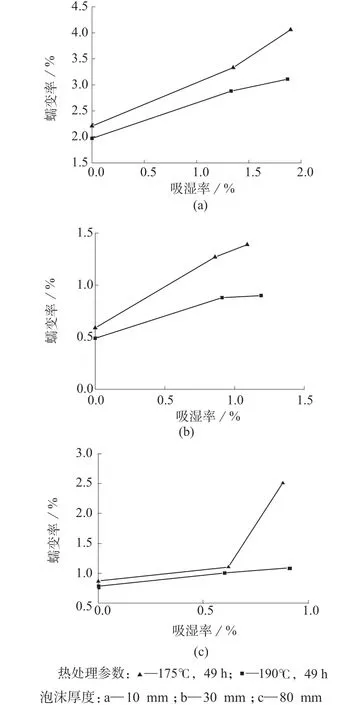

图4为不同干燥条件下泡沫蠕变率的变化。从图4对比可看到,泡沫开封后进行加热干燥时间越长,除湿效果越明显,泡沫的蠕变率越低。当泡沫材料在密封状态下贮存的时间越短,越接近未吸湿状态,在不同干燥参数下的蠕变率差距越小。图中,110WF-HT 及71WF-HT 两种泡沫一般采用铝箔袋密封,因此,干燥后的蠕变率变化明显小于采用PE袋封装的110WF 材料。

考虑到不同厚度泡沫的比表面积不同,对小厚度泡沫(10 mm,30 mm)采用130℃,3 h 进行干燥处理,对大厚度泡沫(80 mm)采用130℃,6 h 进行干燥处理。

图4 不同干燥条件下泡沫蠕变率变化

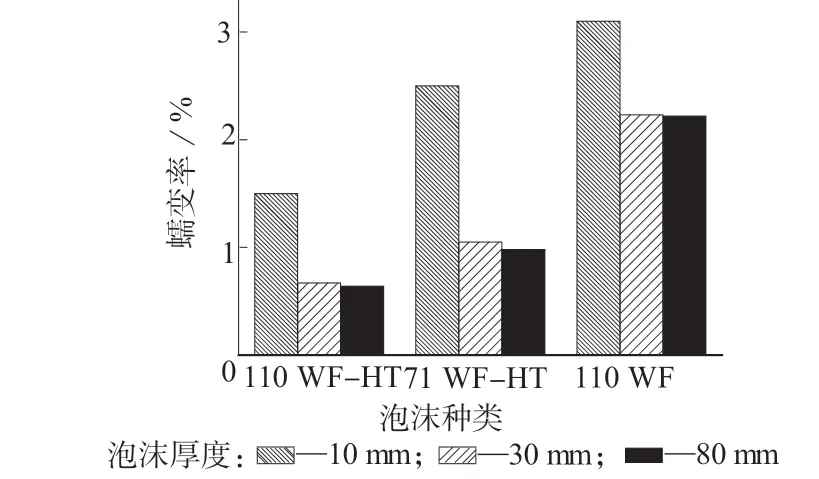

不同牌号、不同厚度泡沫在干燥后的蠕变增量的变化如图5所示,不同牌号、不同厚度泡沫在干燥后的蠕变率变化如图6所示。

图5 不同牌号泡沫蠕变增量变化

随着泡沫厚度的增加,蠕变增量增加,这是由于一方面,泡沫在受压时,压缩蠕变包括两个阶段,首先是线弹性压缩,主要是泡孔壁和泡棱的压缩变形;其次是非线性压缩,主要由于泡孔中的气体受到压缩作用产生变形,随着泡孔中气体压强逐渐增加,与外加压力趋于平衡,因此呈现非线性。针对厚度越大的泡沫,受力方向的泡孔数量越多,因此导致蠕变增量增加。另一方面,厚度越大,泡沫表面积越大,更容易吸湿,导致蠕变增量变大。

图6 不同牌号泡沫蠕变率变化

由图5 结果可见,针对三种不同牌号的泡沫,10 mm 厚度的蠕变增量分别为0.15,0.25 mm 及0.31 mm,而80 mm 厚度的蠕变增量达到0.51,0.78 mm 及1.78 mm。针对非HT 型号泡沫(未热处理),由于泡沫内基团成环程度较低,蠕变增量显著高于HT 型号泡沫(热处理)。

同时,针对同一泡沫材料,厚度越小,蠕变率越大。由图6 可见,针对三种不同牌号的泡沫,10 mm 厚度的蠕变率分别为1.5%,2.5%及3.1%,而80 mm 厚度的蠕变率分别为0.64%,0.98%及2.22%。在杨洋等[18]的研究中也指出了类似的规律。

在压缩蠕变测试过程中,由于试样表层在裁切时会发生部分孔壁结构破坏(表现为泡沫内部为100%闭孔,而表层不是),表层泡孔的耐温承压性能会差一些,在高温承压时会发生表层结构坍塌,造成蠕变量在初始阶段明显增加。同时,厚度越小,泡沫比表面积越大,更容易吸湿,导致蠕变率变大。

2.3 泡沫热处理对压缩蠕变性能的影响

经过热处理的泡沫材料能达到更低的蠕变率。但一般经过热处理后的泡沫材料(HT 型号)比未热处理的材料(非HT 型号)价格高数倍。因此,在实际应用过程中,也可针对原始未经过热处理的泡沫,采用适当的参数进行热处理,以获取接近HT 型号泡沫材料的性能。表1 为不同热处理条件下泡沫的压缩蠕变值。

表1 不同热处理条件下泡沫的压缩蠕变值

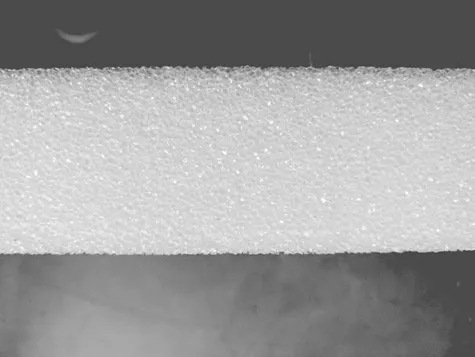

由于试验中的WF 型号泡沫热变形温度为200℃,因此分别采用175℃,49 h 及190℃,49 h 对80 mm 厚度的110WF 泡沫材料进行热处理。由表1 中数据可看到,采用190℃热处理时,初始蠕变Di大于175℃热处理,这是由于热处理温度越高,泡沫的外表层受长时间高温更容易黄化脆化(如图7 所示),导致初期短时的初始形变增大。而针对压缩蠕变Dc,热处理过程中,泡沫材料发泡过程中未完全进行的交联反应和成环反应可以进一步进行,从而提高了PMI 泡沫的交联程度和成环程度,使分子链刚性增大,同时能更好去除泡沫内的残留小分子,提高了PMI 泡沫的高温蠕变性能。因此,190℃热处理后,Dc更小。综合看,总蠕变率随热处理温度升高而下降。

图7 高温热处理后的泡沫表层

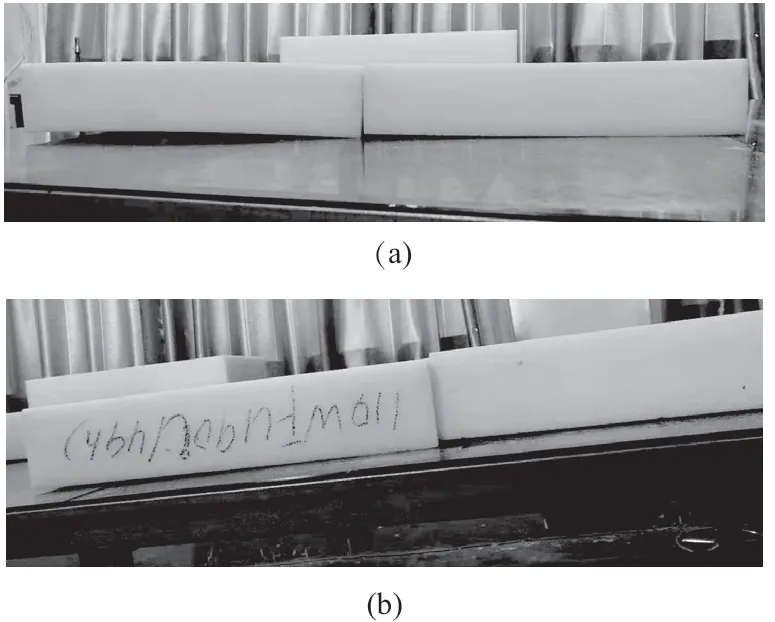

一般在热处理过程中,尤其针对大厚度泡沫材料,容易由于局部升温速率不同导致加热不均匀,从而造成热应力产生泡沫变形;若泡沫内部水分去除不彻底,高温下残留的水分子活化剧烈膨胀会破坏孔壁结构使得泡沫变形。因此,需要通过设置保温平台及控制升温速率,保证热量传递的均匀性,同时应在热处理前进行干燥处理,去除泡沫内部残留水分,从而减少泡沫材料在热处理后可能产生的变形。在本实验中,在最终的热处理温度之前,加设了160℃,3 h 的保温平台及130℃,12 h 的干燥处理,显著减小了泡沫材料的变形,如图8 所示。

图8 高温热处理后的泡沫

2.4 泡沫材料密度对压缩蠕变性能的影响

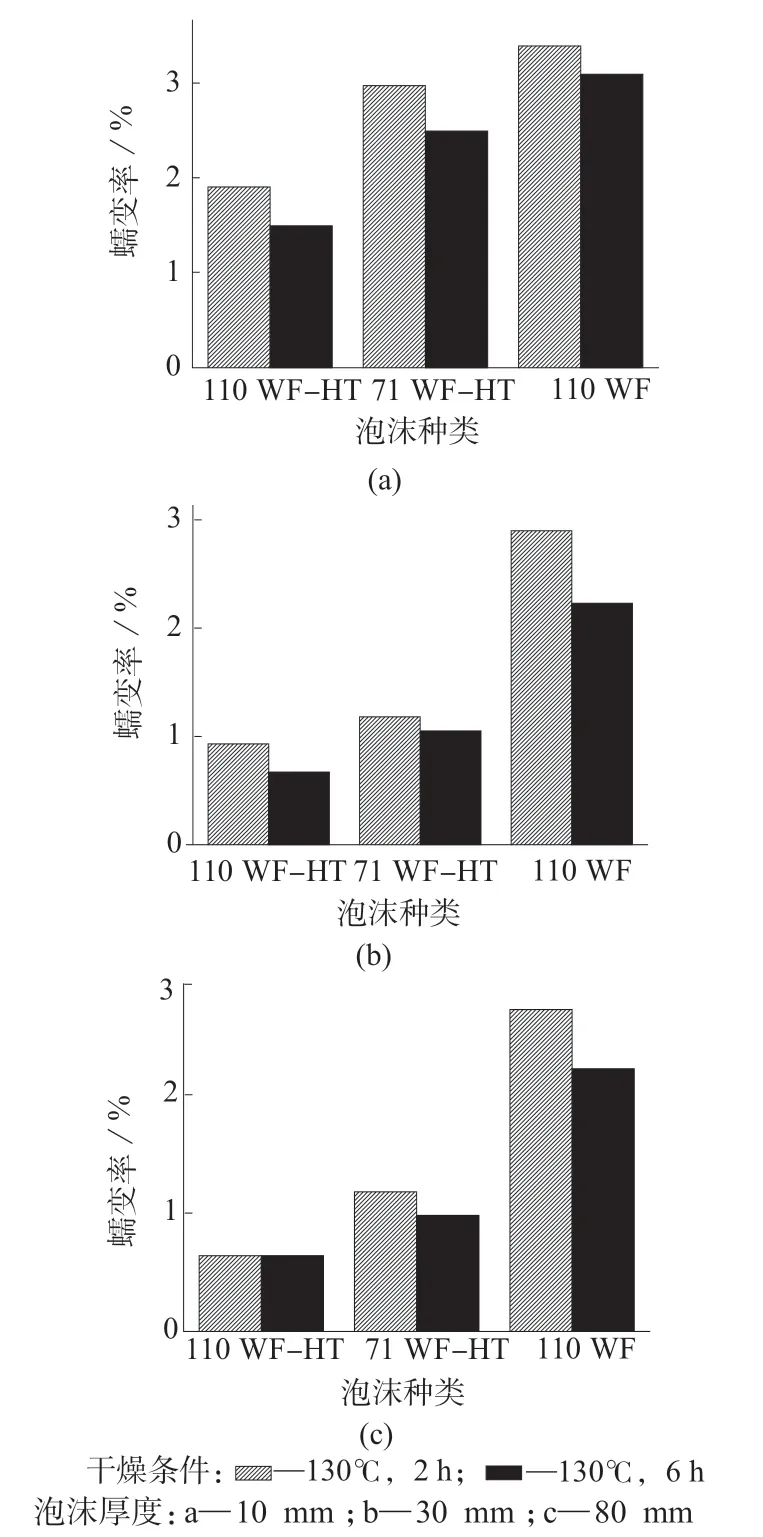

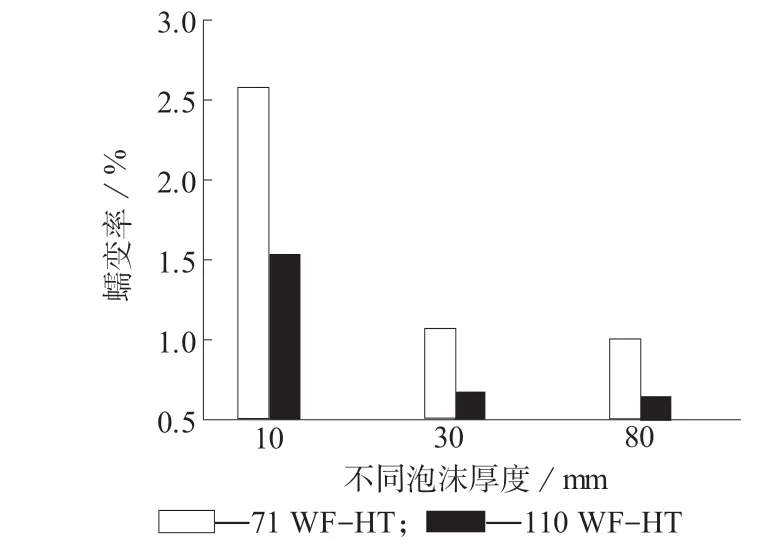

图9 为不同密度及厚度泡沫的蠕变率变化。由图9 发现,密度大的泡沫试样变形量小,蠕变率小;密度小的变形量大,蠕变率高。这与不同密度泡沫的力学性能变化原理相同,随着密度的增大,PMI泡沫材料的拉伸强度、压缩强度、剪切强度和弯曲强度均明显提高。这是由于泡沫材料的外加载荷由泡沫的发泡空心结构及基体树脂材料承受。而随着泡沫密度的增大,基体树脂的体积含量增大,基体树脂承受载荷的作用面积增大,承载能力增强,力学性能提高,抗变形能力增强[20]。

图9 不同密度及厚度泡沫的蠕变率变化

同时,在吸潮以后,由于密度大的泡沫内部孔壁较厚,且泡孔尺寸小,密度大,能有效地阻止水分子向内部进一步渗透,这也在另一方面降低了泡沫的蠕变率。

由图9 还可以发现,随着泡沫厚度的增加,不同密度泡沫材料的蠕变率差别逐渐变小,趋于一致。这主要是和2.1 节中厚度增加使得不同密度泡沫的吸湿蠕变规律趋于一致的原因相同,随泡沫厚度的增加,蠕变率本身减小所致。

3 结论

研究了泡沫在温湿度环境因素影响下,吸湿、热处理、泡沫密度及厚度对泡沫压缩蠕变性能的影响规律,得出了以下结论:

(1)泡沫吸湿会增加泡沫的蠕变率,同时随泡沫热处理,厚度及密度不同,产生不同的影响规律。当吸湿率较高时(≥0.5%),吸湿率对热处理温度较低的泡沫蠕变影响显著增加,蠕变率随吸湿率升高显著增加。而吸湿率较低时,吸湿率对热处理后的泡沫蠕变影响较小。

(2)不同厚度泡沫在干燥后,随着泡沫厚度的增加,蠕变增量增加,蠕变率减小。针对非HT 型号泡沫,由于泡沫内基团成环程度较低,蠕变增量显著高于HT 型号泡沫。

(3)当泡沫(非HT 型号)进行热处理时,热处理温度较高,初始蠕变Di较大,压缩蠕变Dc较小,综合看,总蠕变率D 随热处理温度升高而下降。热处理过程中,泡沫容易产生翘曲变形,可以通过加设热处理过程中保温平台及延长干燥处理时间来显著减小泡沫材料的变形。

(4)密度大的泡沫刚度较大,受力时较难变形,蠕变量小,密度小的泡沫刚度较小,受力时容易变形,蠕变量大。同时,随着泡沫厚度增加,不同密度泡沫材料的蠕变率差别逐渐变小,趋于一致。