编织结构复合材料RTM 成型流场仿真模拟

2020-03-02孙煜刘强黄峰马金瑞张宇

孙煜,刘强,黄峰,马金瑞,张宇

(1.中国航空工业集团公司基础技术研究院,北京 101300; 2.中航复合材料有限责任公司,北京 101300)

随着复合材料在各行各业的广泛应用,材料的耐久性设计和损伤容限设计越来越引起人们的重视[1]。传统层合结构复合材料层间强度弱、韧性低、受冲击后易分层,显著降低了复合材料结构的损伤容限和设计许用值,致使复合材料减重优势在结构设计中难以得到充分发挥。编织结构复合材料是由经纬纱在空间相互交织在一起形成的整体结构,具有厚度方向和横向方向的全方位增强,能够大幅度提高复合材料的抗层间剪切强度、耐冲击性能和损伤容限[2],可以很好地满足目前航空航天,特别是航空发动机领域对先进复合材料低质量高性能的要求。早在1988 年,美国航天局(NASA)和美国军方就先后提出了先进复合材料研究计划以及先进的轻型飞机机身结构程序(ALAFS)计划。确定将树脂传递模塑料(RTM)编织技术作为改善复合材料层间性能,提高损伤容限和耐冲击性的主要技术途径[3]。

发动机长期在振动、冷热态循环变化等严苛环境下服役,对其复合材料制件有较高的成型质量要求,而RTM 成型工艺的稳定性是复合材料制件成型质量控制的关键技术。由于发动机对复合材料风扇叶片包容机匣有较高的抗冲击要求,因此,国外采用了具有高韧性特征的专用液体成型树脂结合编织结构预制体进行成型,如国外CYTEC 公司的PR520N 树 脂、HEXCEL 公司 的RTM230ST 树脂、3M 公司的2895 树脂。该类树脂的特点是韧性好、抗冲击指标优异,但工艺操作性远不及常规的液体成型树脂,其主要的工艺难点在于高温注射(温度≥150℃)、超短时效(≤35 min)和快速变化的粘温特性(30 min 内黏度由100 Pa·s 快速升高至1 000~1 500 Pa·s),工艺窗口狭窄,工艺参数可调节范围小,工艺调节裕度小,对RTM 工艺的稳定操作的难度较大,国外在经过多年的RTM 工艺稳定性的研究的基础上已经实现了高韧液体成型树脂的大规模应用,如LEAP-X 发动机的三维机织叶片、三维机织包容机匣均采用PR520N 树脂和专利性的RTM 技术成型[4],而国内近年来刚刚开始液体成型用高韧树脂的研发,在航空复合材料领域仅开展高温短时效RTM 成型工艺的基础性研究,高温短时效RTM 成型工艺的稳定性尚未达到满足工程化生产的程度,对复杂结构的三维机织风扇叶片预制体和大尺寸的包容机匣预制体的RTM 稳定成型是巨大的工艺挑战。因此,尚需开展大量的基础研究和工艺验证。

针对高韧性树脂RTM 成型编织结构复合材料工艺参数控制这一难题,笔者研究了高韧性短时效RTM 树脂工艺特性及编织结构预制体的渗透特性,并结合PAM-RTM 软件进行RTM 成型树脂注射方案工艺仿真。优选树脂注射流道和成型工艺参数,使之能够与高韧性短时效RTM 树脂工艺窗口期相匹配,寻求航空发动机用高韧性编织结构复合材料RTM 成型工艺方法。

1 实验部分

1.1 原材料

树脂体系:1304 增韧环氧树脂体系,中航复材(北京)科技公司;

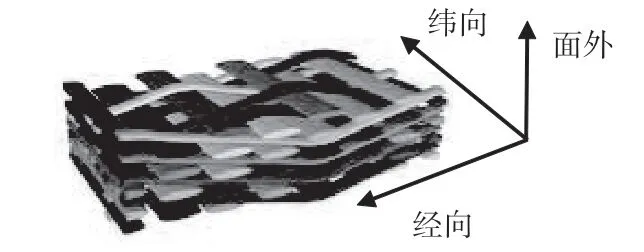

增强体系:8 步法编织结构预制体,8 mm 厚,中材科技股份有限公司织造,威海拓展T800 级碳纤维,其结构如图1 所示;

图1 8 步法编织结构预制体

渗透率测试流体:食用油,市购,室温下黏度0.081 3 Pa·s。

1.2 仪器及设备

旋转流变仪:AR2000 型,美国TA 仪器公司;

编织结构渗透率测试装置如图2 所示。

图2 编织结构预制体渗透率测试模具

1.3 树脂体系工艺特性测试

采用旋转流变仪测试1304 增韧环氧树脂体系黏度的升温曲线和保温曲线,获得树脂RTM 成型最佳注射温度和工艺窗口期。

1.4 编织结构预制体渗透率测试

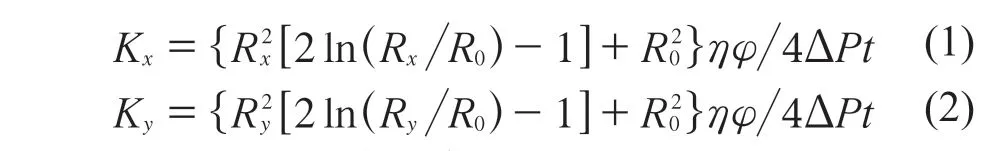

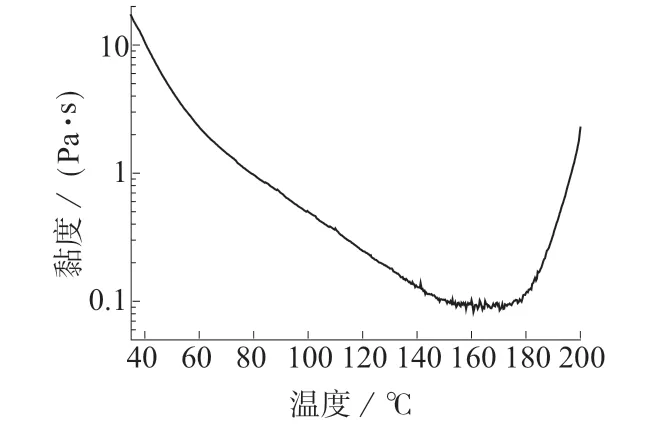

采用径向法测试编织结构预制体面内渗透率[5-10],从模型中心浇注,记录树脂流动前沿的位置和此时相对应的压力变化,代入达西定律的二维形式,经过换算得出面内渗透率计算公式:

式中:Kx——经向渗透率;

Ky——纬向渗透率;

η——流体黏度;

φ——孔隙率;

R0,Rx,Ry——注入半径,x 方向的流动前沿 半径,y 方向的流动前沿半径;

t——从开始注入到Rx或者Ry所用的时间;

ΔP——流动前沿和注入口间的压力差。

采用单向饱和流动法测试编织结构预制体面外渗透率[11-14],记录流体从预制体一侧流入,到另一侧溢出(流体流动前锋流过预制体厚度)的时间t,代入下式得出预制体面外渗透率:

式中:Kz——面外渗透率;

xf——液体流动前锋位置;

μ——树脂黏度;

P——浇注压力。

1.5 RTM 成型树脂注射方案工艺仿真

采用Hypermesh 软件对编织结构平板模型进行四面体网格划分,编织结构平板的尺寸为400 mm×400 mm×8.5 mm,共得到3 534 个节点和7 044 个网格。

采用PAM-RTM 软件对1304 树脂/8 步法编织结构预制体RTM 成型树脂注射方案进行工艺仿真,分别选取中心浇注、经向浇注、纬向浇注,调整浇注压力,通过模拟仿真,得到树脂充模时间,使之能够与1304 增韧环氧树脂短时效的工艺窗口期相匹配。

2 结果与讨论

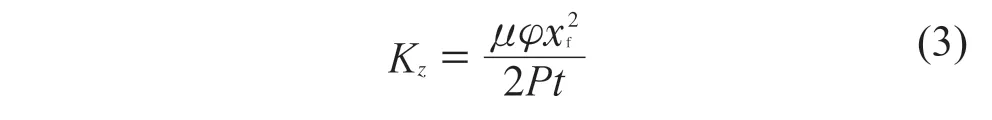

2.1 增韧环氧树脂工艺特性测试

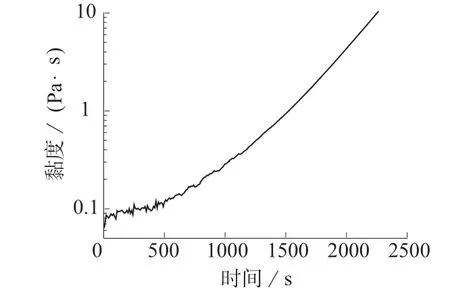

树脂的黏度特性是RTM 成型工艺的一个关键因素,树脂黏度过大,浇注压力相应要求较大,一方面对模具提出了更高要求,成本相应较大,另一方面较大的压力可能会使纤维预制体变形或移位,影响复合材料制件性能[15]。所以,RTM 成型工艺通常选取较小的黏度完成树脂的注射。图3 为1304增韧环氧树脂室温到200℃温度-黏度曲线。从图3 可以看出,树脂的黏度随着温度的增加呈现先下降后上升的趋势,在165℃左右时黏度达到最低,约为0.09 Pa·s,选取该温度为1304 树脂RTM 成型注射温度。这是由于1304 树脂为增韧树脂体系,在165℃以上增韧组分才能很好地与树脂本体交联,否则在注射过程中大分子增韧颗粒会被纤维预制体阻挡而无法均匀分布到整个预制体中。而在更高温度下,树脂黏度急剧上升,无法满足RTM 成型要求。图4 为稳定165℃温度条件,1304 增韧环氧树脂时间-黏度曲线,由图4 可以看出,保持165℃温度不变,树脂黏度随着时间的增加而上升,树脂黏度可保持在1 Pa·s 以下的时间约为1 500 s (25 min)。综上所述,设定1304 增韧环氧树脂RTM 成型注射温度为165℃,浇注时间不超过25 min。

图3 树脂温度-黏度曲线

图4 树脂165℃时间-黏度曲线

2.2 8 步法编织结构预制体渗透率测试

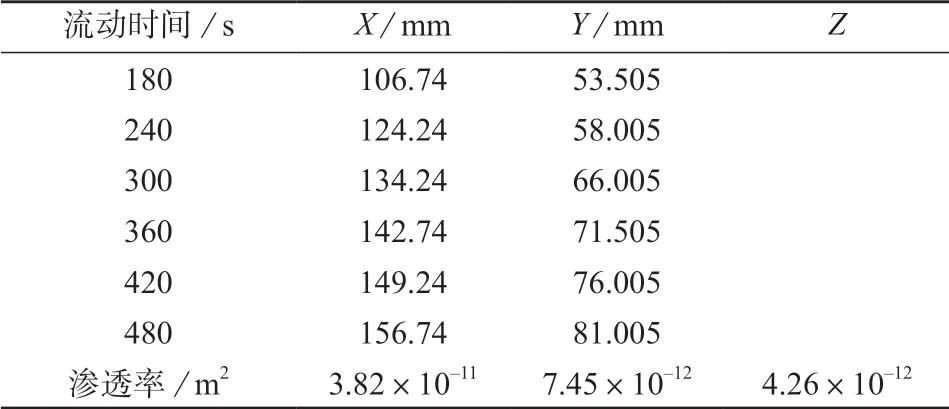

测试8 步法编织结构预制体面密度为7 469.53 g/m2,采用阿基米德排水法测试碳纤维密度为1.81 g/cm3,通过计算得到其孔隙率为0.484 1。采用编织结构渗透率测试装置,模具由上下带刻度的透明有机玻璃盖板外加四周框架组成,为保证密封性,有机玻璃盖板与框架模具之间设置有密封槽[16],在装置的浇口进、出口设置有压力表,用于监测在流体注射过程中压力变化。从模型中心浇注,透过有机玻璃盖板观察并记录对应时间下流体流动前沿的位置及此时压力变化ΔP,见表1(表中X/Y 方向前锋位置为正负方向流动前锋的平均值),压力差均为98.67 kPa,Z 向的流动时间为3 s,代入式(1),(2),(3)中得到8 步法编织结构预制体面内和面外渗透率。从表1 可以看出,8 步法编织结构预制体的经向渗透率远高于纬向和面外(Z 向)渗透率。

表1 8 步法编织结构预制体渗透率测试结果

2.3 RTM 成型树脂注射方案工艺仿真

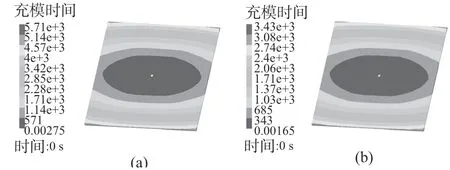

图5 为中心浇注RTM 成型浇注过程仿真结果。为了防止纤维预制体被冲刷变形,RTM 成型树脂浇注压力通常设置在0.5 MPa 以内。浇注口(Ø=8 mm)设置在编织预制体中心,压力为0.3 MPa,RTM 浇注过程仿真结果如图5a 所示。由图5a 可以看出,树脂充模完成所需时间约为5 710 s,远超过1304 树脂工艺窗口期,不能满足RTM 成型工艺要求;当将浇注压力增加到0.5 MPa时,其仿真结果如图5b 所示,需要约3 430 s 才能完成树脂的注射,同样无法在树脂工艺窗口内完成充模过程。

图5 中心浇注RTM 成型浇注过程仿真结果

图6 示出纬向浇注RTM 成型浇注过程仿真结果。从图6 可看出,当浇注压力由0.3 MPa 上升至0.5 MPa 时,树脂的浇注时间由大约4 920 s 减少到2 950 s 左右,依旧无法满足1304 树脂工艺窗口期的要求。但是在相同浇注压力下,采用线浇注相比于从中心点浇注,浇注时间大大缩短。

图6 纬向浇注RTM 成型浇注过程仿真结果

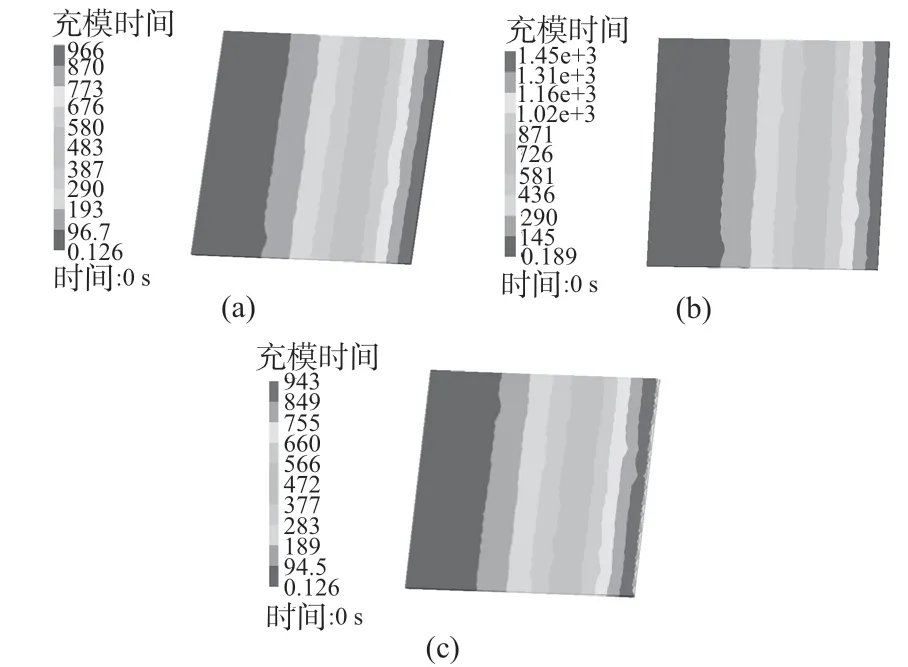

图7 为编织结构预制体经向浇注RTM 成型浇注过程仿真结果。从图7 可以看出,当浇注压力设置为0.3 MPa 时,树脂的充模时间为966 s,可以满足1304 环氧树脂苛刻的工艺操作要求;而当浇注压力下降到0.2 MPa 后,浇注时间上升到约1 450 s,几乎达到了该温度下1304 环氧树脂浇注的极限时间。在进行RTM 成型时,为了保证模腔中吸附在预制体上的小分子空气充分排出,通常在出胶口进行抽真空处理,对浇注压力为0.2 MPa,浇注出口压力为-0.1 MPa 的RTM 成型过程进行仿真,其结果如图7c 所示,整个充模时间约为943 s,与采用0.3 MPa 注射时间相当,可以在规定时间内完成树脂注射。因此,为了与高韧性短时效1304 环氧树脂工艺窗口期相匹配,在其RTM 成型过程中,建议从编织结构预制体的经向进行线浇注,浇注压力设定为0.2 MPa,浇口出口进行抽真空处理。

图7 经向浇注RTM 成型浇注过程仿真结果

3 结论

针对航空发动机用高韧性编织结构复合材料RTM 成型工艺开展了增韧树脂基体的工艺特性及编织结构预制体的渗透特性研究,并结合PAMRTM 软件对RTM 成型树脂注射过程进行了仿真模拟,对树脂注射流道和工艺参数进行了研究,结果如下:

(1) 1304 增韧环氧树脂RTM 成型的最佳注射温度为165℃,最佳注射时间在25 min 以内;

(2) 8 步法编织结构预制体经向渗透率Kx=3.82×10-11m2,纬向渗透率Ky=7.45×10-12m2,Z 向(面外)渗透率Kz=4.26×10-12m2,经向渗透率远大于纬向和Z 向渗透率;

(3)获得了航空发动机用高韧性编织结构复合材料RTM 成型工艺方法即设计浇注流道为经向线浇注,浇注温度为165℃,浇注口压力为0.2 MPa,浇注出口压力为-0.1 MPa,浇注时间约为16 min。