注塑工艺对玻纤增强PBT/微球发泡材料力学性能的影响

2020-03-02高亮章超朱纳鑫张恒頔

高亮,章超,朱纳鑫,张恒頔

[快思瑞科技(上海)有限公司,上海 201315]

玻纤增强聚对苯二甲酸丁二酯(PBT)工程塑料具有耐热性、高强度、高绝缘性、低吸水性和低摩擦性等优点,被广泛地运用于电子电器、汽车工业以及办公机械等领域[1-2]。随着工程塑料发展趋于薄壁化、轻量化与长寿命等,玻纤改性PBT 的轻量化已经成为重要的研究方向[3]。微发泡材料技术以其具有独特的芯层发泡、表层致密的三明治结构,在尽可能不降低性能的前提下,减轻注塑件的密度,缩短注塑的周期,减少材料使用量,降低生产成本[4]。黄世欣等[5]采用超临界N2对PBT/纳米粘土复合材料进行注塑加工,研究工艺参数对制品力学性能与热性能的影响。王滨等[6]利用化学发泡方法制备了玻纤增强尼龙6发泡材料,研究工艺参数和发泡剂含量对形态结构和密度的影响。但超临界流体发泡对聚合物熔体要求较高,且设备耗资大,无法满足大众企业生产需求,化学发泡法虽能够降低设备成本,但发泡孔径较大,力学性能下降严重。可膨胀微球作为新型发泡剂,利用其壳体在受热情况下软化,内部发泡剂进行发泡,形成稳定大小的泡孔[7-9],既解决了对熔体与设备的需求,同时又能够形成稳定的泡孔,尽可能保持力学性能下降幅度降低,并增加其隔热效果等[10-12]。

通过注塑发泡进行玻纤增强PBT 轻量化的研究中,注塑成型的工艺参数对注塑件的力学性能有重要的影响[13-14]。其中,料筒温度、注塑背压、注塑压力以及保压时间等是影响注塑件的主要因素[15]。

笔者采用玻纤增强PBT 与微球进行注塑发泡,研究注塑工艺对注塑产品发泡后力学性能的影响,有效地解决玻纤增强PBT 轻量化后力学性能下降严重的问题。

1 实验方法

1.1 主要原料

玻纤增强PBT:G30,金发科技股份有限公司;

可 膨 胀 微 球:E-micro®DU260,粒 径8~15 μm,固含量>97%,可发泡区间220~255℃,快思瑞科技(上海)有限公司;

邻苯二甲酸二辛酯(DOP):化学纯,纯度98.0%,上海阿拉丁试剂有限公司。

1.2 主要仪器和设备

注塑机:TY-7003 型,江苏天源试验设备有限公司;

真密度仪:AccuPyc II 1340 型,麦克默瑞提克(上海)仪器有限公司;

万能材料试验机:YHS-229WJ-20kN 型,上海益环仪器科技股份有限公司。

1.3 试样制备

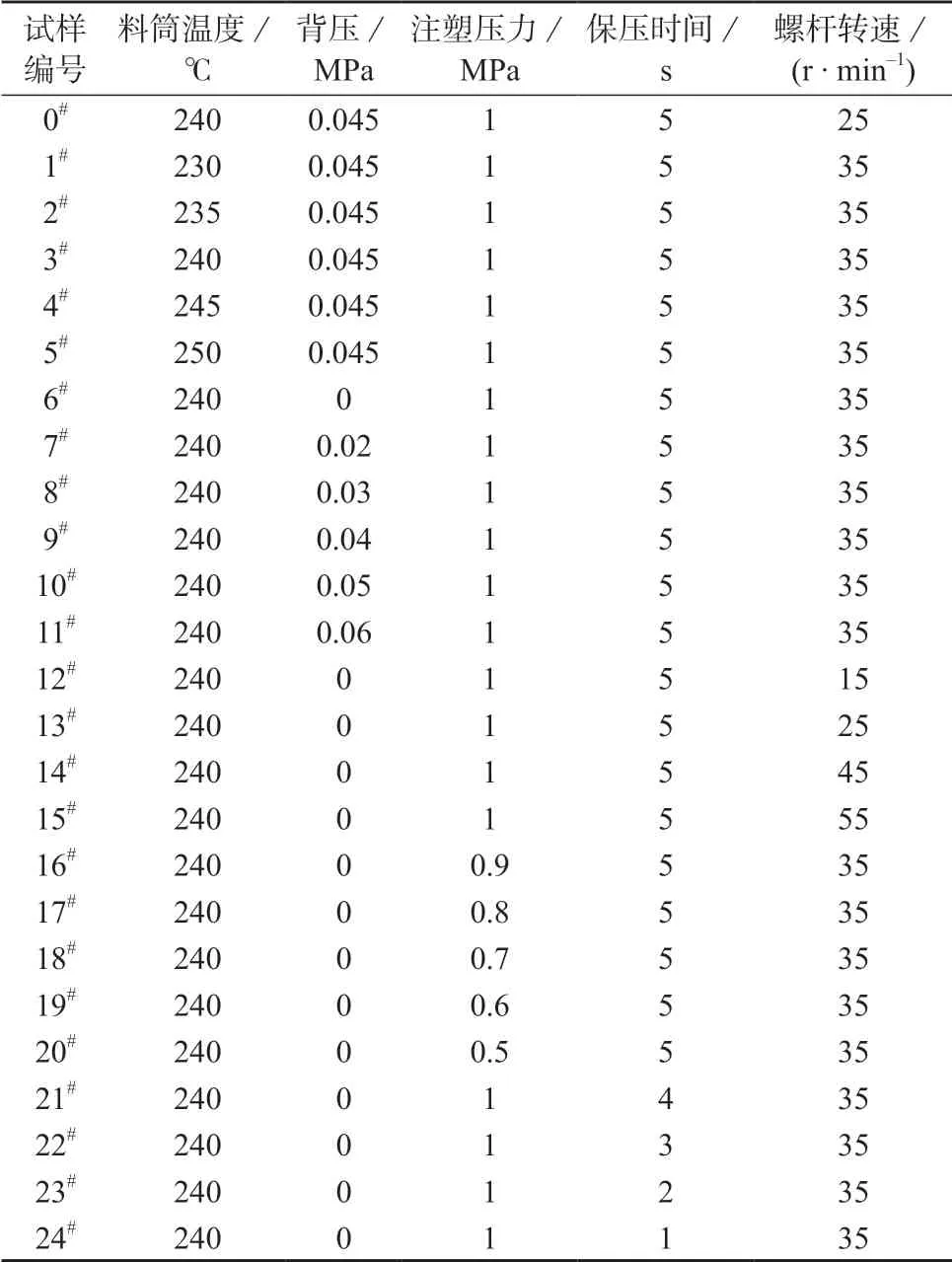

首先,将玻纤增强PBT 粒料放入120℃的鼓风烘箱中干燥12 h。将烘好后的玻纤增强PBT 加入注塑机喂料口,按照厂家推荐的注塑条件注塑,制备哑铃型样条,所制备的试样标记为0#,作为不添加微球的玻纤增强PBT 材料空白样。将DOP 按1%的比例称量加入到已烘好的玻纤增强PBT 粒料中,通过搅拌机混合10 min,再称取2%微球干粉加入到混料中,通过搅拌机混合10 min,使可膨胀微球干粉分散在PBT 的表面。将配好的玻纤增强PBT 混料加入至注塑机喂料口,调整料筒温度、注塑背压、注塑压力、保压时间以及螺杆转速等工艺参数见表1,按照测试标准制备发泡试样。

表1 注塑工艺表

1.4 测试与表征

密度测试:使用真密度仪进行密度测量,同一条件试样备5 根,取平均值;

拉伸性能按GB/T 1040.2-2006 测试,拉伸速度10 mm/min,同一条件试样备5 根,取平均值;

弯曲性能按GB/T 9341-2008 测试,弯曲速度2 mm/min,同一条件的试样备5 根,取平均值;

拉伸比强度:拉伸强度与密度的比值计算得到;

2.理顺押品交易,提高抵质押率。探索建立线上为主、线下为辅的押品交易市场,提供机器设备、交通运输工具、存货、股权、知识产权等各种逾期抵质押品资产信息。完善押品交易市场建设,提高押品流动性,进而引导银行机构扩大抵质押品接受范围,提高抵质押率。

弯曲比强度:弯曲强度与密度的比值计算得到。

2 结果与讨论

2.1 料筒温度的影响

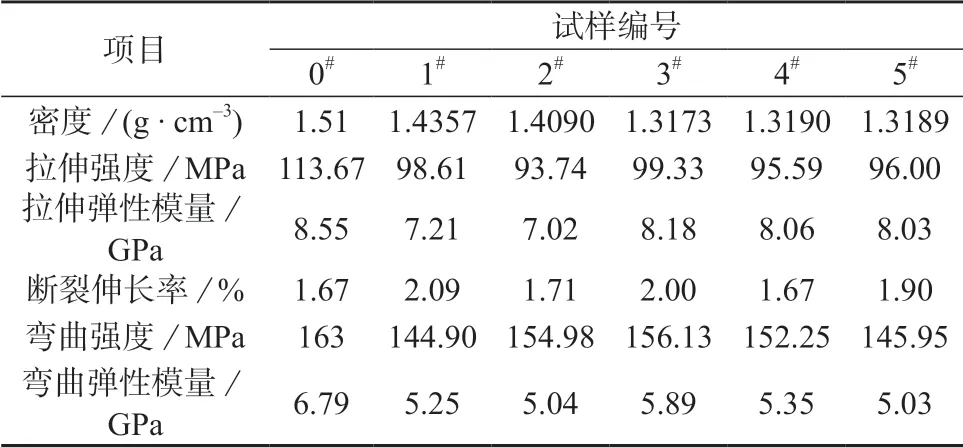

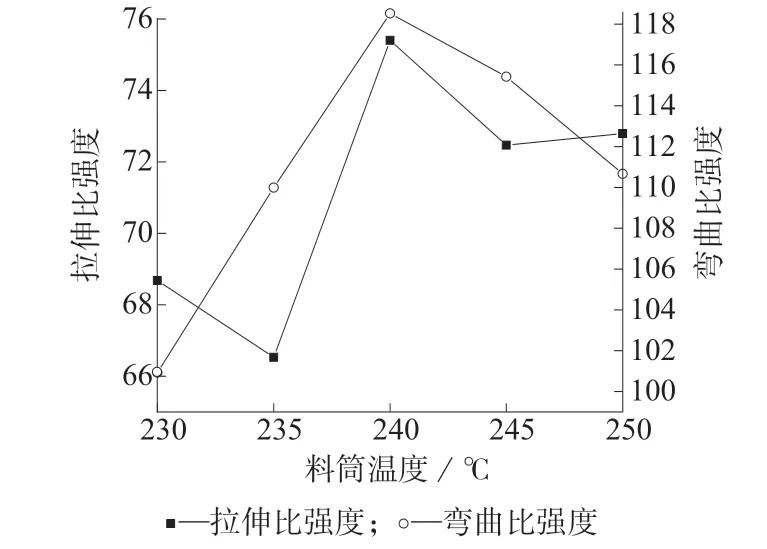

料筒温度主要取决于加工材料熔体温度,对于结晶性塑料PBT-G30,料筒温度应高于其熔点温度[16]。表2 为不同料筒温度对玻纤增强PBT/微球发泡材料性能的影响,图1 为不同料筒温度下,玻纤增强PBT/微球发泡材料的比强度变化。从表2 可以看出,随着料筒温度的不断升高,玻纤增强PBT/微球发泡复合材料的密度逐渐下降,当温度为250℃时,密度为1.318 9 g/cm3,比0#试样减少了12.66%。原因在于料筒温度提高后,料筒内部熔体的黏度下降,熔体之间相互挤压压力减小,微球自身膨胀内压提高,微球在内部受热膨胀的过程中阻力就相应变小,密度也会逐渐下降。但从图1 可以看出,随着温度的升高,拉伸比强度与弯曲比强度呈现先升高再下降的趋势,最佳温度为240℃。这是由于随着温度的升高,微球在熔体内部膨胀度增加,部分已达最大发泡温度,以至于微球会出现部分破裂,导致其内部应力不均,比强度下降。

表2 不同料筒温度对玻纤增强PBT/微球发泡材料性能影响

图1 不同料筒温度下玻纤增强PBT/微球发泡材料的比强度变化

2.2 注塑压力的影响

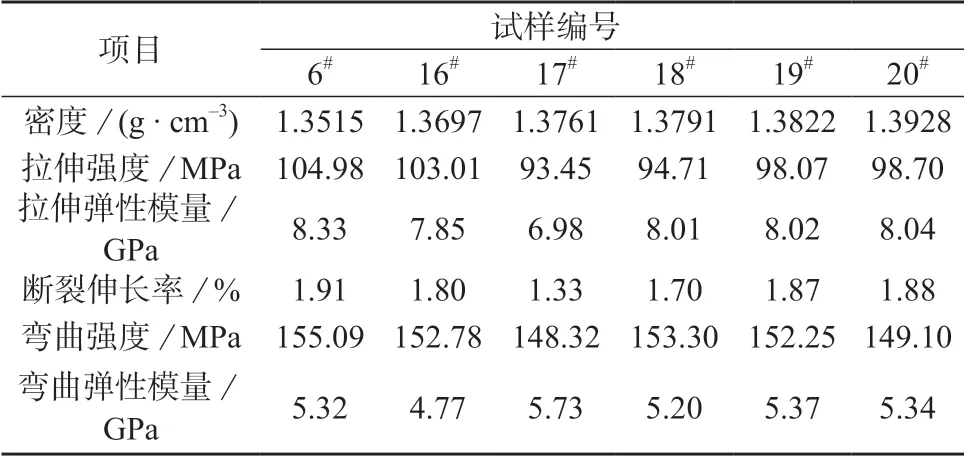

注塑压力是注塑机螺杆顶部对塑料熔体所施加的压力[17],对于微球的注塑发泡,注塑压力的主要作用在于克服微球与熔体在料筒内的阻力,使熔体能够快速充满模具。表3 为不同注塑压力对玻纤增强PBT/微球发泡材料性能的影响。图2 为不同注塑压力下玻纤增强PBT/微球发泡材料的比强度变化。

表3 不同注塑压力对玻纤增强PBT/微球发泡复合材料性能影响

从表3 可看出,随着注塑压力的逐渐降低,玻纤增强PBT/微球发泡材料的密度逐渐升高。熔体在较低的注塑压力下注塑,进入模具的速度也相应地减缓,这导致前端接触模具的熔料部分结晶,从而抑制了内部微球的发泡。而从图2 可以发现,随注塑压力的增加,比强度先上升后降低再升高,当注塑压力为1.0 MPa 时,比强度最高。熔体在高压下进入模具,能够快速充模,微球在模具内能够均匀膨胀生长,降低了玻纤增强PBT/微球发泡材料的内部缺陷,相应的拉伸比强度与弯曲比强度均在注塑压力为1.0 MPa 时最大。

图2 不同注塑压力下玻纤增强PBT/微球发泡材料的比强度变化

2.3 背压的影响

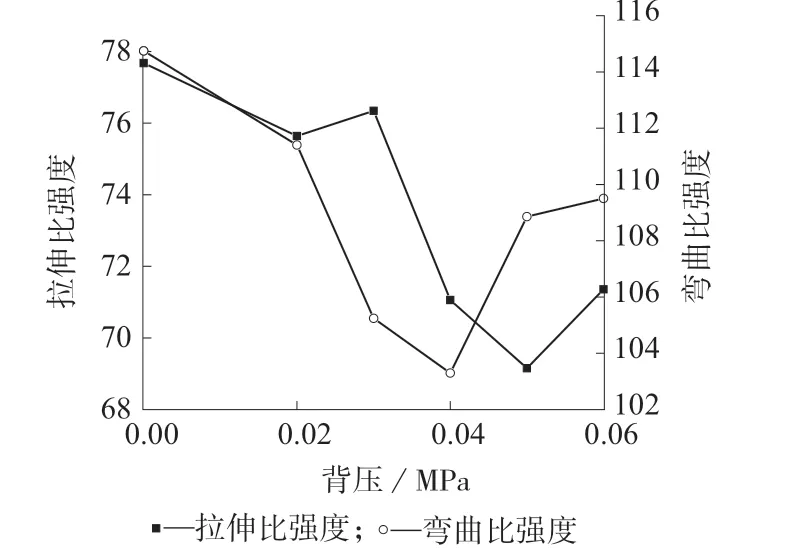

注塑背压是指螺杆头部前段存料区熔体在螺杆转动后退时所受到的压力,其主要作用在于能够将料筒内的熔料压实,提高浇注质量与注塑件的尺寸稳定性,并能够将料筒内部的气体排出,减少表面出现质量问题[17]。表4 为不同的背压对玻纤增强PBT/微球发泡材料性能的影响,图3 为不同背压下复合材料的比强度变化。

从表4 可看出,随着背压不断增加,复合材料的密度呈上升趋势,发泡倍率逐渐减小,当背压为0.06 MPa 时,密度增大至1.409 5 g/cm3。因为背压增加内部熔体压力,让熔料变得紧实,但这也抑制螺杆储料过程中微球的膨胀,从而使密度逐渐升高。从图3 可发现,当背压超过0.06 MPa 后逐渐变大,玻纤增强PBT/微球发泡材料的弯曲比强及拉伸比强均有上升趋势。当背压较高时,微球在内部无法膨胀,玻纤增强PBT/微球发泡材料便与纯样基本无差别,弯曲强度与拉伸强度也相应提高。综合密度与比强度值,在其它条件不变的情况下,当背压为0 MPa 时,玻纤增强PBT/微球发泡材料性能较优。

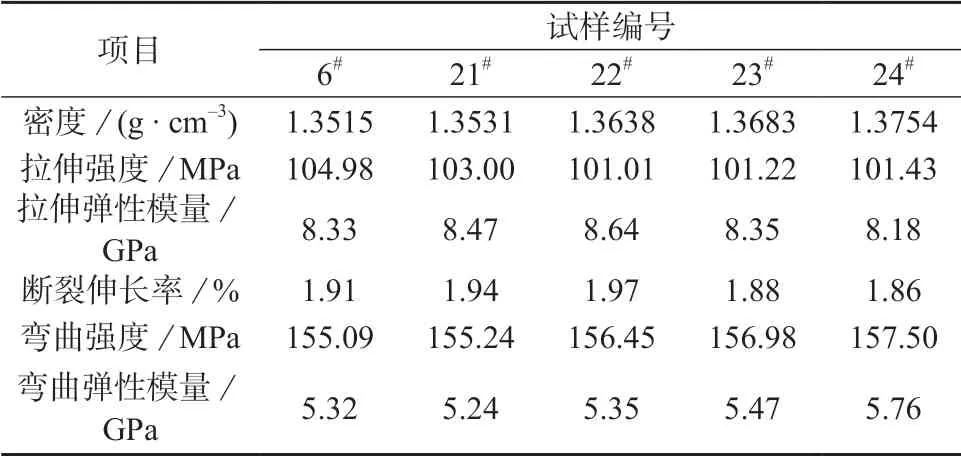

表4 不同背压对玻纤增强PBT/微球发泡材料性能的影响

图3 不同背压下玻纤增强PBT/微球发泡材料的比强度变化

2.4 保压时间的影响

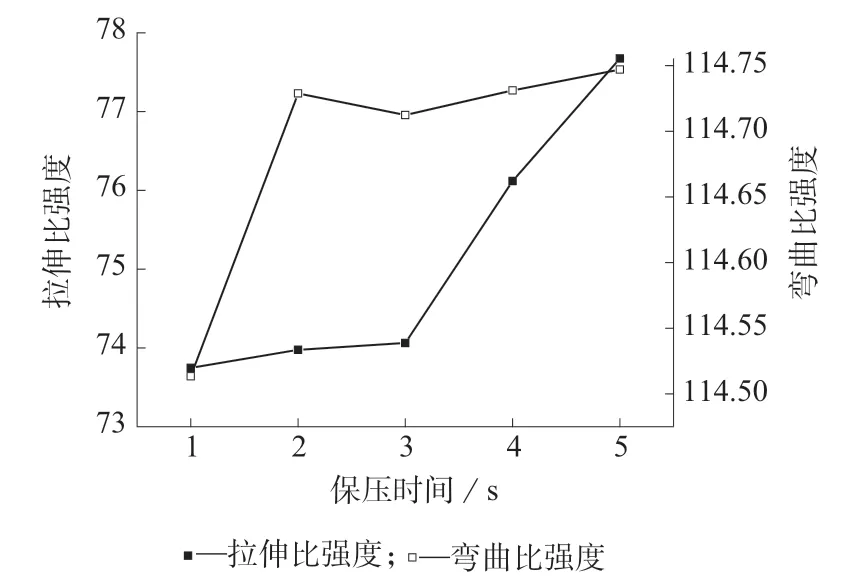

表5 为不同保压时间对玻纤增强PBT/微球发泡的影响,图4 为不同保压时间下复合材料的比强度变化。

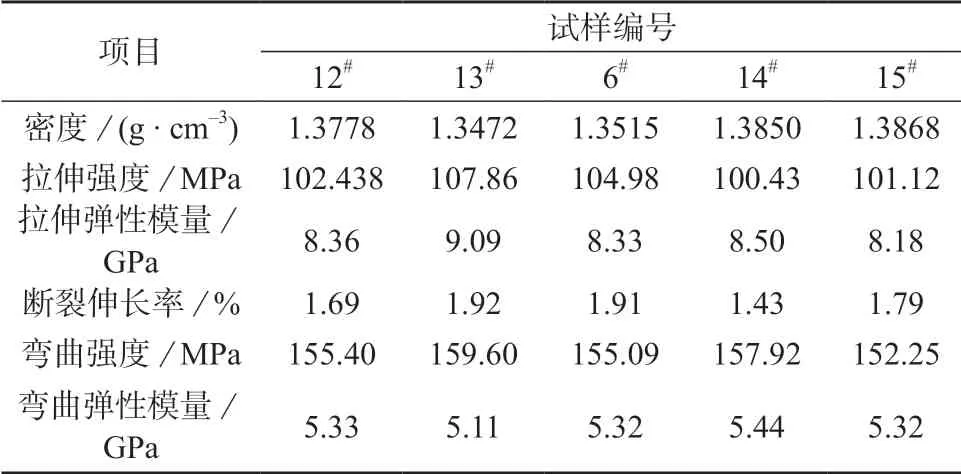

表5 不同保压时间对玻纤增强PBT/微球发泡材料性能影响

图4 不同保压时间下复合材料的比强度变化

影响微球在熔体内部发泡的因素还包括聚合物自身的结晶行为[18-19],当聚合物结晶速率较快,微球在熔体内部膨胀时间则缩短,密度就减小。保压时间指的是在注塑后继续保持一定压力的时间,在保压时间内,熔体在模具中不接触外界冷空气,延长注塑件的结晶时间。当保压时间变短,结晶时间相应缩短,微球膨胀时间也相应减小,密度有所增加。与表5 中数据一致,随着保压时间的增加,密度从1.375 4 g/cm3下降到1.351 5 g/cm3,密度下降。从图4 可以看出,随着保压时间的增加,玻纤增强PBT/微球发泡材料的拉伸比强与弯曲比强均呈上升趋势。说明保压时间增加了PBT 材料结晶时间,延长了微球在聚合物内部的膨胀时间,密度降低,拉伸与弯曲比强值也相应的增加。综合表5 与图4,当保压时间为5 s 时,玻纤增强PBT/微球发泡材料性能最优。

2.5 螺杆转速的影响

螺杆转速的调节取决于聚合物熔体黏度的大小。聚合物熔体的黏度大,塑料熔体之间的摩擦力较大,这会影响微球与聚合物熔体之间的混炼状态,螺杆转速可以适当降低,增加混炼状态的同时增加塑化时间[20]。反之,黏度较小的聚合物熔体,螺杆后退时间较长,螺杆转速高对其塑化时间影响也不大,可以适当提高螺杆转速。经过玻纤增强的PBT具有较高的黏弹性,因此需要适当降低螺杆转速。表6 为不同螺杆转速对玻纤增强PBT/微球发泡材料性能的影响,图5 为不同转速下玻纤增强PBT/微球发泡复合材料的比强度变化。

表6 不同螺杆转速对玻纤增强PBT/微球发泡材料性能的影响

从表6 可以发现,随着转速的不断提高,注塑件的密度先减小后增大。这是因为转速较高时,螺杆对微球与熔体的剪切力增强,高熔体强度的PBT 在螺杆内部的停留时间缩短,塑化时间减小,两者均不利于微球在PBT 熔体内部膨胀发泡。而转速较小时,螺杆对微球的剪切力减小,微球与PBT 在螺杆中塑化时间也逐渐增加,有利于可膨胀微球在PBT熔体内部发泡。但转速不能过低,当转速过低时,微球在熔体内部塑化时间太长会导致微球表面聚合物壳体破裂,从图5 也可以看出,当转速为15 r/min时,玻纤增强PBT/微球发泡材料比强度明显低于20 r/min 的比强度。因此,在其它因素不变的情况下,当转速为25 r/min 时,比强度最高,力学性能较优。

图5 不同转速下玻纤增强PBT/微球发泡材料的比强度变化

3 结论

(1)随着料筒温度的升高,玻纤增强PBT/微球发泡材料的密度呈下降趋势,比强度值先上升后下降,当料筒温度为240℃时,材料性能较优。

(2) 玻纤增强PBT/微球发泡材料密度随着注塑压力的不断下降而增加,当注塑压力为1.0 MPa时,玻纤增强PBT/微球发泡材料性能较优。

(3)背压的增加导致玻纤增强PBT/微球发泡材料的密度呈上升趋势,比强度值随着背压的增加,先减小再增加,当背压为0 MPa 时,材料性能较优。

(4)保压时间增加玻纤增强PBT/微球发泡材料密度降低,比强度增大,当保压时间为5 s 时,材料性能较优。

(5)随着螺杆转速的提高,玻纤增强PBT/微球发泡材料的密度先减小后增大,比强度值先增大后减小,当转速为25 r/min 时,材料性能较优。

综上所述,料筒温度为240 ℃,注塑压力为1.0 MPa,背压为0 MPa,保压时间为5 s,螺杆转速为25 r/min 是制备玻纤增强PBT/微球发泡材料的最佳工艺参数,此时复合材料密度为1.347 2 g/cm3,比玻纤增强PBT 减轻质量10.78%,拉伸比强度提高6.14%,弯曲比强度增加9.74%。