高桩码头钢管斜桩施工关键技术研究

2020-03-02章啸

章 啸

(保利长大工程有限公司,广东 广州 510000)

1 工程概况

东莞市虎门宏业货柜码头项目为典型的高桩梁板式结构,码头岸线长360m,宽35m,有5000t级集装箱泊位2个、1000t级件杂货泊位1个,由A、B、C三座引桥连接陆域。码头桩基工程由PHC1200管桩(直桩)及φ1000钢管桩(斜桩)组成,其中PHC1200管桩共210根,φ1000钢管桩共168根。引桥桩基采用PHC800管桩及φ800灌注桩,其中PHC800管桩共173根,φ800灌注桩共37根。码头沉桩入中风化粉砂岩0.5m左右(部分桩基入强风化粉砂岩1.5m以上)后均需嵌岩施工。168根φ1000钢管桩嵌岩斜桩施工,钢管桩采用Q345钢管螺旋焊接制管,外径1.00m,内径0.964m。斜度为4.5∶1,角度为20°,桩长为24~29m。嵌岩深度要求进入中风化粉砂岩5~7m。码头位于东莞市虎门镇沙角管理区西北侧,该处属珠江口(虎门)东岸,太平水道南出口左岸,其右岸原系一片滩涂地,工程靠近沙角炮台遗址,并受港澳客运专线航道的影响。工程地质条件复杂,岩面起伏较大、覆盖层较薄。

桩基的施工困难主要包括以下两方面:

a.斜桩沉桩定位。码头部分共有斜桩168根,斜度为4.5∶1,扭角为20°。最近的排架中心距离为6m,经过模拟复核,斜桩与直桩在交叉位置最近的距离仅有38cm,因此,对水上沉桩的精度要求很高,而且受外侧主航道船只的影响,沉桩施工精度控制非常困难。如果精度把握不好将导致碰桩或者偏位,留下质量隐患且不利于日后的嵌岩施工和上部结构施工。

b.斜桩嵌岩施工。斜桩嵌岩施工难点为:普通直桩冲锤无法施工,需采用回旋钻孔工艺或者改善冲击成孔工艺;如果采用冲击成孔,需考虑冲锤如何设计才能满足冲击力和防止偏位等方面的要求;由于桩是倾斜的,需考虑钢筋笼及导管应保证下方顺畅且居中;普通测锤加吊绳的方法无法测量混凝土埋管深度,必须采用新方法。

2 斜桩沉桩定位方法

a.本码头项目共有斜桩168根,直径1000mm,壁厚18mm,斜度为4.5∶1,扭角为20°,桩长最长29m。斜桩的定位主要考虑桩的中心坐标、倾斜度、水平扭角三个控制因素。桩的中心坐标采用2台全站仪前方交会法控制,交会角的范围要求不小于60°且不大于120°。贯入度则采用水准仪进行读数。测量设备见图1。

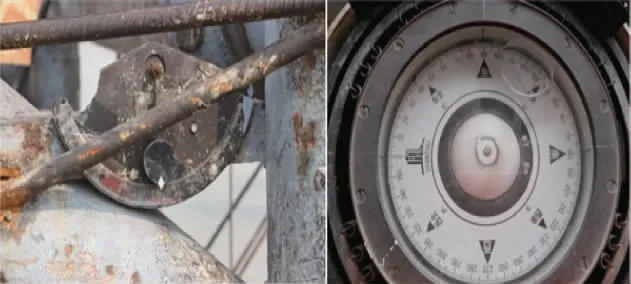

b.进行打桩前在斜桩排架延长线上放样出花杆1、花杆2,两根花杆连成参照线进行整体线型控制。打桩船完成初步定位后,先通过打桩船上桩架测倾仪将桩架调至4.5∶1的斜度,再使用人工量角器复核桩的倾斜度,直至桩船调整桩架满足设计斜度为止[1]。扭角直接通过船上的罗盘确定方位,由于船体的相对位置不变,可通过全站仪对船尾固定点进行角度复核。斜度仪及罗盘见图2。

图1 测量设备

图2 打桩船斜度仪及罗盘

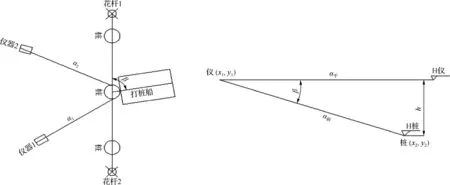

c.完成倾斜度和扭角的调整后采用全站仪精确定位桩中心点,见图3,用已知控制点坐标、设计桩中心坐标和桩半径推算出仪器1和仪器2至桩设计标高位置切边的方位角α1、α2。将仪器1调整至设计高程面,同时将方位角调整为α1,仪器1保证竖角和方位角不变的同时指挥桩船通过收放锚缆调整桩位。桩面对仪器1方向侧边与仪器1方位角α1视线十字丝中心位置重合,保持船体及桩架端稳定不动。同时将仪器2调整至设计高程面并将方位角调整为α2,以校核仪器1的定位位置。当斜度、扭角、平面位置全部满足要求时开始压桩,然后复测完成沉桩施工。

3 斜桩嵌岩成孔方法

图3 测量定位方法示意

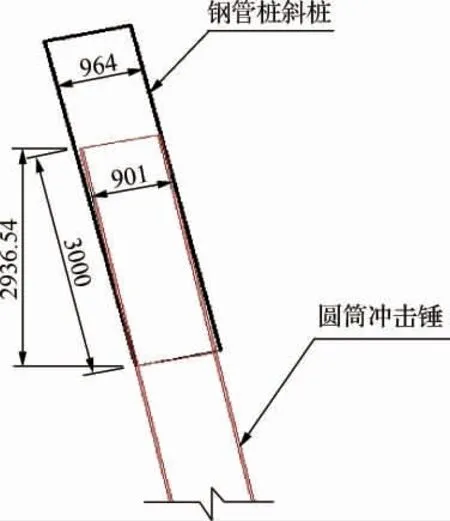

采用冲击式钻机成孔的施工方法,见图4。考虑圆筒锤重量分布均匀,有圆筒作为导向,刚度及精确度有保证,对垂直方向的控制要求相对较低。同重量相比锥形锤击打力较小,但圆筒本身起到配重的作用,从而加大冲锤的质量[2-3]。为保证成孔质量,决定采用圆筒锤,锤总重6t,见图5。筒锤可分为导向筒与锤头两部分。导向筒根据嵌岩斜桩嵌岩深度,采用钢板卷形分节加工焊接长11m、φ929的钢圆导向筒,筒壁内厚为18mm;圆筒外表面纵向每间隔250mm,呈螺旋状通长焊接φ18螺纹钢,以起到辅助冲击锤冲击时使桩锤旋转,减小导向筒与钢管之间的摩擦力和避免出现梅花孔的作用。为防止桩锤偏位及卡锤,圆筒必须有足够的长度作为导向,经对斜桩最不利状态偏位的模拟(见图6),导向长度应不小于3m,并且圆筒直径需达到910mm以上,根据最大嵌岩长度7m设计桩锤总长为11m,可满足要求。制好导向筒后,在导向筒锤头一端焊接厚度25mm、高度150mm的加强钢环,上4条厚度35mm、高度250mm的钻牙基座,在每条基座对称焊接4个厚度为100mm的由耐磨合金钢制成的钻牙,设基座中心1个,每个冲锤上设有17个耐磨金钻牙,钻牙可根据使用情况进行更换。

图4 斜桩冲桩施工

图5 斜桩冲锤加工成品

图6 斜桩桩锤偏位模拟(单位:mm)

4 斜桩浇筑方法

a.斜桩钢筋笼在下放的过程中是倾斜的,传统的水泥砂浆保护层垫块容易被压碎,不能满足要求[4]。钢筋笼保护层采用“半橄榄形”的φ10圆钢焊接于主筋上作为保护层,保护层每2m沿四周设置4个,以满足刚度要求,见图7。

图7 钢筋笼下方施工

b.对于斜桩,由于混凝土导管的自重,在灌注混凝土的过程中导管的下放和上提不顺畅,而且很容易挂住钢筋笼,甚至出现导管沿着钢管下方下降的情况,因此对于斜桩的浇筑通常需另外设计混凝土导管导向器,导向器必须具有足够的强度,导向器的尺寸形状及材质都应满足施工需要,同时也要方便施工操作。混凝土浇筑采用直径250mm的导管,在导管中部的四周用钢板制成橄榄状的凸起导正器,导向器采用12mm厚钢板与导管焊接成中间大、向两端逐渐收口的气包形,在浇筑下孔时放置在中间位置,见图8。

图8 灌注导管加工成品

c.斜桩灌注混凝土时,由于导管是倾斜的,安装漏斗时漏斗也是倾斜的,当混凝土灌注时漏斗加入混凝土后,在重力作用下可能造成导管弯曲或接头螺纹折断,故灌注时采用桩机的主卷筒吊钩悬吊已分节安装好的导管及漏斗,混凝土则利用岸设的混凝土泵送到漏斗上。

d.由于桩是倾斜的,用测锤测量导管埋管深度的方法是不可行的,针对此问题,经过多次试验,最后发现用PVC管测量的手感最好,并且能精确测量到混凝土面的标高以折算埋管深度。为增加手感和防止PVC管卡住钢筋笼,将PVC管的底端加粗并且打磨光滑,见图9。

图9 浇筑埋管深度测量

e.采用圆筒式冲锤嵌岩施工过程中,常由于岩面倾斜过大、桩尖卷边、冲程过大、形成梅花孔等原因造成卡锤,不同的原因处理方法也各不相同。卡锤是导致灌注桩工期滞后的主要原因,直接影响到整个码头的工期,因此应当提前预见可能出现的卡锤原因,提出有针对性的解决方案。对因塌孔造成的卡锤,先弄清楚塌孔位置然后向上轻提,如果解决不了,则在孔内插入导管松动冲锤四周的岩渣后再进行提升。对梅花孔卡锤,先在孔内对梅花孔部分用块石进行回填后反复低锤密冲修孔,然后由工人下到孔内进行卡锤处理。对由于轻微的桩尖变形卷边而造成的卡锤,在孔内放入质地坚硬的岩石后再进行多次冲击处理。对由于严重的桩尖变形卷边而造成的卡锤,先把孔内泥水抽干,然后工人进入孔内,对卷曲的桩头进行割除处理;如果人员进入孔内不安全,则可采用冲锤把变形卷边冲碎后用磁铁把碎片吸出来。施工过程中,就位桩机时应保证其不因施工出现沉陷、位移与倾斜,冲击成孔应采取小冲程施工。

5 结 语

通过对斜桩沉桩定位、成孔、斜桩浇筑方法等几个关键技术的研究,成功地解决了码头斜桩施工的重点难点问题,形成了诸如斜桩沉桩定位、钻孔设备选择、钻头制作、斜桩浇筑方法的改良和圆筒锤卡锤研究等一系列成果,填补了公司关于码头斜桩施工的空白;优化了工艺的同时也节省了成本,选择冲孔桩机节省了斜桩回旋钻机的购置成本,同时减少了平台的用钢量;冲锤的合理设计加工提高了冲桩的整体效率,节省了工期成本,整套斜桩施工技术的优化节省成本约400万元;对今后同类项目的建设具有借鉴意义。