棚洞施工用的移动钢模架设计及施工创新技术

2020-03-01韦权何磊祖

韦权 何磊祖

摘要:文章针对传统满堂支架施工存在的问题,结合阳朔至鹿寨高速公路土建工程№1标现浇棚洞施工实例,通过分析半拱棚洞结构特点,创新设计出一种整体刚度大、结构安全性高,能够抵抗较大竖向力和水平推力的非对称式移动钢模架,并分析了该移动钢模架施工工艺与效益。

关键词:棚洞施工;满堂支架;移动钢模架

0 引言

棚洞是指明挖路堑后,构筑简支的顶棚架,并回填而成的洞身,属于明洞范畴的隧道,主要作用是防止滑坡和防止道路受到滑坡的影响,是保障行车安全的一个重要建筑物。国内棚洞顶板一般为水平式或曲墙式,水平式顶板和曲墙组合的棚洞相对较少,此类棚洞被称为半拱棚洞,半拱棚洞的受力情况为非对称式。一般水平式顶板棚洞采用满堂支架施工,曲墙式棚洞采用隧道二衬台车施工。对于包含水平段顶板和圆弧段顶板的半拱棚洞,难以采用满堂支架及隧道二衬台车配合施工,隧道二衬台车为左右对称结构,使用隧道二衬台车会侵占到水平段满堂支架的搭设,必须对隧道二衬台车进行改装,但台车结构遭受破坏难以周转使用。传统做法一般是全部采用满堂支架施工,由于半拱棚洞自身的结构特点会对满堂支架产生巨大的大偏压作用,满堂支架抵抗水平推力能力较弱,圆弧段混凝土不能一次与一体回填混凝土同时浇筑,还需安装圆弧段外侧模板,为抵抗混凝土侧压力还需安装模板拉杆,拉杆孔封堵不严密容易出现渗水情况。满堂支架模板在圆弧段的坐标定位、安装质量、结构安全性、混凝土浇筑质量和施工进度难以保证,而且需要大量人工。查阅相关资料暂无很好的实施案例,为此,通过分析半拱棚洞结构特点,创新设计出一种整体刚度大、结构安全性高,能够抵抗较大竖向力和水平推力的非对称式钢模架。本钢模架能够整体移动,定位准确,采用装配式结构,易于安装拆除,作业效率高。圆弧段混凝土和回填混凝土可同时进行浇筑,且圆弧段模板无须穿设对拉螺杆,棚洞成品内实外美。

1 工程概况

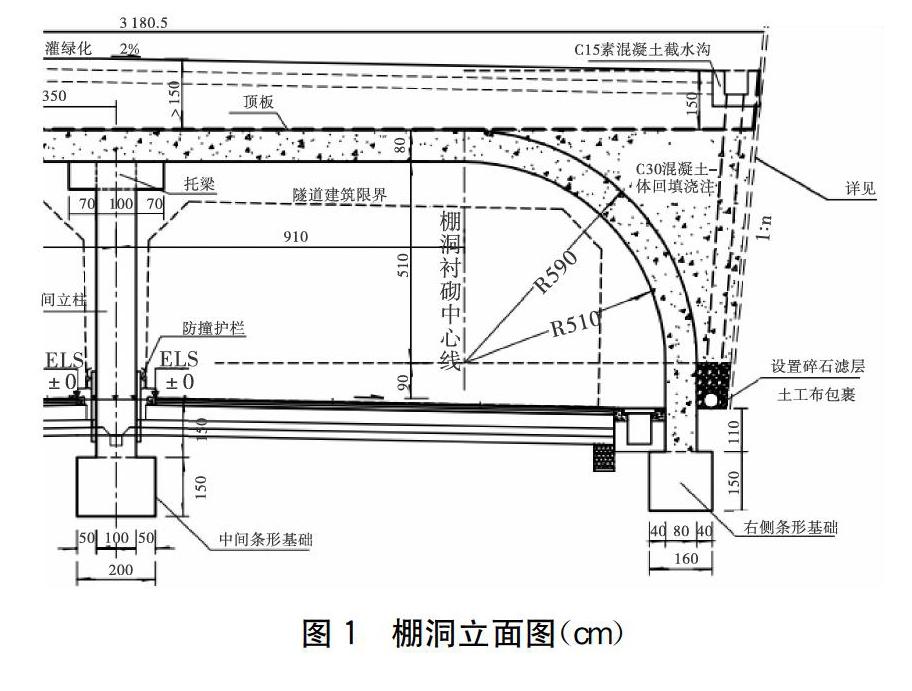

阳朔至鹿寨高速公路土建工程№1合同段K0+969~K1+168棚洞建筑界限尺寸为11.50(宽)×5.0m(高),全长为199m。棚洞采用条形基础,顶板厚[JP+1]度为0.8m,顶板由水平段和圆弧段组成,圆弧段顶部设计一体回填C30混凝土至顶板标高,施工采取顶板和回填混凝土同时进行浇筑。水平段顶板通过搭设碗扣式支架施工,圆弧段顶板采用移动钢模架进行施工。图1为棚洞立面图。

2 移动钢模架结构设计

2.1 总体设计思路

该棚洞圆弧段顶板及一体回填混凝土在浇筑过程中处于流塑状态,荷载由直板段向圆弧段逐渐增大,对内模支架体系形成大偏压作用。圆弧段支架体系需克服流塑状态混凝土作用下产生的竖向分力及水平分力。普通支架抵抗水平推力的能力较弱,本钢模架结构设计主体采用桁架结构,内部杆件连接为三角形形状,整体由多个三角形组成,使钢模架整体刚度较大,杆件主要受拉力与压力作用,有效提高钢材利用率,充分发挥钢材优点。钢模板焊接背肋,相当于增加了截面高度,极大地提高了其抗弯承载力。在钢模架底部安装滑轮,可以使钢模架在钢板上进行移动。将升降支座放置在钢模架主梁底部进行支撑,保证钢模架拥有足够的竖向支撑力。为了不侵占水平段支架的搭设,钢模架横断面设计为非对称的扇形结构,而隧道二衬台车为对称结构,左右水平分力互相平衡。本钢模架采取了直墙段浇筑时预埋套筒,将螺杆伸进套筒拧紧,再将套筒另一端焊接至钢架底部,使钢模架拥有足够的水平抗力以抵抗混凝土作用于模板体系的水平分力。

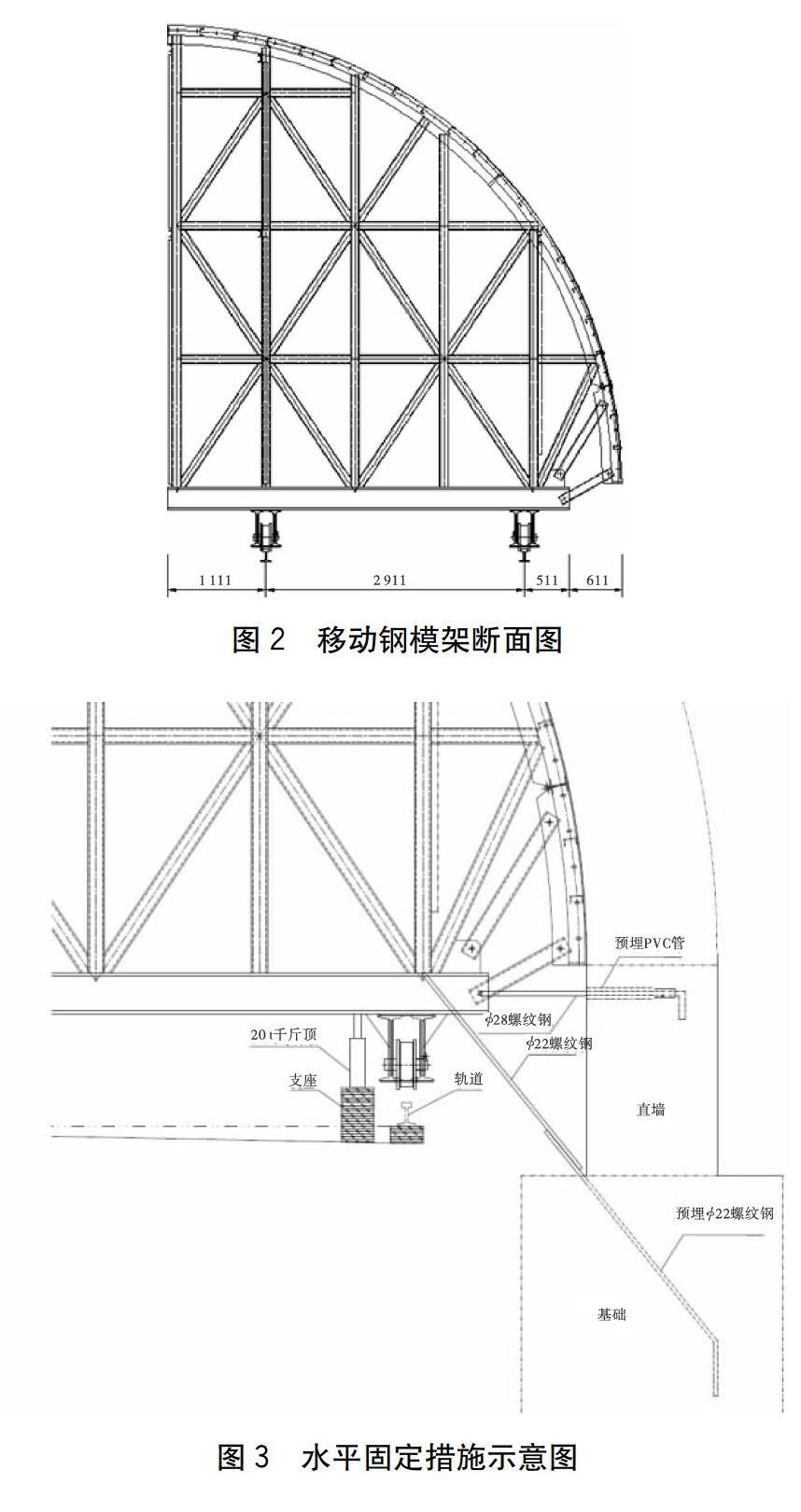

2.2 移动钢模架结构

移动钢模架主要由底模板和支架组成。底模板面板为8mm厚钢板,水平横肋采用8号槽钢,环向加劲肋采用12mm厚200mm宽钢板,模板间法兰连接钢板采用12mm厚100mm宽钢板;支架片采用10#槽钢,与环向加劲肋焊接为整体,支架片纵向焊接8#槽钢水平剪刀撑;支架底部采用Ⅰ25#a工字钢作为横梁,Ⅰ25#a工字钢搭设于主梁上焊接牢固。主梁采用雙拼Ⅰ40#a工字钢,在主梁上设置行走轮,方便拱形支架的整体移动。浇筑混凝土过程中为抵抗混凝土的水平推力采用连接混凝土直墙预埋的螺纹钢的方式。移动钢模架整体采用装配式结构,在工厂分块预制加工,运输至现场组装即可施工。移动钢模架结构如图2、图3所示。

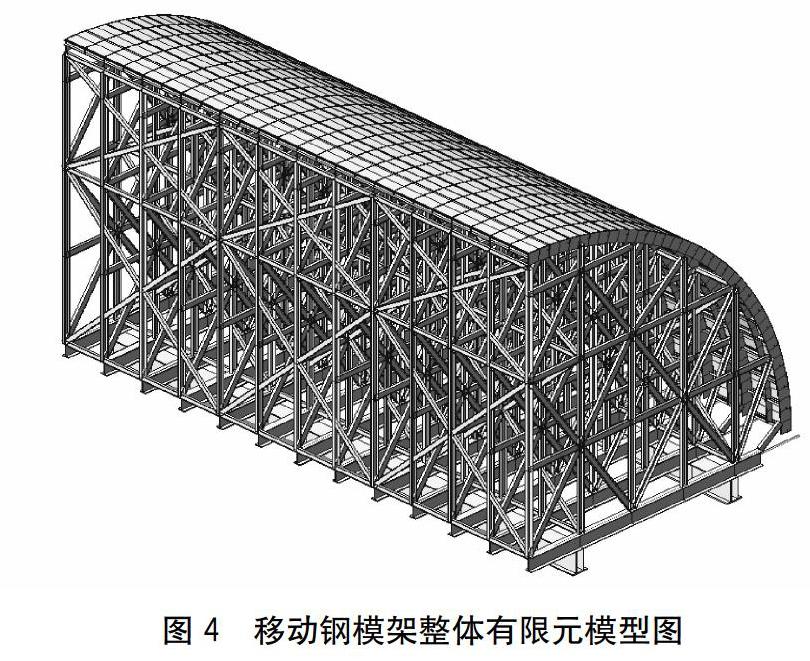

2.3 有限元分析验算

采用MidasCivil2019版对移动钢模架进行有限元分析验算。模板面板及模板竖向加劲肋采用板单元模拟,模板横肋、支架片、横梁、纵梁和牛腿采用梁单元模拟,剪刀撑及拉杆采用桁架单元模拟。支架与模板竖向加劲肋采用一般弹性连接,纵梁和横梁采用一般弹性连接,纵梁支垫处采用一般支承边界条件约束。有限元模型如图4所示。

根据现场实际情况,移动钢模架工作期间受到的荷载有:结构本身的自重、流塑状态的混凝土湿重、新浇混凝土对模板的侧压力、振捣混凝土时产生的振动荷载、施工人员及机具荷载等。

计算3种施工工况的结构安全性,分别有3种荷载组合:

(1)移动钢模架升降工况,荷载组合为1:1.2支架自重。

(2)移动钢模架浇筑混凝土工况,荷载组合为2:1.2支架自重+1.2混凝土自重+1.2混凝土侧压力+1.4施工机具人员荷载+1.4振捣混凝土荷载。

(3)移动钢模架整体行走工况,荷载组合为3:1.2支架自重。

对模型施加荷载进行分析,提取浇筑混凝土最不利工况结果如表1所示。图5为浇筑混凝土工况有限元模型。

对移动钢模架浇筑混凝土工况进行屈曲分析。屈曲分析荷载组合:不变荷载(1.2支架自重+1.2混凝土自重+1.2混凝土侧压力)+可变荷载(1.4施工机具人员荷载+1.4振捣混凝土荷载),运行分析得到模态1特征值为9.37,大于经验值4,结构最不利工况的稳定性满足要求。表2为屈曲分析结果汇总表,图6为屈曲模态1有限元模型。

3 移动钢模架施工工艺

3.1 施工工艺流程

施工工艺流程如下页图7所示。

3.2 施工操作要点

3.2.1 路面防污染处理

因本工程为抢险复工工程,在完成沥青面层铺筑后才施工棚洞。为了防止路面污染,在施工区域依次铺垫彩条布、土工布,保证施工完成后路面的整洁。

3.2.2 铺设钢板

在土工布上铺设钢板。

3.2.3 安装移动钢模架

(1)每片支撑架在工厂预制后拉运到现场进行组装。先临时固定两片支撑架,在两片支撑架之间采用槽钢进行连接,再吊装钢模板跟支撑架进行焊接,焊接点为支撑架的角钢与预制钢模板上的加劲肋。

(2)在两片支撑架底部焊接横梁。两片支撑架加两根横梁加对应的模板为一榀钢模架。

(3)将每榀钢模架按顺序吊装至对应位置后焊接在纵梁上,并采用高强度螺栓将每块钢模板进行连接。

(4)安装支撑架纵向水平连接、竖直方向剪刀撑和水平方向剪刀撑。

(5)对移动钢模架安装后进行调试。主要调试内容包括行走、制动、侧墙伸缩、起降以及整体稳定性等。

3.2.4 钢模架整体移动到位

借助铲车利用绳索拖动单节钢模架往前移,直到前移至提前标识好的位置。在钢模架移动过程中,应平稳推进,注意钢模架的稳定性。除了行走轮防止有其他结构受外力作用。

3.2.5 安装千斤顶

在最侧边的横梁上共设置4个顶升点,需用4个千斤顶共同作用同步顶升。桁架移动到位后,在每个顶升支腿下面安装千斤顶。千斤顶底部应支垫钢板确保平整,避免出现千斤顶倾斜的情况。

3.2.6 顶升支架模板到位

千斤顶安装完毕并检查无任何问题后开始往上顶升。4个千斤顶的顶升速度应同步,根据提前计算好的顶升高度缓慢进行。桁架两端高度可进行微调,直到达到设计高度。

3.2.7 各支点固定

根据设计要求,每节桁架支垫应按一定纵向间距布置在纵梁底下,每节桁架共设14个支点。在支垫下方安放方凳,用楔形块塞紧方凳与纵梁之间的间隙。

3.2.8 支撑架加固

为防止浇筑混凝土过程中钢模架横移,采取以下措施:

(1)在右侧直墙段预埋螺母和拉杆洞。拉杆洞纵向间距与钢模架横梁间距一致,螺母在混凝土中的固定方式为将螺母与螺杆连接后在连接口进行焊接防止相对移动,然后将螺杆弯折,将成为一个整体的螺母和弯折螺杆预埋进混凝土里,在固定钢模板的时候通过将螺纹拉杆伸入拉杆洞中与螺母拧紧则可将其一端固定在直墙内,另一端则与横梁进行焊接连接。

(2)在浇筑基础时预埋螺纹钢,间距与模板横梁间距对应,模板安装完成后预埋件与模板横梁间采用螺纹钢焊接连接。图8为移动钢模架安装成型现场图。

3.2.9 安装钢筋

钢筋安装的过程中严格按照设计和规范要求进行焊接、搭接和绑扎,安装要牢固,位置要准确。

3.2.10 浇筑混凝土

现浇棚洞顶板、托梁、圆弧墙混凝土体积庞大,需分批浇筑。每次间隔浇筑同等移动钢模架长度,浇筑顺序为先浇筑圆弧钢模板部分,再浇筑满堂支架部分混凝土。为预防冷缝形成,两部分的浇筑均使用两台天泵,采用分层浇筑方式从一端往另一端连续浇筑,每层浇筑40cm。浇筑时应从低侧往高侧进行,严禁从高往低浇筑。

3.2.11 养护

为保证混凝土浇筑之后的质量,需要对其进行养护。在进行养护的同时,安装下一节段的碗扣式满堂支架模板和外模。

3.2.12 支架与模板拆除

在混凝土达到80%强度后,对圆弧模部分进行拆除。拆除支架模板应按每节进行。先拆除楔形块及方凳,松开装有门轴的短段圆弧模,然后支撑在纵梁上的升降支座同步缩回整体下降支架模板,待钢模板完全脱离混凝土面,升起千斤顶接触到最两侧的横梁,缩回升降支座高度后拆除纵梁梁底短杆和升降支座,千斤顶缩回直到移动钢模架接地,钢模架往前移动进行下一轮工序的施工。图9为移动钢模架脱模现场图,图10为棚洞成品现场图。

4 效益分析

由表3对比可知移动钢模架用于棚洞圆弧部分的施工所需的成本是适中的,工期跟采用隧道二衬台车是一样的,都比采用传统满堂支架施工速度快,所以采用移动钢模架用于棚洞圆弧部分的施工其经济效益是可观的。

5 结语

通过科学分析设计适用于棚洞施工的移动钢模架,解决了棚洞施工阶段对支架体系产生的大偏压作用和水平分力作用,克服了传统满堂支架的一些缺陷,结合了隧道二衬台车可整体移动的优点,整体结构采用装配式,分块在工厂预制,运输至现场可快速进行安装作业,为同类型棚洞施工或存在大偏压及水平分力作用结构物施工提供参考。

半拱棚洞的水平段仍然采用常规的满堂支架施工,需要搭设较大规模的满堂支架,可以考虑设计适用于水平段棚洞施工的移动台车。该移动钢模架还存在着装配式设计不彻底的问题,现场安装局部存在焊接连接,可进行结构深入设计,采取螺栓连接等非焊接的连接形式,保证安装质量更可靠安拆更高效。移动钢模架的侧模伸缩、顶升和整体移动可进一步向电气化、自动化方向发展。

参考文献:

[1]周水兴,何兆益,邹毅松,等.路桥施工計算手册[M].北京:人民交通出版社,2001.

[2]GB50017-2017,钢结构设计标准[S].

[3]中交第二航务工程局有限公司主编.基本作业与临时设施[M].北京:人民交通出版社,2014.

[4]JGJ74-2003,建筑工程大模板技术规程[S].

[5]周晓陵,于 天,杨 明.老山隧道棚洞段施工工艺[J].公路隧道,2007(3):37-41.

[6]许继琪.双幅棚洞防护路基高边坡施工技术[J].铁道建筑技术,2016(3):108-110.

[7]苏捷峰.路基棚洞设计与施工技术的研究[J].公路工程,2013(3):205-208.

[8]杨 华.路基高陡石质边坡下柱式棚洞的应用与施工技术[J].铁道建筑技术,2016(12):78-80.