水泥稳定碎石基层施工质量控制探讨

2020-03-01姚杏芬

姚杏芬

摘要:文章分析了采用传统施工方法进行水泥稳定碎石基层施工存在的一些质量通病及对沥青路面造成的病害,并结合广西柳南高速公路改扩建工程实例,介绍了水泥稳定碎石基层施工的新工艺、新方法,探讨了水泥稳定碎石基层施工的质量控制措施。

关键词:公路路面;施工;水泥稳定碎石基层;质量控制

0 引言

水泥稳定碎石基层是公路工程沥青路面结构层的主要承重结构层,是路面施工重中之重的关键工序,其工程质量会直接影响到整个路面工程的寿命,因而对于各参建单位来说,控制好水泥稳定碎石基层施工质量是关键点。

传统的水泥稳定碎石基层施工工艺技术都很成熟,但通常情况下会产生以下几项质量通病:7d无侧限抗压强度不达标;摊铺时粗细颗粒分离,造成离析;压实度不满足要求;基层表现出现松散现象;成型后基层表面平整度差;容易出现干(温)缩裂缝等。造成这些质量通病的原因无外乎有以下几个方面:(1)原材料没有把好关;(2)配合比设计不合理;(3)现场施工未严格按规范要求实施;(4)后期的保养未到位。

针对水泥稳定碎石基层存在的种种质量问题,本文结合广西柳南高速公路改扩建工程水泥稳定碎石基层施工全过程,对其质量进行监测分析。广西柳南高速公路在施工过程中采用了新工艺、新标准等创新手段,质量检测结果很令人满意,工程质量远高于规范标准,基本上解决了上述质量通病。

为能解决水泥稳定碎石基层质量通病,该项目主要通过对原材料作出更高要求的控制、在技术上作出更加精细化控制、在施工工艺上进行创新,使得水泥稳定碎石基层质量总体上了一层楼。

1 准备阶段:原材料的控制

水泥稳定碎石基层的材料由水泥、集料、水按一定比例组成。水泥的掺量在5%左右,对水泥的要求是能满足基本的强度要求,对水的要求与通常饮用水要求一致即可,集料作为主材,具有明显的控制作用。

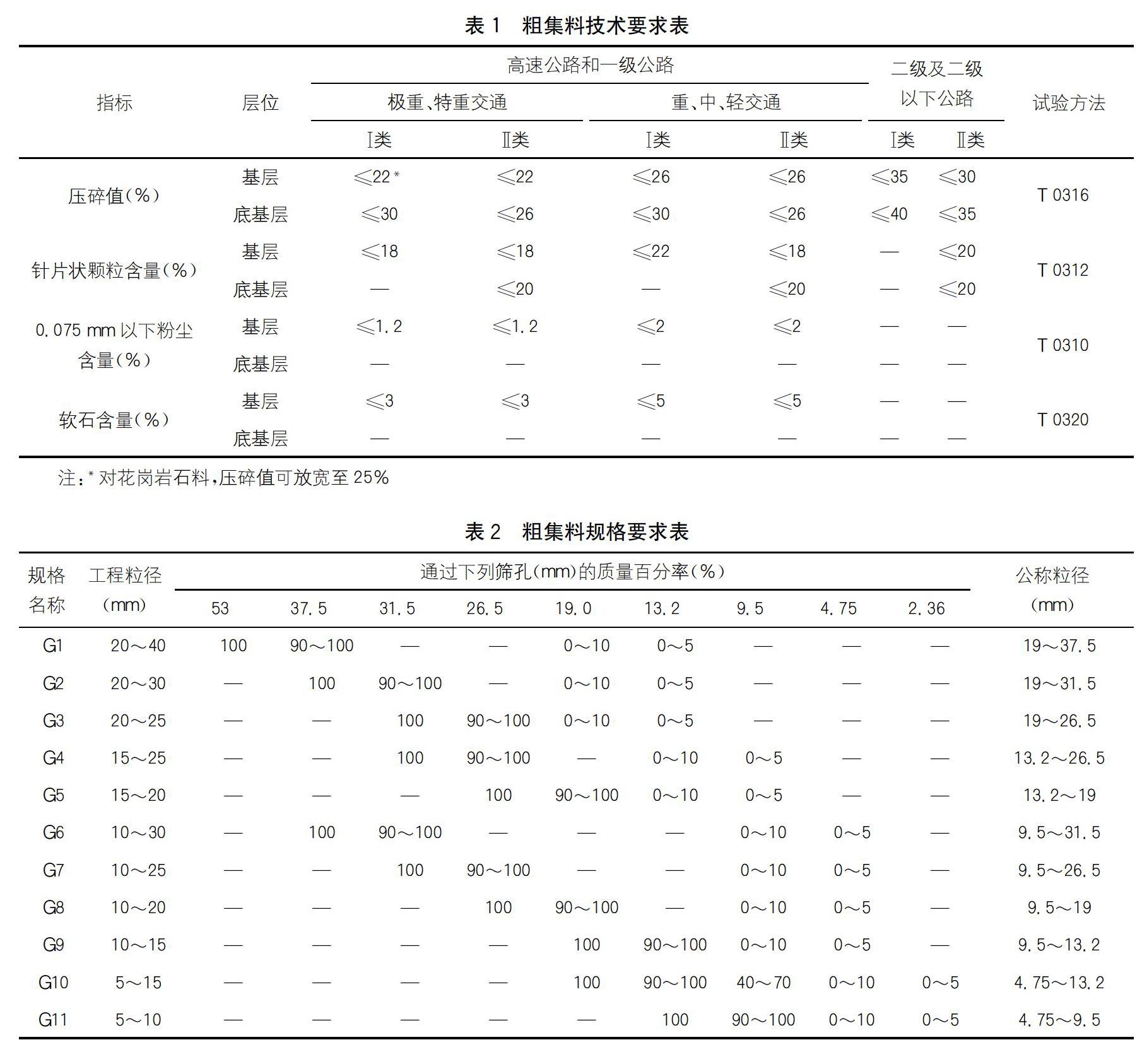

眾所周知,材料在施工过程中很容易发生变化,控制好材料的质量就是把好了第一道关。通常情况下材料的控制根据《公路路面基层施工技术细则》(JTG/TF20-2015)进行,对级配碎石(粗集料)的要求主要满足以下指标要求(见表1、表2):

实际上为了得到更好的质量效果,项目对集料提出了更具体、更高的要求:

(1)粗集料必须是级配碎石,不能使用未经筛分的碎石。

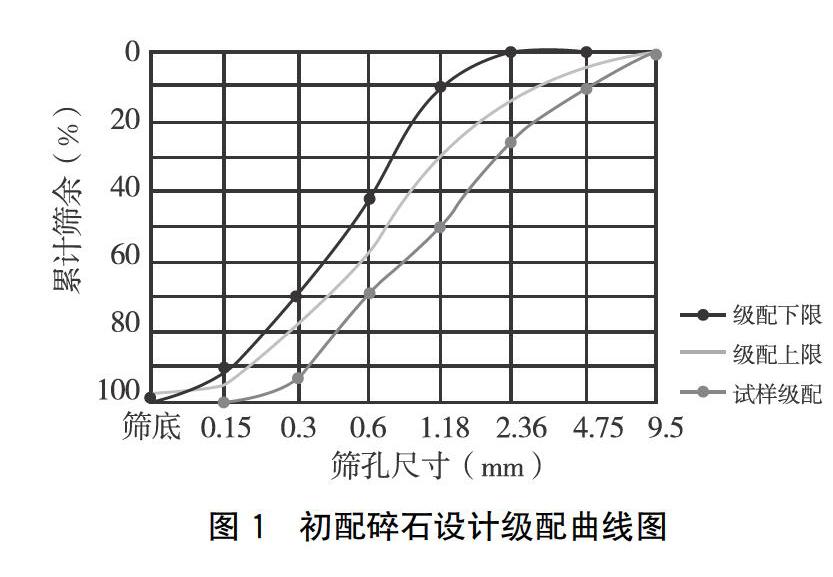

同时对级配碎石的要求是必须在级配要求范围内,不需要必须接近中值目标,甚至尽可能偏向下限范围,如图1所示。

(2)严格控制细集料的品质,严禁使用石屑,必须采用机制砂作为细集料,而且对其洁净程度有要求。

借鉴《公路沥青路面施工技术规范》中(如表3所示)的沥青混合料对细集料的要求,水泥稳定碎石基层对细集料增加了“砂当量”的指标要求。砂当量是细集料洁净程度的一个技术指标,在《公路路面基层施工技术细则》规范中,相应的水泥稳定碎石基层对原材料的指标要求中没有这个指标。经过试验比对,项目决定增加这个指标并在沥青混合料对该指标的标准上再提高10%~20%。提出这个要求并非无中生有,而是试验人员经过了大量的试验,发现细集料的洁净程度对水泥稳定碎石基层工程质量影响较大。因此,项目在50%~85%区间的砂当量反复进行试验,从生产环节到基层成品质量效果来看,得出砂当量控制在60%~70%时为最佳状态的结论。

(3)其他方面要求

为减少沥青路面在使用期间水的潜留以及毛细水上升的情况出现,保证路面面层受力状态下的干燥程度达到最佳状态,严格控制细集料的含粉量及塑性指数指标要求。同时,在施工时控制好基层的密实度,既保证基层强度达到要求,又满足层间排水问题。这与以往施工过程中要求的“板结”有些许冲突。传统施工基层“板结”好就说明基层密实程度好,整体效果好,若要达到“板结”效果就必须加入相对多的细料。但如果细料过多,路面层间的排水问题就会受到影响。因此,为了找到一个平衡点,在集料的级配上,对4.75mm粒径以下的含量必须进行严格控制,这与前文对“砂当量”指标的要求相呼应。

(4)配合比的控制

认真按规范完成三个阶段的配合比设计,实时进行调整和分析,以期达到质量最佳效果。在施工过程中不断抽查集料的级配情况,务必满足规范及上述各项指标要求。

2 施工技术的不断完善

施工前的任务安排及技术交底工作非常重要,这也是精细化、规范化施工的重要环节。现场场地准备及组织施工环节都很重要。从拌和站的选点、拌和设备的选择到材料运输、运送混合料到现场、现场的施工、机械组合情况,必须做到无缝对接。

2.1 拌和楼的设置及技术要求

我们采取的拌和方式是厂拌法。拌和站选址及建设按规范要求完成即可,与平常不同的是该项目的拌和楼拌和缸采用的是双缸拌和技术。

通常情况下,一个拌和站只需要一个拌和缸就可以满足施工生产的需求,按规范规定只要满足≥36s连续拌和,得出的基层混合料就可以送到施工现场。而本项目拌和楼采用双搅拌缸两级搅拌,一级搅拌缸搅拌混合干料和水,出料口通过半成品输送皮带与二级成品搅拌缸的进料口连接,形成双缸两级串联搅拌模式,其优势如下:

(1)在搅拌轴设置同步振动电机,向搅拌轴和搅拌叶片释放1500次以上的振动强力波,使水、水泥、粗细集料等充分弥散,解决传统搅拌存在的“水泥结团粒”现象,在搅拌过程中使水泥水化充分彻底。

(2)振动式搅拌技术解决了传统单搅拌缸搅拌的集料拌和不均匀和普遍存在离析的问题,在一定程度上可以降低细集料的用量,从而可以减少水泥稳定碎石结构层裂缝的产生,提高路面工程质量。

(3)振动式拌和机使搅拌“无死角,无低效区”,实现均匀化拌和。通过双拌缸拌和出来的水泥稳定碎石基层混合料更加均匀。经现场观测,生产出来的基层混合料均匀、色泽一致、无灰团、无花白料,含水量控制稳定,混合料均匀性大幅度提升,施工和易性增强,碾压动稳定度提升,很少有弹簧现象,减少离析现象,强度提升。

2.2 施工工艺的创新

(1)本项目水泥稳定碎石基层采用的是关模摊铺施工工艺,采用摊铺机摊铺施工,不能用推土机或平地机进行摊铺。摊铺过程中严格控制摊铺机的摊铺速度及厚度,避免发生离析及平整度不满足要求等情况。

(2)在碾压工艺程序上也有与常规的基层施工碾压工艺不同的要求,借鉴沥青路面的碾压程度,采用初压-复压-终压的工艺工序。复压工序用胶轮辅助碾压,通过强制胶轮揉搓直到表面紧密,强调的是“紧密”而不是“板结”。这与前面对细集料掺量要求的控制有关,细集料过多是达到板结的目的,但排水功能受到影响,但本项目要达到的是强度既能满足要求又不影响排水,故水泥稳定碎石基层混合料要达到骨架密实型结构而不是悬浮结构。

3 养护

本项目对水稳基层的养护基本上采用透水土工布进行养生。在基层施工完成并进行压实度、宽度、平整度、高程、横坡等检测后,立即覆盖透水土工布进行养生。土工布两侧须压上石块或预制块等,防止被风吹开。同时,为了保证基层表面的清洁和土工布的有效重复利用,在土工布搭接处每隔1.5~2.0m钉紧密实,确保土工布不易被吹开。土工布覆盖待水泥终凝后达到一定强度时,立即用洒水车全断面洒水养生。这期间,经常派人检查土工布湿润和覆盖情况,及时补充水分,确保土工布表面始终处于湿润状态。对覆盖物损坏的地方,要立即对混合料表面补洒水后重新覆盖,避免底基层表面长时间失水或忽干忽湿,以保证基层强度并减小收缩裂缝的可能。养生期≥7d,养生期间不允许任何车辆行驶。

4 质量检测

施工、养护结束后,检测环节尤为重要。对成品的质控检测指标除了常规项目外,需要对压实度、强度及弯沉值进行重点监控,尤其是强度指标,基本达到“一票否决”的效果。经过对整个项目水泥稳定碎石层的强度进行统计,7d无侧限抗压平均强度差不多达到9MPa(设计水泥剂量5%),远超过规范要求。经过对强度指标进行随机抽查,统计本项目样本500组,与区内其他单缸拌和施工的项目进行比对,强度平均值、均方差、变异系数等指标明显改善,具体数值如表4所示:

经过调查统计,本项目水泥稳定碎石基层施工有几个非常值得肯定的地方:(1)在本项目全线未出现极小值低于设计规定值的情况;(2)基层表面横向裂纹比以往项目大幅度减少,整个项目出现横向裂纹只是极个别现象;(3)基层长期作为运输便道时,飞石、脱粒现象非常少;(4)两层钻芯成功取芯概率提升,甚至出现三层连接的,随机抽取的芯样非常好,没有松散不成型的情況。

5 结语

工程施工需要立足现场,以图纸、规范为根本,在此基础上不断超越、不断创新。本项目利用规范化、机械化、信息化、精细化标准开展施工建设,通过对原材料更高要求的控制、工程技术上更加精细化、施工工艺不断创新,使工程实体得到了更高、更好的质量效果。时间是最好的试金石,虽然施工过程中得到的数据及成品检测数据都不错,但真正的质量效果仍需要通过时间来检验,希望本文介绍的水泥稳定碎石基层施工方法今后在其他工程项目得到更广泛的应用。

参考文献:

[1]JTGTF20-2015,公路路面基层施工技术细则[S].

[2]JTGF40-2004,公路沥青路面施工技术规范[S].