660MW四角切圆锅炉混煤燃烧数值模拟分析

2020-02-29程智海赵玉伟时光辉刘海龙

程智海 赵玉伟 时光辉 刘海龙

上海电力大学能源与机械工程学院

0 引言

我国经济水平的不断提高,各行业对电能的需求不断扩大。近年来,风力发电、水力发电、光伏发电等多种新能源发电方式在不断兴起。但是,由于受到地理或自然条件的限制,有关技术尚未取得突破性的进展[1],燃煤火力发电在发电形式中仍然处于重要地位。然而,大型火电机组对煤炭的巨大需求量与煤炭供应紧张的矛盾局面[2]使电厂难以长期使用单一煤种。为解决此问题,很多电厂通过对两种或多种煤粉进行合理的配比分析,再将这几种煤粉进行掺混燃烧。由此不仅缓解了单一煤种供应不足的局面,而且保证了锅炉的安全运行和燃烧效率。

在混煤燃烧技术方面,许多学者进行了大量的实验探索及模拟分析,通过热重实验分析混煤的掺混效果、挥发分变化、结渣情况等[3]。马仑[4]对烟煤和贫煤的掺混做了实验分析,结果表明,易燃煤种与难燃煤种掺混燃烧时,抑制作用和促进作用同时存在。促进作用表现在烟煤易燃烧,迅速提高燃烧温度,有益于不易燃煤种的燃烧;抑制作用体现在易燃煤种优先燃烧的同时消耗大量的氧气,使不易燃煤种氧气量不足;徐远纲等[5]对优质煤和劣质煤的掺混做了热重分析。当劣质煤含量越来越大时,SOX,NOX等会提前析出。汪小华等[6]通过数值模拟的方法研究了混煤燃烧情况,发现如果两种掺混煤种品质相差较小,在CFD中可以将其当作单一煤种进行处理。在实际操作中,由于锅炉型号的不同,煤粉种类也参差不齐,为了保证混煤燃烧的稳定性及最大效率,需要进行针对性的研究。以某电厂660MW四角切圆锅炉进行数值模拟分析,通过对比设计煤种与现有煤种A的几种掺混状态,分析了NOX,O2,CO2等的变化情况,为该电厂混煤燃烧比例的选择提供了参考。

1 模拟对象介绍

本文选取了某电厂660MW超超临界锅炉作为模拟对象,该锅炉采用π型的布置方式,燃烧方式采用四角切圆,排渣方式为固态排渣。配有6台磨煤机,在正常运行状态下,5台工作,1台作为备用。锅炉高度、宽度、深度分别为70.151 m×19.23 m×20.336 m,共有6层燃烧器,每层分布1个一次风喷口及上下2个二次风喷口,在燃烧器上端还设有OFA风和SOFA风喷口,使煤粉充分接触空气燃烧,产生较少的氮氧化物。

2 网格划分及模型选择

本文使用CFD软件对所选模型进行模拟分析,首先使用Gambit 6.3对660 MW超超临界四角切圆燃烧的锅炉进行网格划分,为获得质量较高的网格保证模拟结果的正确度,采用了分区域划分网格的方法。锅炉从上往下依次分为水平烟道区、顶部换热器区、燃烧器上端区、燃烧器本体区、燃烧器下端区、灰斗区几个部分。对燃烧器喷口进行了适当的分割处理,划分成四边形网格;对燃烧器本体区的上下截面划分成四边形网格,并对边缘进行适当加密处理;建模网格总计约为150万个,如图1所示。

图1 建模及网格划分

使用Fluent14.5为燃烧过程选择了合适的模型,湍流采用标准k-ϵ模型,非预混燃烧模型作为气相燃烧模型,由燃料发热量、比热容、燃料组分质量分数、氧化剂温度等生成焓温表,并对离散相、材料物性参数、燃烧颗粒参数、边界条件等进行了设置。

3 工况设置

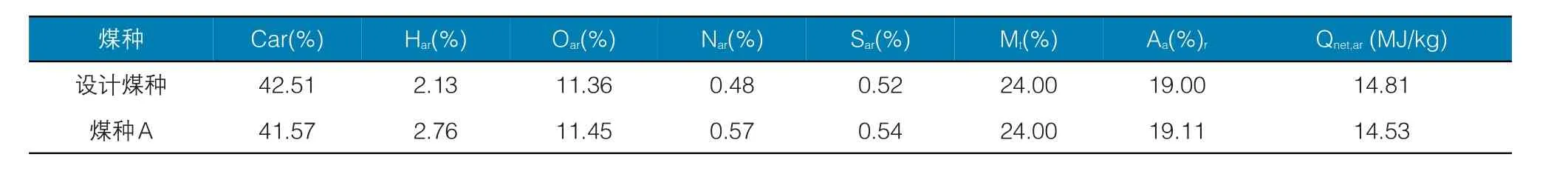

为了充分考虑设计煤种与现有煤种掺混的燃烧特性,共设置3个工况,分别为A、B、C。A为燃烧标准单一煤种(设计煤种),B为设计煤种与现有煤种按4:1比例掺混,C为设计煤种与现有煤种按3:2掺混,单质煤粉参数及工况设置如表1~表3所示。

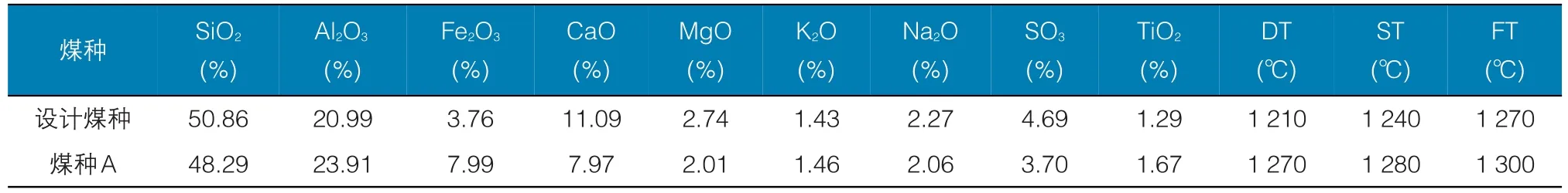

3.1 O2浓度分析

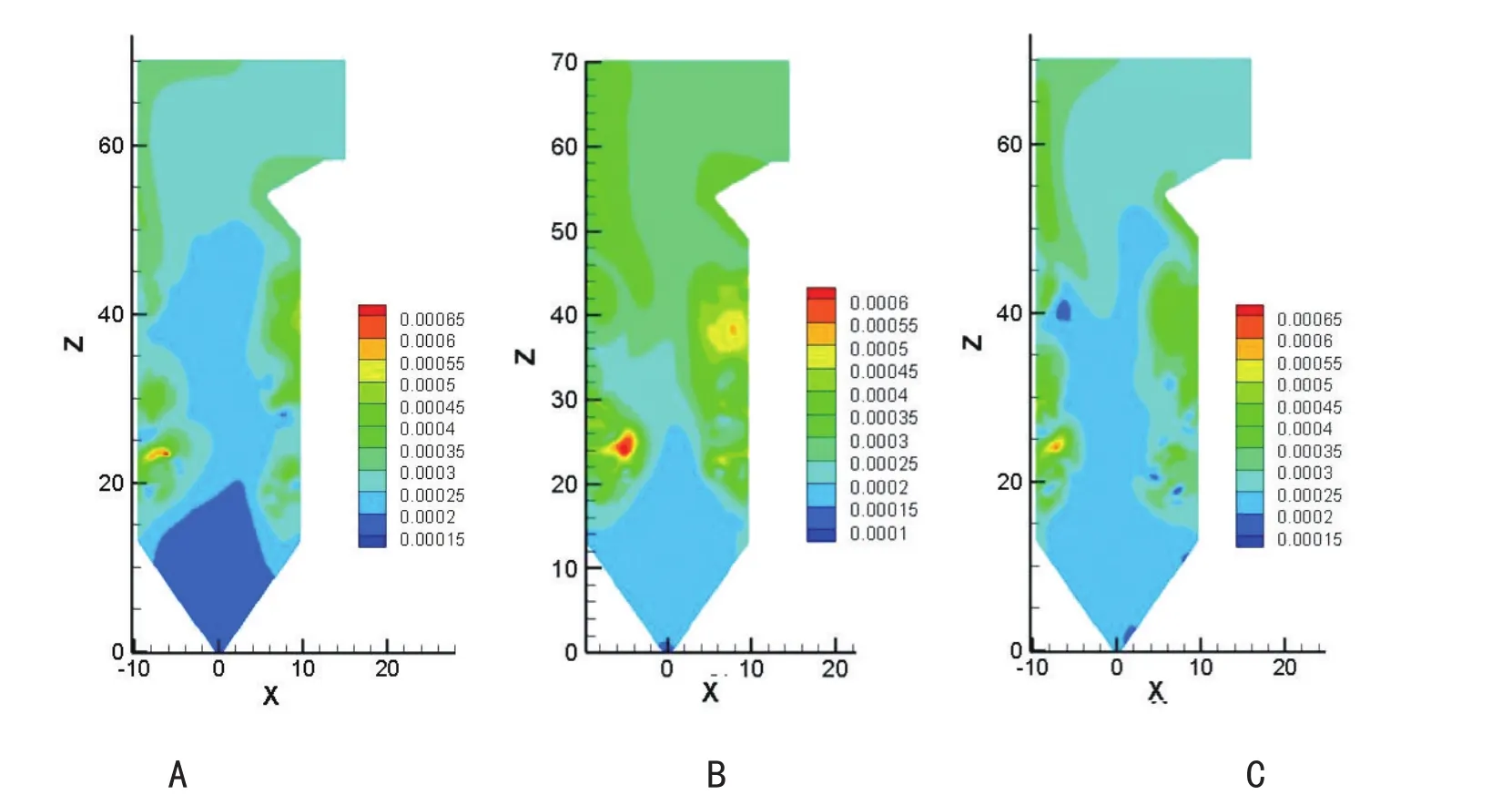

图2显示了单独燃烧设计煤种,设计煤种与现有煤种按4:1比例掺混燃烧,设计煤种与现有煤种按3:2比例掺混燃烧。即A、B、C三种工况下在炉膛高度方向上O2的浓度云图。由图2可见,在燃烧器中心高温燃烧区,氧气浓度较低,而温度较低处氧气浓度较高。其原因为在高温区域由于煤粉的燃烧会释放出大量的热,而释放热量的同时又需要消耗氧气,因此,在云图上可见,高温区氧量少;在低温区由于煤粉放出的热量较少,释放这些热量所需要的空气量较少,所以低温区O2浓度较高。在燃烧器上端出现两个对称的高O2浓度区域,主要是由于在此处为了使煤粉完全燃烧喷入了燃尽风。由A、B、C三个工况可见,这三种掺混状态下O2浓度分布均比较合理。

3.2 NOX浓度分析

NOX的生成机理在工业上一般分为三种:热力型NOX,快速型NOX和燃料型NOX。热力型NOX主要是在较高的温度及充足的氧气情况下产生[7,8]。在温度小于1 500℃的条件下,热力型NOX的生成量很小,当温度在1 500℃以上时,热力型NOX将成倍增加。快速型NOX的生成主要是与碳氧化合物的浓度有关,如果在富氧状态下,快速型NOX的生成量很少,但是如果氧气量不足时,快速型NOX的生成将会增多[9]。燃料型NOX的产生取决于燃料本身含氮化合物和过量空气系数,氮氧化物首先遇热生成NH3和HCN,之后NH3和HCN与氧气发生反应生成NOX。

表1 单质煤粉参数

表2 单质煤灰分特性

表3 模拟工况设置

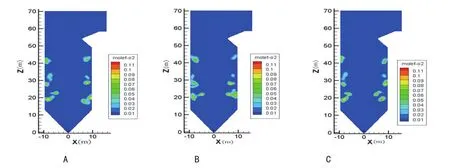

A、B、C三种工况下炉膛高度方向上NOX的浓度分布云图,如图3所示。明显可见NOX分布近似成对称分布。在燃烧器中心区域,由于温度较高,煤粉燃烧所需要的O2含量较多,热力型NOX不易生成。当设计煤种与现有煤种按照4:1混合时,NOX量明显增多;当设计煤种与现有煤种按照3:2比例混合时,与仅燃烧单一设计煤种相差不大,从NOX分布云图可见,方案C比方案B更有优势。

3.3 CO2分析

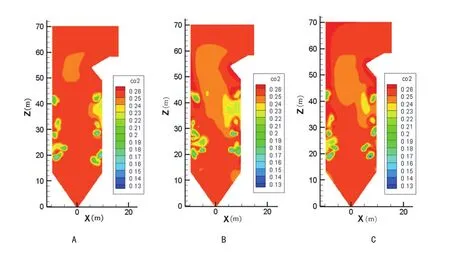

图4分别显示了在A、B、C三种配比方案下沿着炉膛高度方向CO2的分布情况。从图4中可以看出,CO2基本呈现对称分布。在距离一次风喷口较近的区域CO2的浓度相对较少,主因是煤粉刚从喷口喷出,未达到燃烧条件,以至大部分煤粉还未能开始燃烧,使CO2浓度较低;随着煤粉在射流速度的影响下,从一次风喷口喷入的煤粉颗粒在炉膛中心开始剧烈燃烧,炉膛中心附近CO2含量升高。在壁面处,部分煤粉颗粒流动受阻,局部CO2变高,但由于煤粉主要在炉膛切圆四周剧烈燃烧,对整个锅炉燃烧影响较小。

图2 炉膛高度方向O2浓度分布

图3 炉膛高度方向NOX浓度分布

图4 炉膛高度方向CO2浓度分布

通过三种配比方案燃烧状态可以看出,CO2在这三种状态下基本都呈对称分布。在方案A中,煤粉在炉膛中心大量燃烧,部分未完全燃尽煤粉随着气流上升,遇到OFA风及SOFA风的作用再次燃烧。通过对比方案B与方案C,粉煤在切圆附近开始剧烈燃烧,而随着煤粉气流的上升,CO2含量减少。相比而言,方案C与仅燃烧设计煤种的方案A最接近。

4 结论

对单一设计煤种和掺混煤种的燃烧进行了数值模拟分析结果表明,当设计煤种与现有煤种按照4:1的比例混合时,炉内生成的NOX量明显增多;当设计煤种与现有煤种按照3:2比例混合时,与仅燃烧单一设计煤种相差不大。在燃烧器中心高温燃烧区,氧气浓度较低,而温度较低的区域氧气浓度较高,并在燃烧器上端出现两个对称的高O2浓度区域。CO2基本呈现对称分布,在距离一次风喷口比较近的区域CO2的浓度相对较少;在壁面处,部分煤粉颗粒流动受阻,局部CO2变高。本文的研究可使此电厂混煤掺烧更具有针对性,对该电厂设计煤种与现有煤种掺混比例的选取提供一定的参考。