曲线落煤管及无动力除尘导料槽使用展望

2020-02-29季登辉

季登辉

华能上海石洞口第二电厂

1 输煤系统转运站现状

燃煤电厂的输煤系统由多个部分组成,其中,转运站作为皮带间的转载点,直接关系到系统输送效率、皮带机寿命、系统运行安全和站内作业环境等多方面。在目前普遍使用的转运站设计中,由于现有落煤管及导料槽的设计形式,经常发生落煤管堵煤、导料槽粉尘外泄、转运站内粉尘超标等诸多问题。随着配煤掺烧工作已成为各电厂的常态化,不同特性的煤种也越来越多,输煤系统特别是转运站内的堵煤、粉尘问题已经成为迫在眉睫需要解决的问题。

典型的燃煤电厂转运站布置如图1所示。转运站主要由头罩、落煤管、分向门、缓冲锁气器、导料槽、除尘器等组成。其工作流程为:上级皮带将物料传输至头部落煤管头罩处,在重力的作用下从落煤管下落至下级皮带,由下级皮带运走完成整个转运过程。

图1

从目前使用情况看,现有落煤管及导料槽形式会产生粉尘外溢大、落煤管易堵煤、下级皮带易跑偏、对下级皮带冲击大等问题。其主要原因分析如下:

1)物料在落煤管头罩处以上级皮带的带速做平抛运行,煤流会与头罩发生撞击并产生大量粉尘,一部分粉尘从头罩中溢出,而大部分粉尘会随着煤流进入落煤管内。

2)现有落煤管形式煤流与头罩冲击角较大,经过碰撞后原有动能消失殆尽,在煤质较差、湿度较高时极易发生堵煤、积煤现象。

3)煤流进入落煤管下落过程中产生大量的诱导风,且空气与煤流充分混合形成高压含尘气流。此时由于导料槽与皮带机之间密封不严,造成大量粉尘外溢。

4)进入导料槽内的诱导风量较大,一般风速可达7m/s~15m/s,导料槽内形成正压,现有除尘器无法在高风速下完全吸出粉尘(负压除尘要求理想风速为3m/s)。同时由于除尘器的设计和布置等原因造成除尘效率低。加之导料槽容积较小,导料槽出口一般为单层挡帘设计,缓冲容积小,出口风量大、风速高,未被除尘器吸收的粉尘极易从导料槽入口、后端及两侧溢出。

5)由于现有落煤管设计无法对下落煤流的运行轨迹进行控制,无法控制落点位置,使下级皮带受力不均,易造成皮带跑偏。且由于现有落煤管高度差较大,下落煤流对皮带的冲击较大。

随着目前输煤转运系统落煤管高度差和输送量的日益增大,同时配煤掺烧工作的深入开展,越来越多的高粉尘和湿度高的煤种被使用,相应的问题也日趋凸显。

2 曲线落煤管

曲线落煤管的设计研究是基于离散学(DEM),对散状物料输送过程中颗粒体系的形成特性进行模拟分析,分析煤流的滑落过程和运行轨迹。

曲线落煤管头部设有弧形集流导流装置,使物料以较小的冲击角度与头罩接触,减少对头罩的冲击(理论冲击角度不应超过20°)。落煤管整体设计为曲线型式,以达到有效控制煤流流速,避免因流速过快使粉尘从煤流中脱离。此外,还可减少缓冲设备的使用。落煤管的末端与下级皮带呈一定角度,确保煤流速度与承载皮带带速在合理范围内。煤流以较小的冲击角落入皮带,实现物料的汇集,减少对下级皮带的冲击,同时减少粉尘的产生和皮带跑偏现象的发生。

2.1 落煤管头罩型式

传统落煤管头罩型式如图2所示,头部护罩主要承受煤流的冲击,煤流与头罩护板发生冲击后,运动方向发生变化,由原来的水平运动转换为垂直运动。头部集料漏斗将分散下落的物料通过漏斗汇集。传统落煤管头罩物料经皮带平抛后,与头罩护板的冲击角度较大,对护板的磨损也较大,此外强烈的冲击会引起粉尘的外溢,一部分粉尘直接从头罩中溢出,另一部分粉尘在煤流诱导风的作用下随煤流进入落煤管,形成大量的含尘气流。

图2 传统落煤管头罩

新型曲线落煤管头罩形式如图3所示,它的集流设计能在最大程度上减少头罩处诱导气流,减轻头罩处的粉尘外溢现象。同时可降低煤流对头罩的冲击,减少衬板的磨损,可进一步减少因冲击造成的护板积煤和堵煤现象,延长头罩的使用寿命,降低维护和检修成本。此外,将头罩和漏斗一体化使其具有更好的集流效果,且能形成理想的物料流截面。

图3

2.2 落煤管溜槽形式

传统落煤管虽然结构设计较为简单,加工难度校低,生产成本也较低。但由于其结构形式,从目前使用情况来看,存在以下缺陷:

你看毕加索,不同时期的作品变化有多大?黄宾虹前后期绘画,风格迥异,人称白宾虹与黑宾虹,八十岁以后居然还搞变法。

1)煤流与落煤管管壁冲击较为严重。由于传统落煤管的结构形式使煤流在落煤管中的运行轨迹无法得到有效控制,加之下降的煤流没有减速,下降速度较大,造成对落煤管管壁冲击非常大,管壁磨损严重。

2)诱导气流速度大,气流粉尘含量高。煤流在进入落煤管的过程中会形成诱导风,且诱导风量随着煤流量、煤流下落速度、下落高度的增大而增大。诱导风与煤流在落煤管中撞击产生的粉尘形成含尘气流。

3)垂直形式落煤管对下级皮带冲击较大,造成皮带损伤较大。现有传统形式落煤管,煤流近似垂直下落,对皮带冲击很大。虽然目前很多落煤管下方加装缓冲托管或缓冲床,但仍未能有效减少对皮带的损伤,且缓冲托辊损坏也较频繁。

4)不能有效控制煤流在落煤管中的轨迹,煤流落点不正造成下级皮带跑偏现象发生。皮带跑偏除了对皮带本身造成损失外,还会降低输送效率、增加能耗。

新型曲线落煤管的设计是通过建立弯曲平滑的煤流下降轨迹,使煤流以可控的下落速度沿落煤管溜槽向下滑动。由此可以减少煤流对溜槽的冲击,并减少冲击所产生的粉尘。因其本身具有缓冲减速的效果,可以减少缓冲设备的使用。确保汇聚的煤流以理想的轨迹和速度从溜槽出口进入下级皮带,以较小的冲击力卸载煤流,减少下级皮带冲击和跑偏。曲线落煤管形式见图4(a)和图4(b)。

图4(a)

图4(b)

曲线落煤管溜槽形式的特点:

1)通过空间结构的合理设计,保证煤流和落煤管的冲击夹角小于20°。

3)落煤管出口通过设计合理的弧度,保证煤流从落煤管转移至皮带时,煤流沿皮带运行方向的分速度和皮带的带速在合理的范围内,减少其在垂直方向上的分速度,以减小煤流对皮带的冲击损伤。且保证煤流转移的平稳、顺利,避免下级皮带跑偏的问题发生。

3 无动力除尘导料槽

3.1 传统导料槽形式粉尘产生原因

输煤系统中粉尘污染有多方面的原因,其主要成因是上级皮带与下级皮带间存在高度差,当物料从上级皮带落入下级皮带时,由于物料与下级皮带的冲击,以及下落时产生的诱导风对物料的剪切作用,从而产生粉尘。具体形成原因如下:

1)煤流在落煤管下落过程中,由于煤流撞击落料管,加之重力势能逐渐减少,煤流在此过程中积聚较大的动能。煤流落至皮带时,其中体积较小的煤粒或煤粉便会因此产生较大的动力,从煤流中脱离,产生粉尘。

2)煤流通过落煤管落到下级皮带的过程中会带入大量的诱导空气,诱导风量的大小受到多方面因素的影响,其中主要影响因素为落煤量、皮带落差和落煤管的倾斜角度等。当诱导风进入导料槽内部后,由于大量空气聚集于此,便会产生一个局部的正压区,含尘气体由于正压的作用会从导料槽头、尾及两侧溢出。

3)含尘气流会在诱导风以及皮带上煤流的作用下,从导料槽出口以很高的速度喷出,大量粉尘会从导料槽的前端及两侧外溢,只有少量的细颗粒粉尘被除尘器收集。

传统导料槽由于结构形式及布置不合理,且密封性能较差。加之煤流下落过程中形成的含尘气流压力大、速度高,除尘器无法将粉尘完全除尽,工作效率低,从而造成大量粉尘外溢,污染严重。

3.2 无动力除尘导料槽的工作原理

无动力除尘导料槽则是根据空气动力学的原理,首先通过配合曲线落煤管的使用,使煤流下落轨迹、下落速度和方向得到控制,减少煤流与落煤管和下级皮带的冲击,并最大限度的降低诱导风量及风速,从源头上减少粉尘的产生。此外,通过在导料槽中加装平衡回流管进行压力平衡,使粉尘在落煤管和回流管中形成闭环回路,设备在运行过程中压力实现平衡。无动力除尘导料槽在内部设置多个滤尘室和挡尘帘,形成缓冲区,使含尘气流的流速进一步降低,以吸附、过滤从导料槽内溢出的含尘气体。相关流程见图5。系统还可根据现场实际情况选择性加装干雾除尘、煤尘分离等装置,进一步优化系统除尘效果。

图5

3.3 无动力除尘导料槽的特点

1)无动力抑尘导料槽采用压力平衡和闭环流通方式,降低导料槽内粉尘空气的压力及粉尘浓度,使导料槽内诱导风的压力与外部空间压力基本平衡,实现空气粉尘的闭路良性循环,杜绝粉尘外溢。

2)设备设计有抑尘单元:该抑尘单元通过截面为多棱角形,具有较大的表面积,对一定粒径的粉尘有较强的吸附能力,将粉尘吸附于表面上,被吸附的粉尘由于长时间的积集成块、板结,当达到一定重量后自动脱落在传送皮带上,随物料一起被运走。密集的抑尘单元不仅有吸附粉尘的功能,而且还具有衰减诱导风的功能。

3)设备设计有阻风挡帘:在各个抑尘单元之间安装一组阻风帘,其主要功能是阻止诱导风在导料槽内直线运动,不断降低诱导风的风速,使诱导风出导料槽时风速降到理想的范畴。抑尘单元及阻风挡帘形式见图6。

图6 抑尘单元及阻风挡帘

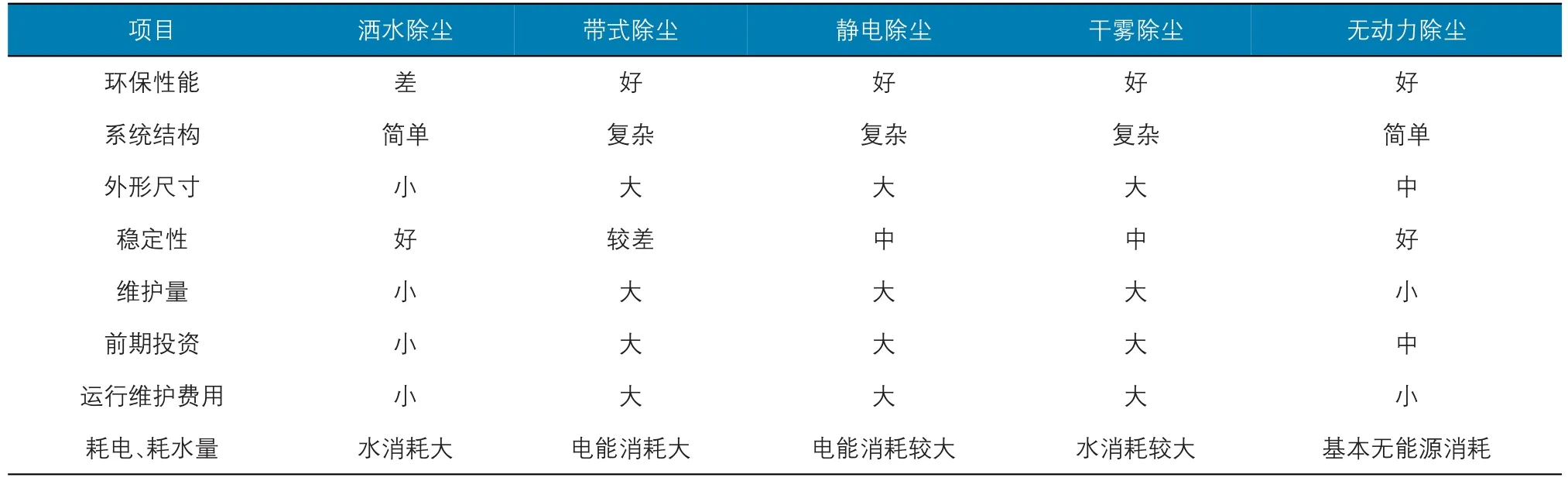

无动力除尘技术无动力消耗,而布袋除尘、旋风除尘等系统均需要安装风机,因此对于后续运行时没有电量的消耗。同时系统自动运行,无需人工操作。其次,无动力除尘系统除前期投资外,后期维护成本较低,一般仅需对设备密封进行更换即可。且该系统的除尘效果更优。无动力除尘与其他除尘形式性能对比见表1。

4 结论与展望

曲线落煤管与无动力除尘导料槽的综合使用与目前传统形式相比具有对落煤管冲击、磨损小,不易造成堵煤、跑偏、皮带磨损,能进一步有效减少作业场所粉尘的产生和外溢。同时该系统在使用过程中具有维护量小、成本低、使用时无其他能源消耗等诸多优势,值得推广借鉴。在实际使用中,为了发挥该系统的特点,还需结合现场实际,针对皮带间不同的落差高度模拟物料的下落曲线,合理布置落煤管位置和形式,并加强导料槽的密封能力,结合现场实际情况综合考虑,以发挥该系统的最佳使用效果。

表1 无动力除尘与其他除尘形式性能对比