刘家峡水电厂新投机组推力轴承烧损原因分析

2020-02-28闵占奎沈渭程刘秀良陈柏旭甄文喜

赵 炜,闵占奎,沈渭程,刘秀良,陈柏旭,甄文喜

(国网甘肃省电力公司电力科学研究院,甘肃 兰州730070)

0 前言

推力轴承是水轮发电机组最重要的部件之一,它承受着发电机组转动部分重量和轴向水推力等荷载,其运行好坏直接影响到机组的安全稳定运行。引起推力轴承损坏的原因很多[1],如机组振动故障造成的不稳定性[2],结构设计及加工质量的影响,安装和运行管理的影响[3]、水推力[4]和电磁力[5]的影响等。同时,所使用推力瓦的材质[6-7]以及推力轴承的油膜特性[8]也对推力轴承的运行稳定性有着较大影响。本文针对刘家峡水电厂7号、8号机组出现的推力轴承损坏问题,通过从上述多个方面进行研究,分析了造成此事故的原因,并总结出解决此类问题的基本方法以及一般过程。

刘家峡水电厂7号、8号机位于刘家峡水电厂左岸,安装在“穿黄排沙”洞出口处,单机容量150 MW。该排沙洞是截排洮河泥沙,解决洮河泥沙对刘家峡水库、大坝安全运行和现有电站机组安全经济运行的威胁而建的。工程由西北水电勘测设计研究院设计,发电设备由哈尔滨电机厂有限责任公司制造,机电安装由中国水利水电第六工程局安装分局安装,中水东北勘测设计研究有限责任公司监理,中国水利水电建设工程咨询西北有限公司监造。2015年4月开始机组安装、调试工作,2018年7月6日和7月8日,8号机、7号机相继并网发电运行。

1 机组和推力轴承主要参数

表1 水轮机主要技术参数

表2 推力轴承主要技术参数

弹性金属塑料瓦相对于传统的乌金瓦有如下几个优点:性能优,单位压力低,运行温度低,承载力大;运行工况灵活;安装检修方便;可取消顶起装置;寿命长久耐用等等,正因为有以上优点,现在世界上许多水电站都使用弹性金属塑料瓦。

2 事故过程

2018年7月8日21:00,7号机完成变负荷能量特性和稳定性特性试验后,启动8号机准备做2台机同时运行条件下的能量特性和稳定性特性试验,并带额定负荷运行至约21:50后,发生了推力轴承温度达55℃报警、并很快升至60℃停机、推力轴承损坏事故。

2018年7月20日凌晨2:40,7号机在排沙洞排完沙后自动开机带额定负荷运行后不久,又发生推力瓦温度升高机组停机事故,推力轴承损坏,而且规律现象与8号机情况十分相似。

3 事故原因分析

推力轴承要能够正常运行,在推力瓦面与镜板之间的油膜质量至关重要。7号机、8号机推力轴承损坏,主要是镜板与弹性塑料推力瓦面油膜减少或消失所致,这里机组启动初期推力油膜未形成或油膜厚度未达设计要求、且顶盖压力大是关键,具体原因分析如下。

3.1 可以排除的因素

(1)机组稳定性

刘家峡水电厂7号机、8号机空载启动调试完成后,机组各部位的振动摆度值满足相关要求,而且并网带负荷试验也证明,除8号机在振动区振动值稍大外,其他负荷工况运行稳定性良好,试验数据见表3、表4。从振动方面讲,2台机具备安全运行的条件。查看了发生事故前后机组振动数据变化情况,发现机组振动状态无异常,事故原因与振动关系甚微。

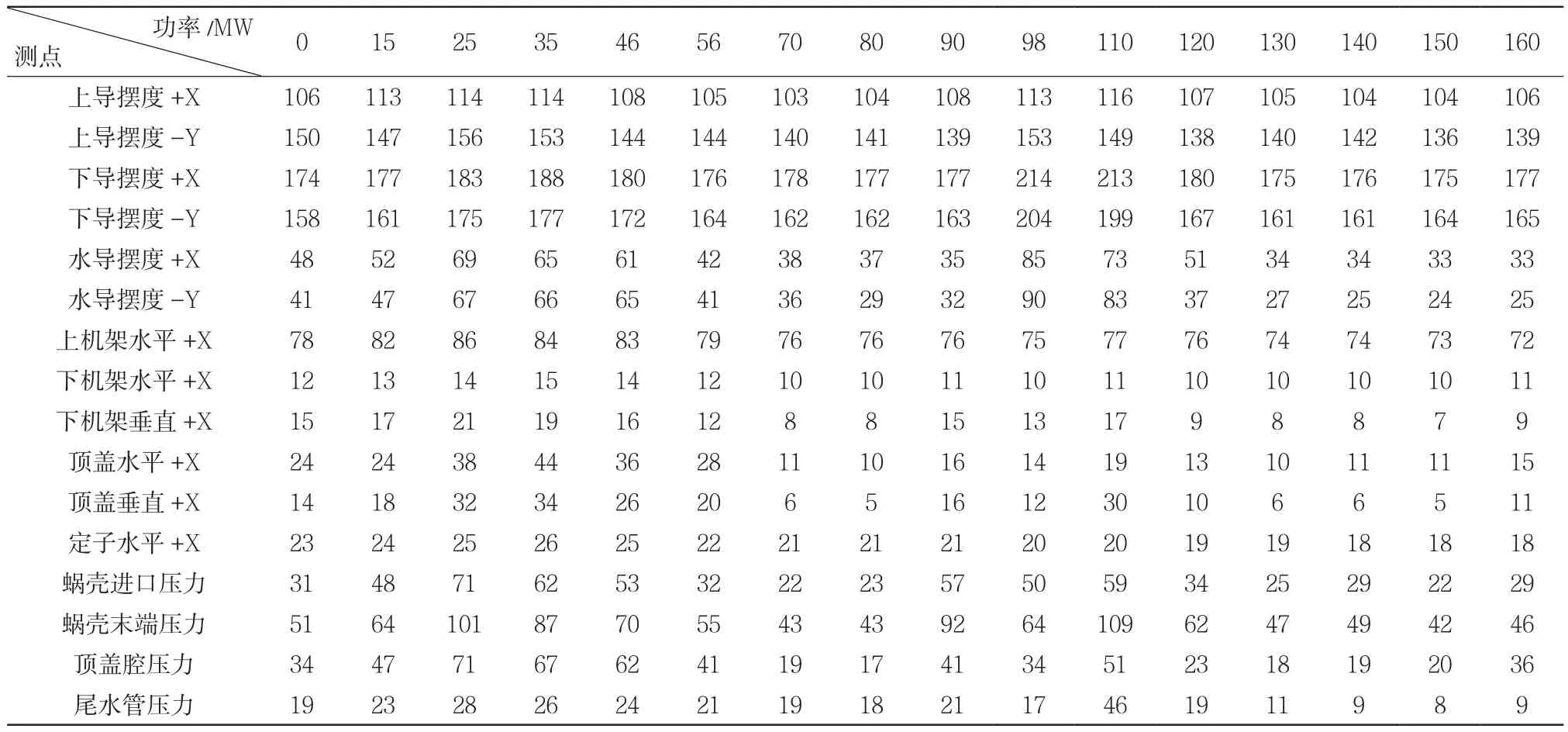

表3 刘家峡水电厂7号机变负荷试验数据 单位:μm、kPa

(2)转子高程

查阅了该机组(8号机组)安装数据,如转子高程是否偏差过大,引起发电机励磁后轴向力增大所致,但经查转子安装高程差在标准允许范围内,不会引起此次事故。

(3)轴承冷却供水

分析了轴承冷却水变化对轴承温度影响,认为机组启动过程中虽然冷却水压力有变化,甚至出现短时中断现象,但也不会造成如此后果。标准DL/T 622《立式水轮发电机弹性金属塑料推力轴瓦技术条件》规定“新设计的塑料推力瓦,一般允许断水运行时间不少于20 min”,8号机事故过程中,轴承冷却水出现间断约5 min在允许范围内。

3.2 可能因素

(1)推力轴瓦质量

检查了损坏轴承实物表面形态,外表检查发现16块瓦面损坏程度不同,可能存在某块瓦性能质量有问题,比如:某块瓦受力调整偏差大、推力瓦瓦面弹性层边缘的焊锡与弹性体焊接点存在脱粒、推力瓦材质本身存在缺陷、或塑料推力瓦实际许用单位压力不满足设计等,某块瓦先行损坏后引起连锁反应,最后全部损坏。

(2)轴承润滑油

由于机组从第一次启动调试至事故发生时,轴承润滑油未更换,也未过滤过,可能油中含有导致影响油膜和损伤瓦面的杂质,在运行过程中带入轴瓦与镜板之间,引起事故发生(7号机排油后现场检查时确实发现油槽中有杂物),但这种机率很小。

表4 刘家峡水电厂8号机变负荷试验数据 单位:μm、kPa

3.3 主要因素

(1)推力轴瓦进油边设计

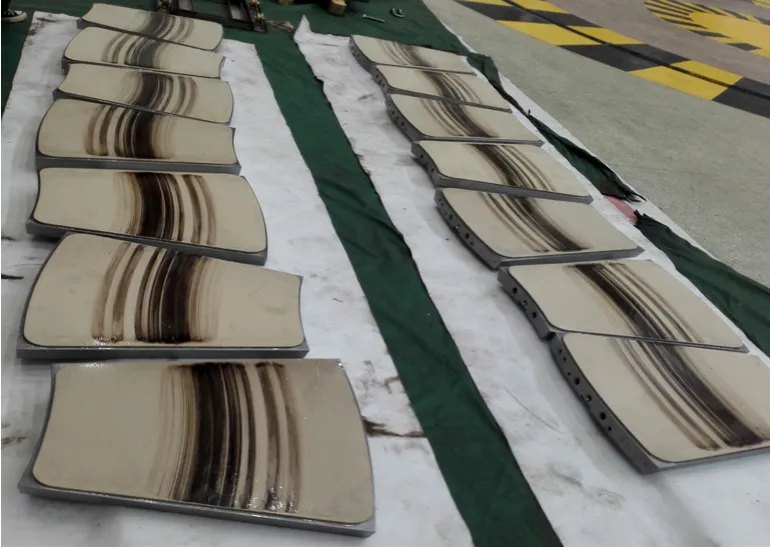

推力轴承设计制造进油边深度和坡度时是否考虑了过机沙量大、水推力相对大的特殊因素。如果推力轴承进油边深度和坡度不满足此机组工况特殊的要求,就难以形成满足需求的油膜。从损坏轴承面瓦状态看,进油边深度偏小,如图1所示。图中左侧为进油边。

图1 推力轴承进油边图

(2)推力轴承变形问题

2台机推力轴承损坏后的表面状态,显示半径方向明显出现中间损坏严重,内外侧损伤较轻现象,如图2所示。这说明推力瓦受力中间大、内外侧小,而造成这种情况的原因,一是推力瓦面制造时可能中间高、内外侧低,二是由于轴承性能质量有问题导致温度升高后变形不均匀所致,其后果是推力轴承受力状态发生变化,使轴瓦中部受力过大油膜破坏,干摩擦损坏。

图2 推力轴承损坏表面形态

(3)水推力过大

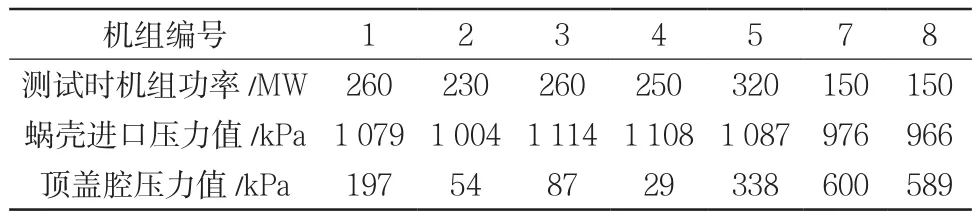

从2台机发生事故的全过程现象规律分析,机组刚启动不久推力轴承油膜未完全形成或油膜在转动体重量和大含沙量水推力共同作用下被破坏,应该是事故的主要原因。7号、8号机水轮机顶盖压力比其他机组大的多,如表5所示。其中除7号、8号机外,5号机顶盖压力相对较大,而5号机为了避免开机过程损坏推力轴承,设计有高压油顶起装置,每次启机时自动投入,强行形成油膜。7号、8号机推力轴承设计制造时可能已经考虑了顶盖压力大问题,但如果没有考虑泥沙含量剧增、水推力显著增大的特殊情况,那泥沙含量大增时水推力也将大增,使推力瓦的受力特性发生显著变化,很容易引发巨大水推力损坏推力油膜、造成干摩擦损坏事故。

表5 刘家峡水电厂机组水轮机顶盖压力值比较

据了解,排沙洞岔口至调压井距离300 m以上,而排沙洞岔口处无闸门,故排沙时泥沙会不断进入并淤积在发电引水洞内。因排沙时机组停机,进入洞内的泥沙随着时间延长淤积越来越多。当发电引水洞内淤积了大量泥沙后开机运行,洞内淤积的大量泥沙就会进入机组,并随着机组负荷增加、流速增大,大量积沙将翻起,过机沙量不断增大。如2台机同时运行,洞内流速显著加快,势必将淤积在洞内的泥沙雪崩式的带入机组,造成机组水推力剧增,超过推力轴承设计安全受力极限,造成油膜破坏损坏轴承。因该推力轴承是按含沙量30 kg/m3设计的,而现在每次排完沙后启机时,实际最大过机泥沙含量远远超过此值。

从7号、8号机发生事故的条件看,都是在排沙洞排完沙后启动带满负荷不久出现的,这与刚排完沙后启动机组时淤积在发电引水洞内的大量泥沙短时间内集中通过机组、水推力剧增关系密切,之所以运行一段时间后未发生事故,是淤积在发电引水洞内的泥沙减少直至流走,水推力正常。

试验数据表明,7号、8号机从空载到额定负荷变化时,顶盖腔内压力变化较大,如表6所示。2台机在正常启动和排完沙启动后,在空载工况运行多次都正常,推力轴承损坏事故都是在额定负荷工况下发生的,也就是说,都是在顶盖压力大、即水推力大时发生的。在排完沙过机沙量大的情况下机组空载运行时,由于顶盖压力值较小,在来水含沙量一样的情况下,推力轴承受力就小。而额定负荷时顶盖压力显著提高(空载时的2倍多),推力轴承受力大增,这就是2台机推力轴承都是在额定负荷状态下损坏的原因。如果推力轴承设计制作时充分考虑到机组的这种特殊情况,这类事故也就不会发生。7号、8号机顶盖压力大,一是设计迷宫间隙值大(7号机达到5 mm),二是转轮无减压泄水孔。

表6 刘家峡水电厂7号、8号机不同负荷时顶盖腔压力值

4 预防措施

(1)推力轴承制造厂家应该提供推力瓦面与测温计之间的温差值和温度传递时间,以便电厂设置轴承安全温度报警值。

(2)根据机组顶盖压力大和汛期过机沙量短时内巨增的特点,厂家应重新优化设计制造符合实际情况的推力轴承,并严格按要求安装。厂家在机组不同负荷和不同过机沙量条件下测量了下机架变形情况,据此算出推力轴承载荷,为优化轴承提供依据。

(3)考虑到随着机组运行时间延长,水轮机上迷宫间隙会因泥沙磨损逐渐增大,届时顶盖腔压力将会进一步增大,对推力轴承安全的危害也将进一步增大。如果顶盖结构条件允许,可以考虑在顶盖上安装2个减压排水管(对称方向),在汛期过机泥沙含量大时开阀排水降低顶盖压力,以降低推力轴承载荷,泥沙含量小时关阀门不排水。汛期以安全为主,效率为辅,而且顶盖排水减压对效率影响很小。机组A修时,也可以通过补焊和喷涂抗磨层的办法减小水轮机上迷宫间隙,以降低顶盖腔压力。

(4)排沙洞与发电引水洞岔口处,在发电引水洞侧只有拦污栅、无闸门,考虑在此处设计安装闸门,在停机排沙时落下闸门挡住排沙期间泥沙进入发电引水洞淤积,避免每次排完沙启机时淤积在洞内的大量泥沙进入机组引起过流部件磨损和增加机组水推力,减轻推力轴承载荷。

(5)在目前条件下,排沙洞排完沙后机组启动时应先顶转子,以便启动前形成自然油膜,并在额定转速空载运行一段时间(约30 min)后再逐渐增加负荷。考虑到每次开机顶转子麻烦,以后有条件时考虑加装高压油顶起装置,并在启动流程中加入,以改善机组启动初期推力轴承油膜形成的条件。

以上(2)、(3)、(4)、(5)措施,如果实施一条,推力轴承的安全性就基本能得到保证,多一条措施,安全系数加大。

(6)在汛期泥沙含量大时,尤其在排沙洞排完沙启动机组初期,从蜗壳取水管每隔5 min或小于5 min取水样测定含沙量,绘制以时间为横坐标的含沙量曲线,并与机组转动体轴向位移曲线比较,找出含沙量与推力轴承受力情况关系。

(7)目前,当黄河来水泥沙增大和主河道流量变小时,机组循环冷却水水温有5℃以上升温情况,这对机组来说也是一种危险因素。根据观察分析,这与泥沙含量大、流速小时,循环水池尾水冷却器表面被泥沙覆盖包裹有关,应考虑对尾水冷却器进行完善改造。

(8)该机组振动在线检测装置装有测量抬机量的传感器,但安装在下机架上,忽略了下机架平衡位置随机组轴向推力的变化而变化的问题。所以要把该传感器移到上机架上,在监测抬机量的同时,测量机组水推力增大时推力弹性油箱和下机架变形量,间接观测过机泥沙量增大时推力轴承受力变化情况。

5 结论

刘家峡水电厂7号、8号机发生推力轴承损坏事故,是推力轴瓦进油边设计不满足要求、推力轴承变形、水推力过大等多种因素共同作用造成的,进而导致油膜建立不充分,推力瓦与镜板干摩擦损坏。推力轴承损坏还与推力轴瓦质量存在缺陷、轴承润滑油中含有杂质有关,但这不是决定性因素。通过优化推力轴承设计、在顶盖安装减压排水管、在发电引水洞口增设闸门、研究水流含沙量与推力轴承受力关系、对技术供水尾水冷却器进行完善改造等方法,可以预防推力轴承出现本文所描述的损坏问题。在目前条件下,最直接的方法是排沙洞排完沙后机组启动时先顶转子,以便启动前形成自然油膜,并在额定转速空载运行一段时间(约30 min)后再逐渐增加负荷,即可防止此类事故发生。