粉末颗粒气力加注特性实验研究*

2020-02-28杨建刚胡春波朱小飞李悦胡旭邓哲

杨建刚 胡春波† 朱小飞 李悦 胡旭 邓哲

1) (西北工业大学, 燃烧、热结构与内流场重点实验室, 西安 710072)

2) (西安航天动力技术研究所, 西安 710100)

3) (西安近代化学研究所, 西安 710065)

粉末发动机是以粉末颗粒为燃料的新型发动机, 具有多次起动和推力调节的功能.粉末加注是粉末发动机实验组织过程中的重要环节.本研究通过搭建粉末供应系统开展粉末气力加注实验, 研究对比了集粉箱加注位置、流化气量对粉末气力加注特性的影响.考虑了供粉过程中储箱内粉末堆积密度的动态变化, 并建立了相应的计算方法, 同时还采用控制系统理论揭示了储箱内粉末堆积密度的变化规律.结果表明: 在相同条件下, 较大的流化气量有利于加注过程稳定, 但集粉箱加注率较低; 气力加注方式下集粉箱内的粉末堆积密度大于储箱内初始堆积密度; 采用较小的流化气量与集粉箱壁面切向加注方式有利于提高粉末粒径分布均匀性; 集粉箱壁面切向加注方式下, 流化气量较小时储箱内粉末的堆积密度是先增大后减小, 且堆积密度最终值小于初始值, 而流化气量较大时, 储箱内粉末的堆积密度是先增大后减小再增大后减小, 且堆积密度最终值大于初始值; 储箱内粉末堆积密度的动态变化过程类似于欠阻尼二阶系统, 流化气量较小时系统阻尼系数较小, 而流化气量较大时系统阻尼系数较大, 且是一个变阻尼过程.

1 引 言

粉末发动机是一种以微小粉末颗粒为燃料的新型发动机, 具备多次起动和推力调节的功能[1−5].粉末燃料加注是粉末发动机实验组织过程中的重要环节, 其目的是将地面贮存的粉末燃料定量地输送至粉末发动机储箱中.与液体相比[6], 粉末燃料的流动性差、输送困难、加注过程更加复杂, 同时粉末燃料粒径较小, 属于易燃易爆品, 对加注安全性要求很高.目前, 粉末颗粒的加注方式一般可分为机械式加注和气力式加注[7], 由于机械加注方式是利用旋转部件来输送粉末, 因此安全性较差, 而气力加注方式涉及到粉末供给、流化、输送与气固分离, 过程十分复杂, 因此研究粉末颗粒的气力加注特性对粉末发动机加注方案的设计与粉末发动机实验效率的提高具有重要意义.

在粉末气力加注过程中, 粉末供给、流化、输送主要靠粉末供给系统实现.粉末供给系统可以通过控制活塞推送粉末的速度实现粉末燃料的定量供给[8−10].就活塞的驱动方式而言, 粉末供给系统可分为气压驱动活塞式和电机驱动活塞式[11−13].电机驱动的力量小且系统集成度低, 一般应用于小流量供给系统, 因此目前粉末发动机中多采用气压驱动活塞式供粉系统.事实上, 在粉末发动机领域[14,15],不管是电机驱动式还是气压驱动式供粉系统, 粉末燃料供给均是通过气体流化输送实现的, 因此粉末燃料的气力加注也可以通过粉末供给系统实现.

在粉末供给系统工作过程中, 储箱内的粉末一般为松装状态[16], 研究者们常认为粉箱内的粉末堆积密度保持不变[17], 采用活塞移动速度来表征粉末质量流率, 因此可以通过调节活塞移动速度来实现粉末流量调节.实际上, 当活塞推送粉末时,活塞会对粉末产生挤压作用[18,19], 改变粉末堆积密度, 因此为了实现粉末气力加注精确控制必须弄清粉末的压缩机理, 考虑活塞挤压作用对粉末流量的影响.

气固两相流的分离方式有惯性分离法, 旋风分离法、过滤法和静电分离法等.惯性分离法[20]的分离效率较低, 通常用于气固两相的预分离阶段.旋风分离法[21]可分离10—20 µm颗粒, 分离效率可达97%—99%, 但旋风分离设备较大.过滤分离是最有效的分离方法[22], 其分离效率可达99%以上.静电法[23]会使得粉末燃料或粉末氧化剂带电, 安全性较差.Loftus等[8]在研究Al/AP粉末火箭发动机时, 通过在粉末推进储箱端盖上方开设排气口, 首次成功地采用气力输送的方式将粉末推进剂从一个独立的储箱输送至粉末发动机推进剂储箱中, 但他们并未对粉末颗粒的气力加注特性进行详细研究.

为了揭示粉末颗粒气力加注特性与储箱内粉末堆积密度的动态变化规律, 本研究将搭建粉末供给系统与设计粉末收集装置来开展粉末颗粒气力加注实验, 研究加注位置、流化气量对粉末颗粒气力加注特性的影响, 同时采用电子天平对粉末加注质量进行实时测量, 通过对比天平测量值与活塞位移换算值, 分析活塞挤压作用对储箱内粉末堆积密度的影响规律.

2 实 验

2.1 粉末样品

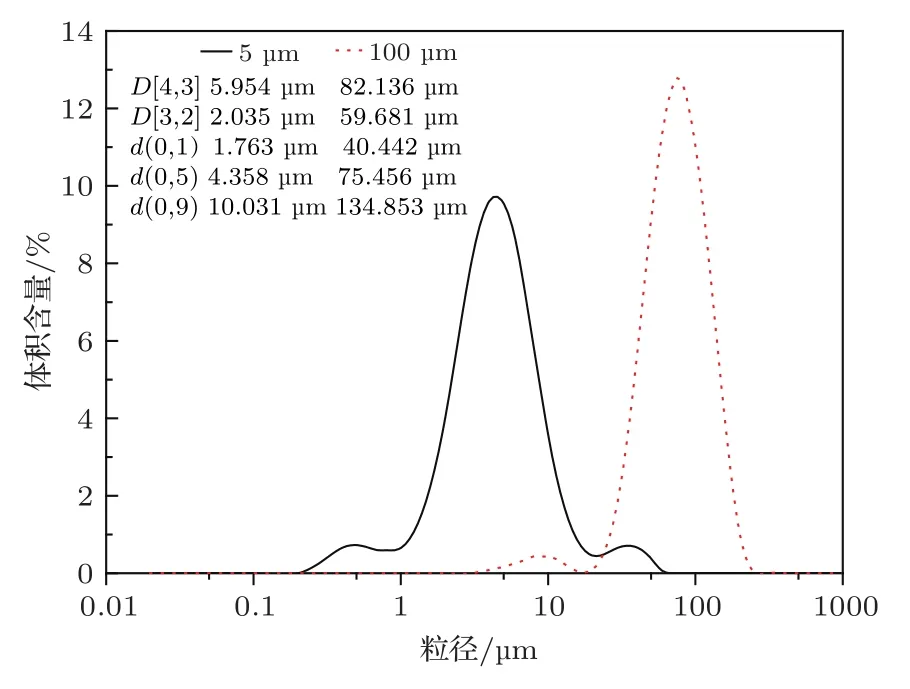

在粉末发动机中, 为保证粉末推进剂的点火、燃烧性能, 实际使用的粉末推进剂粒径一般为1—100 µm, 同时为提高粉末推进剂的装填率, 通常会将不同粒径的颗粒按一定比例混合[25,26], 但由于不同粒径的颗粒惯性和随流性不同, 采用气力加注方式可能会对集粉箱内的粉末粒径分布均匀性造成影响.因此为了研究气力加注方式对级配粉末粒径分布均匀性的影响, 本研究使用的Al2O3粉末颗粒标称粒径分别为5 µm和100 µm, 其激光粒度分析结果如图1所示.在图1中, D[4, 3]和D[3, 2]分别代表颗粒的体积平均直径和表面积平均直径,它们之间的差异越大, 粒度分布越宽.另外,d(0.1)、d(0.5)和 d(0.9) 分别为粒度仪的 10值、50值和90值(达到该百分比的粒度), 即粒径按从小到大排列, 10%, 50% 和90% 处颗粒的粒径大小, 因而d(0.5)值就代表中间粒径的大小.

图1 单一粉末样品粒度分布Fig.1.Particle size distribution of single powder sample.

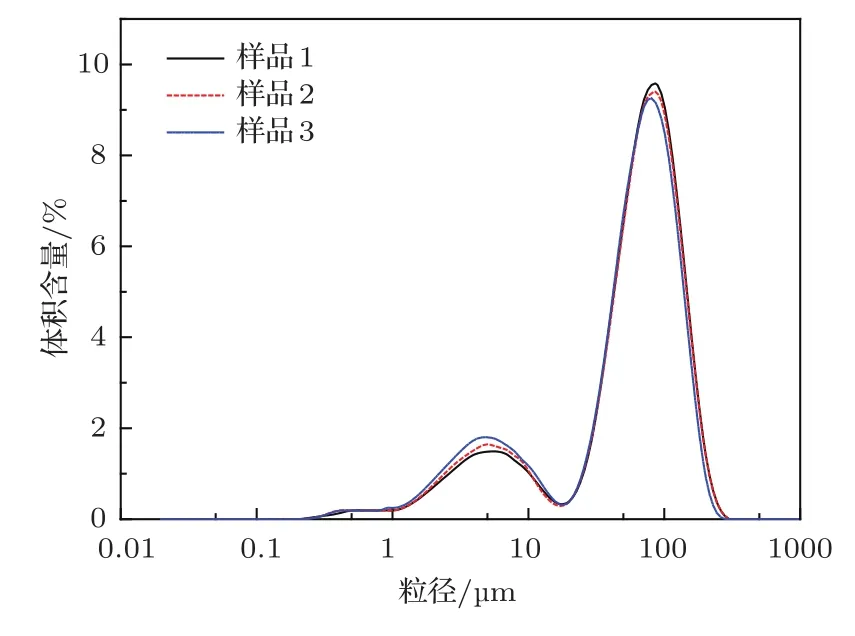

实验前对两种粉末样品的松装密度进行了测量, 得到5 µm和100 µm的Al2O3松装密度分别为0.896 g/cm3和0.969 g/cm3.由于Al2O3的理论密度为3.97 g/cm3, 因此5 µm和100 µm的Al2O3的装填率分别为22.6%和24.4%, 根据粉末致密装填理论[27], 5 µm和100 µm的Al2O3的理论最佳质量配比为1∶1.43, 但由于5 µm的Al2O3流化性较差, 含量过高会导致供粉系统流化输送困难, 因此本研究采用的5 µm和100 µm的Al2O3质量配比为1∶4.实验前还采用JHX50型双运动混合机对两种粉末进行充分混合, 同时为验证所得混合粉末的均匀性, 从混合粉中随机取三个样品进行粒度分析, 结果如图2所示.可以看出混合粉具有较好的粒径分布均匀性.最终测量得到Al2O3混合粉样品的松装密度为1.031 g/cm3.

图2 混合粉粒度分布Fig.2.Particle size distribution of mixed powder sample.

2.2 实验系统

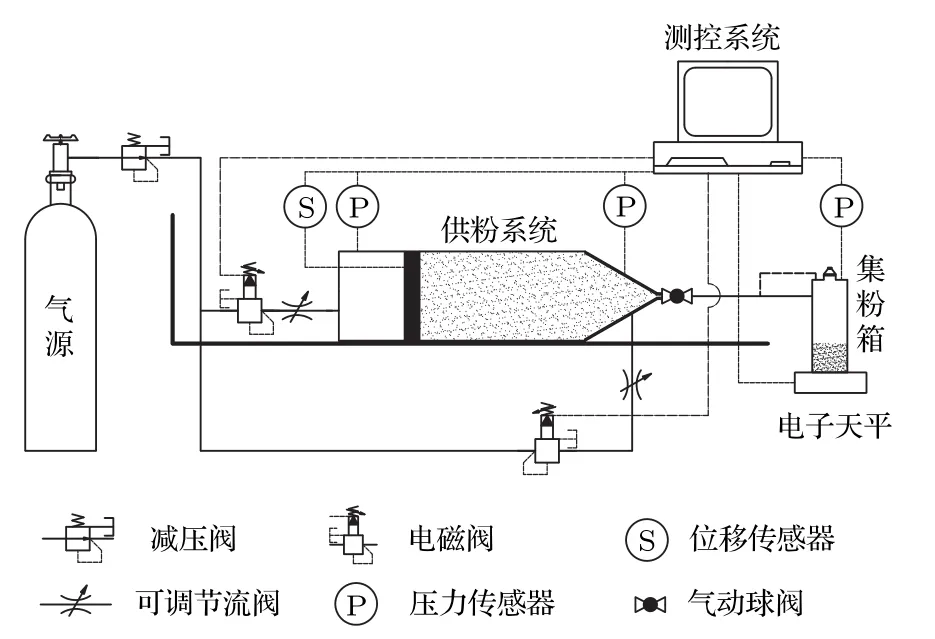

粉末气力加注实验系统如图3所示.该系统由气源, 粉末供给系统, 测控系统和集粉箱等组成.气源主要用于给粉末供给系统提供驱动气和流化气.粉末供给系统的作用是将粉末颗粒以气固两相流的形式输送至集粉箱中, 该系统的详细组成如图4所示.测试系统可以采集驱动腔、流化腔和集粉箱的压强, 活塞位移以及集粉箱内收集的粉末质量.控制系统用于控制实验系统的启动和关闭.

图3 粉末气力加注系统Fig.3.Powder pneumatic filling system.

图4 粉末供给系统Fig.4.Powder feeding system.

本研究采用的集粉箱如图5所示.该装置主要包含粉箱筒体、端盖、压强传感器、进粉接口、排气口、筛网.集粉箱设计直径为80 mm, 深度为256 mm, 根据混合粉末样品松装密度, 得到集粉箱的理论最大装粉量约为1286 g.集粉箱进粉口共两个, 一个位于筒体壁面切向位置, 另一个在端盖垂直位置, 可研究不同加注位置对粉末加注的影响.筛网共有两层, 布置在端盖排气通道中, 筛网目数为10000, 对应孔径为1.3 µm, 可防止小粒径粉末颗粒逸出集粉箱, 提高加注率.

图5 集粉箱Fig.5.Powder collection box.

粉末气力加注实验的工作过程为: 首先, 将减压阀和可调节流阀调节至设定开度, 然后同时打开驱动气路、流化气路的电磁阀和气动球阀.此时,活塞在驱动气的作用下将储箱中的粉末颗粒推送至流化腔, 而粉末颗粒在流化气的作用下形成气固两相流经气动球阀输送至集粉箱中, 最后气固两相流在集粉箱中分离, 气体从排气口逸出, 粉末则留在集粉箱中.活塞位移信号可以用来监测粉末气力加注过程, 当活塞不在向前移动时, 认为加注过程结束, 关闭加注系统.实验结束后, 将集粉箱打开,测量内部装粉高度.

2.3 实验工况

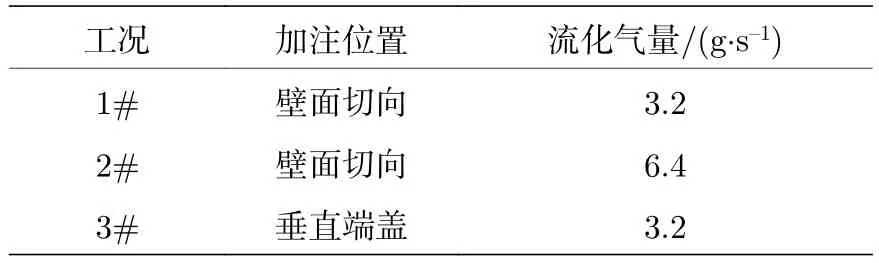

实验工况如表1所示.本研究以工况1#为基准, 通过对比研究工况1#和工况2#以获得流化气体的质量流量对粉末气力加注特性的影响.其次, 通过对比研究工况1#和工况3#以获得集粉箱加注位置对粉末气力加注特性的影响.表1中所有工况的驱动腔、流化腔和集粉箱的初始压力相同.

表1 实验工况Table 1.Experiment conditions.

3 结果与分析

3.1 粉末气力加注稳定性分析

图6 不同加注方式对工作参数的影响: (a)工况1#;(b)工况2#; (c) 工况3#Fig.6.Working parameters of different tests: (a) Test 1#;(b) test 2#; (c) test 3#.

不同加注方式下粉末气力加注系统工作过程中的参数变化如图6所示.当工况1#采用小流化气量壁面切向加注方式时, 如图6(a)所示, 驱动腔、流化腔和集粉箱内压强均不断上升, 活塞位移速率也在不断下降, 而在工况2#大流化气量切向加注条件下, 如图6(b)所示, 驱动腔、流化腔和集粉箱压强在上升一段时间后趋于稳定, 活塞位移速率较平稳, 说明在壁面切向加注方式下, 大流化气量有利于加注系统工作稳定.这是因为粉末样品中小粒径颗粒在进入到集粉箱后会随着气流向集粉箱出口流动, 但由于筛网的阻隔, 小粒径颗粒会附着在筛网上, 导致集粉箱出口等效通径减小, 压强上升.而当流化气量较大时, 由于气流湍动能较强,小粒径粉末不易附着在筛网上, 集粉箱出口等效通径能够保持恒定, 因此集粉箱腔内压力状态相对稳定.

当工况3#采用小流化气量垂直端盖进气方式时, 如图6(c)所示, 供粉系统的参数变化规律基本与工况1#类似, 但在工况3#条件下, 驱动腔、流化腔和集粉箱压强的上升幅度更大, 且集粉箱压强在加注初始阶段便迅速上升, 导致活塞的移动速度更慢, 这是因为采用壁面切向加注方式会产生类似旋风分离器的气固两相分离效果[21], 使得粉末不易跟随气流向集粉箱排气通道运动, 降低了筛网的堵塞程度, 所以工况1#的集粉箱压强在初始加注阶段的上升幅度较低, 活塞移动速度更快, 但随着集粉箱内装粉高度增加, 壁面切向加注方式的气固分离效果减弱, 系统压强迅速上升, 致使活塞速度减慢.

跟随以前的模型[6],每个节点v都有一个容量Cv,这是节点在每个时间步中可以处理的最大负载量.在人造网络中,容量受到成本的限制.因此,很自然地假定节点v的容量Cv正比于其初始负载Lv(0),即

3.2 粉末加注率及均匀性分析

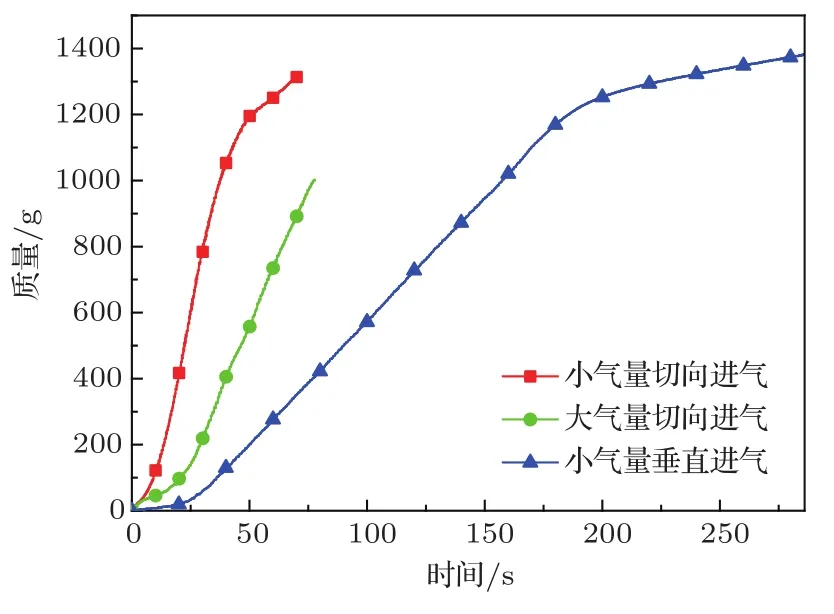

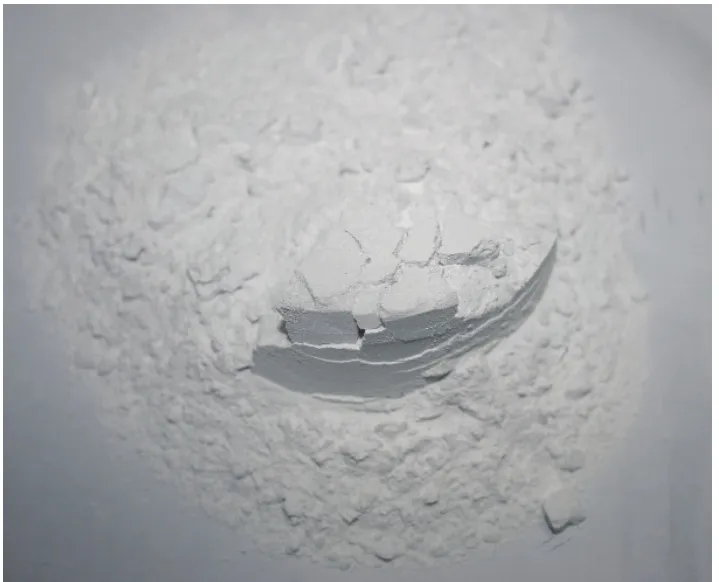

粉末加注性能参数主要包括粉末加注时间(t)、粉末加注量(m)、平均加注速率()、加注高度(H)、集粉箱内粉末堆积密度(ρc)、集粉箱加注率(η)和加注均匀性等.本文根据集粉箱的理论装粉高度(Ho)和实际加注高度定义了粉末加注率(η =H/Ho).为了方便分析, 将不同加注方式下天平测量得到的粉末质量放在同一图中比较, 并且将其加注起点统一, 如图7所示.实验数据处理结果如表2所示.由图7和表2可知, 工况1#的平均加注速率最大, 工况3#的平均加注速率最小, 但其粉末加注量最大.与储箱内Al2O3混合粉样品的松装密度(1.031 g/cm3)相比, 集粉箱内粉末的堆积密度均有所增大, 这是由于集粉箱内粉末颗粒受气流压迫引起的, 如图8所示.

图7 不同加注方式下的粉末加注质量曲线Fig.7.Mass curves measured by electronic balance at dif−ferent filling methods.

表2 部分加注性能参数Table 2.Some performance parameters of powder filling.

图8 集粉箱内的粉末压实现象Fig.8.Compacted powder in collection box.

在上述三种加注方式中, 大流化气量壁面切向加注过程最稳定, 但其粉末加注总量却是最低的,这是因为随着加注实验的进行, 集粉箱中的粉量在持续增加, 当其装粉高度到达一定值后, 这种速度较大的气固两相流反而更容易造成筛网堵塞, 导致加注实验终止.虽然小流化气量垂直端盖加注方式的加注量最大, 但加注时间却是最长的, 这是因为垂直端面进入到集粉箱中的气固两相流会直接撞击在集粉箱底部并反弹, 因此粉末会随气流向集粉箱排气口流动, 造成筛网堵塞, 导致集粉箱压强迅速升高, 减缓粉末加注速度.

在集粉箱不同深度位置取样并进行粒度分析,获得样本粒径分布与加注高度之间的关系如图9所示.可见, 工况1#中各样本粒径分布差异较小,各层粉末粒度分布较为均匀, 而工况3#的粒度分布均匀性最差, 说明切向加注位置对粉末粒度分布的影响较小, 对比工况2#和工况3#发现加注位置对粉末粒度分布均匀性的影响大于流化气量, 因此为保证粉末加注的均匀性宜采用小流化气量切向加注方式.

图9 集粉箱内粉末粒度均匀性: (a)工况1#; (b)工况2#; (c)工况3#Fig.9.Uniformity of powder in collection box: (a) Test 1#;(b) test 2#; (c) test 3#.

3.3 储箱内粉末堆积密度动态变化分析

为证明储箱内粉末堆积密度存在动态变化过程, 本研究先采用文献[17]中的供粉质量计算方法, 将实验工况1#获得的活塞位移曲线换算成质量曲线, 再将其与天平测量曲线进行对比, 如图10所示.可以发现, 活塞位移换算得到的粉末质量始终大于天平实际测量得到的粉末质量, 两者的质量之差先快速增加后缓慢降低, 同时在加注初始阶段, 活塞换算质量曲线曲率逐渐降低, 而天平测量质量曲线曲率却逐渐增大, 说明活塞位移换算的累积量与真实值具有较大差别, 活塞挤压作用会对储箱内粉末的堆积密度造成较大影响.

图10 位移换算与天平测量质量曲线Fig.10.Mass curves converted by position displacement and measured by electronic balance.

根据上述分析, 可假设活塞位移 s 由两部分组成, 一是粉末压缩量(x); 二是实际供粉距离(l),因此三个参数的微分表达式为:

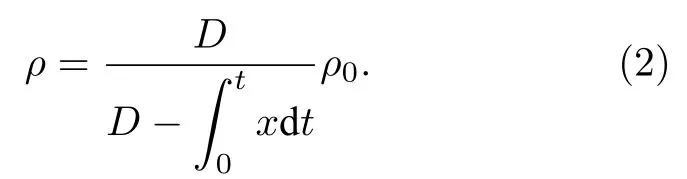

假设任意时刻储箱内粉末颗粒堆积密度分布均匀, 储箱装粉深度为 D , 粉末初始堆积密度为 ρ0,则储箱内粉末受压后的堆积密度表示为:

综上, 供粉系统的实际加注质量流率可用(3)式表示.在活塞位移s和粉末质量 m 已知的情况下, 上述三个方程仅有 x 、 l 、 ρ 三个未知量, 方程组可解.

联立(1)式—(3)式, 可求解得到工况1#和工况2#实验过程中储箱内部粉末堆积密度的变化规律, 如图11所示.可以看出, 当采用小流化气量壁面切向加注方式时, 粉末堆积密度是一个先增大后减小的过程, 且最终密度小于初始堆积密度, 而当采用大流化气量壁面切向加注方式时, 粉末堆积密度的变化过程是先增大后减小, 再增大再减小, 最终密度大于初始堆积密度.

图11 储箱内粉末堆积密度变化曲线: (a) 工况1#;(b) 工况 2#Fig.11.Powder bulk density in tank of test 1# and test 2#: (a) Test 1#; (b) test 2#.

上述密度变化类似于阻尼弹簧振子作受迫振动时的运动规律, 其区别在于两者的阻尼系数不同, 从图11中可以看出小流化气量壁面切向加注方式的阻尼系数较小, 近似作等幅压缩膨胀, 但由于粉末是离散型物质, 气量较小时无法将膨胀后的粉末再次压缩, 因此储箱内粉末堆积密度减小后不会再次增加; 而大流化气量壁面切向加注方式阻尼系数较大, 近似为减幅振荡, 这是因为较大的流化气量可以将膨胀后的粉末再次压缩, 所以该工况下的粉末堆积密度表现为振荡衰减过程.

上述物理变化过程与欠阻尼二阶系统的响应过程类似, 其响应函数表示可用(4)式表示.式中ρmin为密度波动变化过程中的最小值; K 为放大系数, 数值上等于粉末颗粒处于稳定状态时, 密度变化量与粉体受力变化量之比; ζ 为阻尼系数, 与活塞两侧压差力、粉体与储箱壁面摩擦力、流化气体气动力和粉体孔隙率等参数有关; ωn为无阻尼波动振动频率; τ 为时间常数.

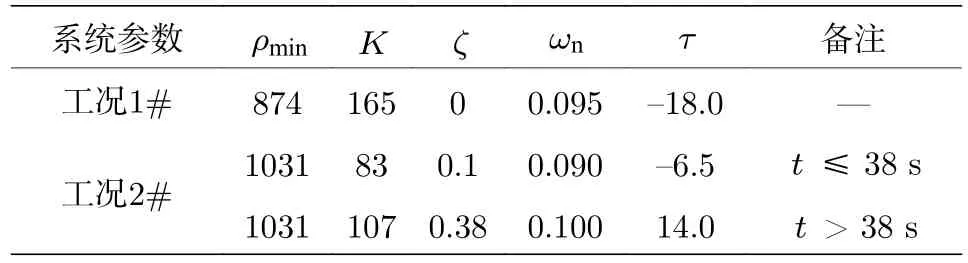

实际上, 储箱内活塞推送粉末颗粒是一个复杂的变阻尼过程[27,28], 本研究根据图11中储箱内粉末堆积密度计算值和响应函数关系(4)式, 拟合得到工况1#和工况2#的密度变化曲线和系统参数分别如图11和表3所示.根据拟合结果可知, 工况1#密度近似为零阻尼等幅波动, 而工况2#系统的阻尼系数分为两个阶段.对于工况1#, 由于粉末是离散型物质, 气量较小时无法将膨胀后的粉末再次压缩, 因此50 s后储箱内粉末堆积密度的拟合值与计算值差异较大; 对于工况2#, 可将其分为低阻尼和高阻尼两个阶段, 这是因为储箱内活塞在挤压粉体的过程中, 粉末会表现出类似流体的性质, 向粉箱内壁面产生侧压力[29−31], 增大粉体与壁面之间的摩擦, 由于在第一阶段粉末堆积较为疏松, 粉体对储箱内壁面的侧压力较小, 因此阻尼系数较小, 但随着粉体堆积密度的增大, 粉末对储箱内壁面的侧压力增大, 因此第二阶段阻尼系数较大.

表3 工况1#和工况2#下二阶系统参数Table 3.Second−order system parameters of test 1# and test 2#.

4 结 论

通过本文研究, 主要获得以下结论:

1)采用较大流化气量的加注方式有利于加注系统工作参数稳定, 但加注后期对集粉箱内粉末扰动较大, 集粉箱加注率较低, 仅有68.1%.虽然采用较小流化气量的加注方式加注参数稳定性较差, 但集粉箱加注率更高, 可达93.9%;

2)与集粉箱端盖加注方式相比, 壁面切向加注方式对集粉箱内已有粉末的扰动较小, 所以均匀性较好.气力加注方式下集粉箱内粉末堆积密度大于储箱内初始堆积密度;

3)加注过程中储箱内粉末的堆积密度会发生动态变化.采用较小流化气量加注时, 储箱内粉末的堆积密度是先增大后减小, 最终堆积密度小于初始值, 而采用较大流化气量加注时, 储箱内粉末堆积密度的密度变化是先增大后减小再增大再减小,最终堆积密度大于初始值;

4)储箱内的粉末密度变化类似于阻尼弹簧振子作受迫振动时的运动规律, 流化气量较小时系统的阻尼系数较小, 而流化气量较大时系统阻尼系数较大, 且是一个变阻尼过程.