电弧焊热输入的确定和测量

2020-02-27

(机械工业哈尔滨焊接技术培训中心,黑龙江 哈尔滨 150046)

0 前言

焊接热输入是用于控制焊缝金属成分组成和焊接热影响区性能的基本参数,它影响峰值温度的分布、冷却速度和凝固时间。从冶金角度考虑,最好选择小热输入。这样,热影响区宽度小,晶粒比较细小,焊缝性能好。从经济性角度考虑,采用高热输入较好(熔敷效率高),在焊接淬火钢时有因减小冷却速度而带来的冶金好处[1-2]。所以,热输入是影响焊接的十分重要的参数。因此,ISO 15614系列标准要求在进行焊接工艺评定时测量和计算焊接热输入,并限制在实际生产中的变化范围。

根据ISO 15614-1: 2017《Specification and qualification of welding procedures for metallic materials — welding procedure test — part 1: arc and gas welding of steels and arc welding of nickel and nickel alloys》,有冲击韧性要求时,认可的热输入上限可比试件焊接热输入大25%。有硬度性能要求时,认可的热输入下限可比试件焊接热输入小25%。如果焊接工艺评定试验用高、低2个热输入进行,则其中间的所有热输入都被认可[3]。但标准中没有给出具体的测量和计算方法。因此,试件焊接过程中测量焊接热输入的方法与实际生产中使用的方法之间可能缺乏一致性。这就可能出现误差,可能会影响焊接部件或结构的安全或质量。

随着微电子技术和计算机技术的不断发展,为了保证焊接的质量,弧焊电源也在不断发展,其可以输出和控制复杂波形,更准确的控制焊接电弧。然而,这类复杂波形输出和控制系统增加了焊接电流、电弧电压的测量难度,它们的值被控制在能达到数千赫兹的频率上。测量者所使用的一般仪表,比如使用钳式电流表测量时,名义参数相同情况下,不同弧焊电源的实际热输入的差异可能超过30%,因此不能再依靠它来正确测量,并以此为基础计算焊接热输入。

由此,ISO/TR 18491:2015《Welding and allied processes — guidelines for measurement of welding energies》,ASME Boiler and Pressure Vessel Code (an international code) IX:2010《Qualification standard for welding and brazing procedures, welders, brazers, and welding and brazing operators》,AWS D1.1/ D1.1M: 2020《Structural welding code — steel》和ISO 15614-1: 2017引入了新的“热输入”测量计算方法,即“电弧能量”法。

1 热输入量的计算和测量

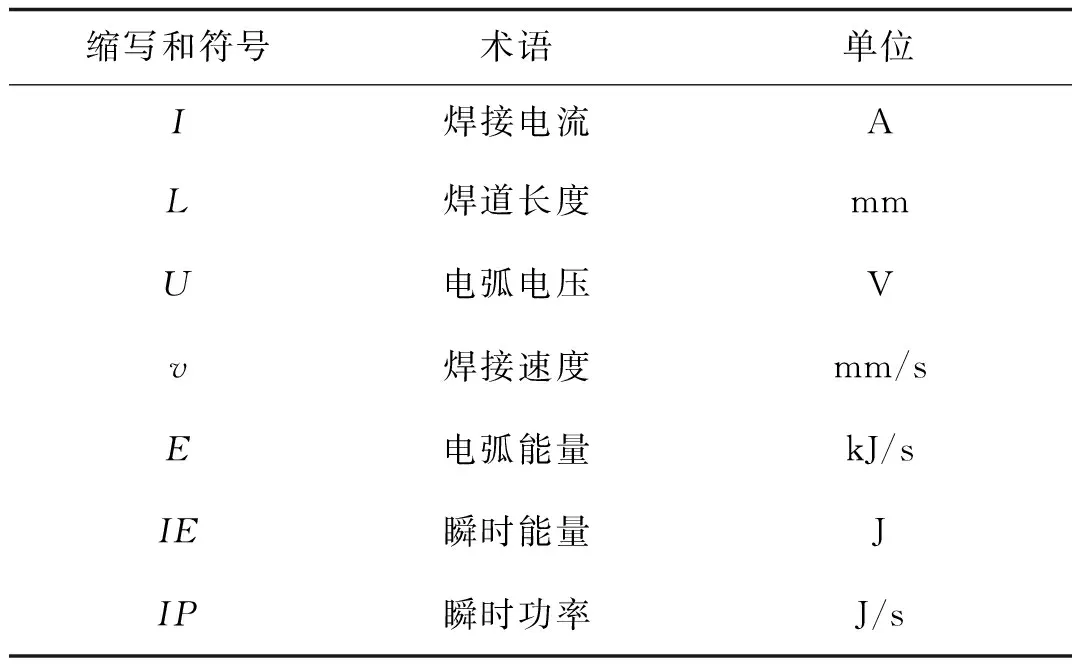

现在有两个概念来描述热输入这个概念,即“传统的热输入”和“电弧能量”。后续我们将基于ISO/TR 18491: 2015版的内容,讨论关于“电弧能量”的计算和测量技术[4],表1为术语和符号。

表1 术语和符号

焊接电源电特性的波形控制用于限制变形、根部焊接质量和控制热影响区(HAZ)性能。例如改善短路过渡的波形控制技术,包括林肯公司(Lincoln Electric)的STT技术、米勒公司(Miller) RMD技术和伊萨公司(ESAB) QSet技术等,脉冲电源也是常见的波形控制电源[5]。

传统的直流电表显示平均电压和平均电流。传统的交流电表显示均方根值。而在波形控制的弧焊电源时,为了准确地显示焊接的能量输入,电压和电流读数必须以非常快的间隔相乘,以捕捉焊接波形的短暂变化。这个频率是10 000次/秒,为此需要采用专门的仪表[6]。

1.1 术语

电弧能量E是电弧电压和焊接电流的乘积再除以焊接速度。

瞬时能量IE是通过测量周期性快速变化(以捕捉焊接波形的短暂变化)的电流和电压,并将其乘积所确定的焊接能量。

瞬时功率IP是通过测量周期性快速变化(以捕捉焊接波形的短暂变化)的电流和电压的平均值所确定的焊接能量。

1.2 计算公式

传统的焊接热输入计算公式为:

(1)

根据ISO/TR 17671-1: 2002《Welding — recommendations for welding of metallic materials — part 1: general guidance for arc welding》,使用此公式还需要乘以一个热效率,具体见表2[7]。

表2 不同电弧焊方法的热效率

电弧能量的计算公式有2种,即:

(2)

(3)

2 热输入的测量

基于计算公式的不同,可以把确定热输入/电弧能量分为3种方法。方法A:使用电弧焊电流、电弧电压和焊接速度计算热输入/电弧能量;方法B:使用所测量的瞬时能量和焊道长度计算电弧能量;方法C:使用电弧焊电流、电弧电压和焊接速度计算电弧能量。

对于非波形控制焊接,方法A,B和C均可无差别的使用;对于波形控制焊接,应使用方法B或C,其与使用方法A的误差最高可达70%。所有的脉冲焊接方法,例如脉冲熔化极气体保护焊属于波形控制焊接方法。逆变、程序控制或微机控制电源通常也都属于波形控制焊接。

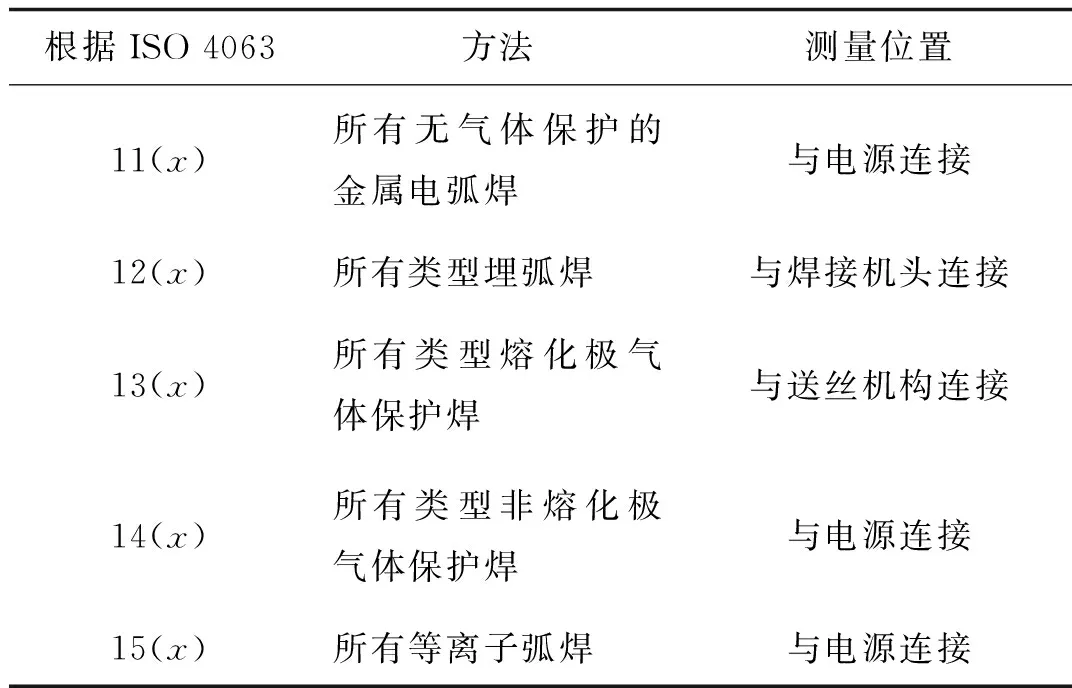

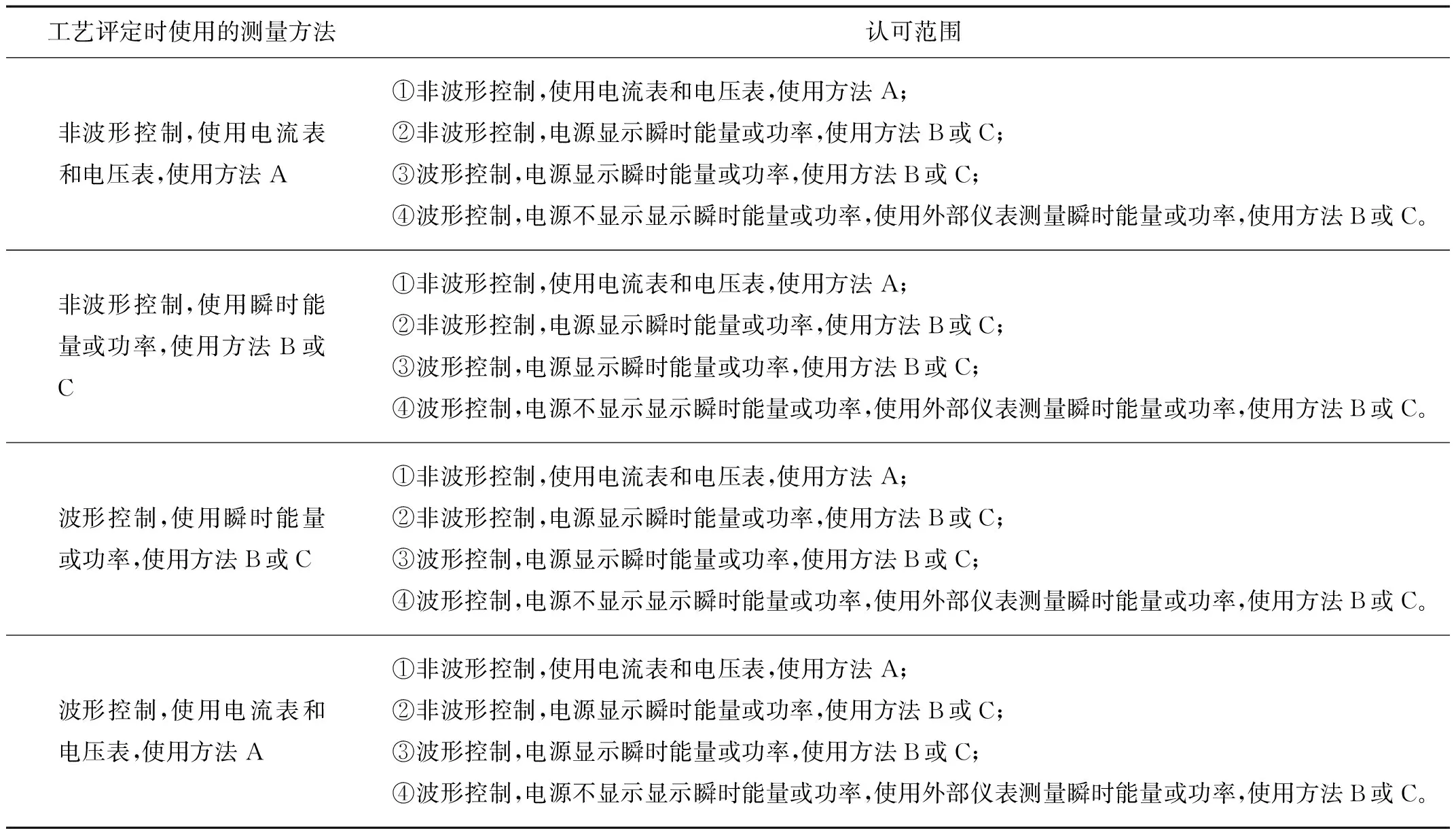

多电弧焊接时,应针对每个电弧确定其电弧能量。基于焊接试件时使用的电源和测量方法,表3和图1提供了电源类型和测量方法的认可范围。

表3 首选测量位置

图1 焊道长度

2.1 仪器设备

可以使用以下设备:钳形表或任何可以有效测量电流、瞬时能量或功率的测量仪表、电压表(万用表)、计时仪表(比如秒表)、长度距离测量设备(比如钢板尺和卷尺) 。

2.2 测量的参数

使用方法A时,应测量电压、焊接电流和焊接速度;使用方法B时,应测量瞬时能量和焊道长度;使用方法C时,应测量瞬时功率和焊道长度。

2.2.1电弧电压的测量

为了避免测量误差(焊接电缆会产生的电压降),应在实际有电弧的回路中测量电压。电压测量会受到电缆尺寸、长度和接头处连接质量的影响,以上因素应在测量时考虑。测量连接点的位置应在焊接工艺评定报告(WPQR)中记录,以保证在生产过程中测量的一致性。第一步应连接到夹持到工件的地线钳处,第二步的连接见表3。

2.2.2焊接电流的测量

使用钳形电流表测量焊接电缆处的焊接电流。电流的测量应包括所有的地线连接电缆或电流引线,如果使用多条地线连接电缆或电流引线。测量单根电缆上的电流强度并乘以电缆总数是不准确的,或者在一次测量中混合接地电缆和电流引线电缆是不准确的。所测量的电弧焊的电流应在钳式电流表的测量范围之内,电缆可以绕成几后圈进行测量,在这种情况下,测量值除以圈数。

2.2.3瞬时能量或瞬时功率的测量

应使用能够计算和显示能量或功率的焊接电源或外部仪表对瞬时能量或瞬时功率进行测量。采样率和计算率应足以捕捉焊接波形的变化(通常,采样率至少为波形频率的10倍)。

现在,部分电源可以显示能量值和功率值。对于不支持显示能量或功率的电源,可以使用外部仪表。这类仪表通常指示为真实能量(True energy)、真实功率(True power)或功率因数(Power factor)。仪表所指示的为kVA, DC功率(DC power)或平均功率(Average power)时,不能满足该文件的要求。比如Fluke福禄克、日置HIKOI和优德利UNI-T等的有测量功率功能的钳形表。

2.2.4焊接速度和焊道长度的测量

为了确定焊接速度,需要焊接熔敷一条焊道,并测量引弧和收弧之间经过的时间;完成焊接后,测量其长度。焊接速度即为焊道长度除以经过的时间之间的比值。机械化或自动化焊接时,焊接速度也可以通过测量行走距离所需的时间(不需要焊接熔敷焊道)而或使用焊接设备中的仪表确认。焊道长度为焊道引弧处和收弧中点之间的距离,如图1所示。

2.2.5测量仪表的校准和确认

以上测量使用的仪表应根据ISO 17662和EN 50504对其进行定期的校准或确认。

3 新的计算和测量方法在生产应用中的意义

基于以上分析和讨论,方法A,B和C的应用总结见表4[4]。从生产制造实际而言,对于使用传统的无波形控制的焊接电源,使用方法A,B或C确定电弧能量都可以,其在生产中不会受到电源生产厂家和电源具体型号的限制。

但使用波形控制、脉冲电源等电源时,选择那种方法就显得尤其重要。如果选择方法A,则意味着车间生产所使用的焊接设备要和工艺评定时设备型号的一致,一旦更换不同的设备,因无法确保新设备的电特性和旧设备一致,所以所有的焊接工艺评定都需要重新进行。如果选择方法B或C,则没有以上问题。

对于大型企业,因生产量大或对于技术换代比较敏感,需定期更新换代焊接电源。使用方法B或C确定电弧能量具有一定的意义。

表4 电源类型和测量方法的认可范围

4 结论

相对于传统方法,新的计算方法在生产中具有广泛的认可范围,可以节省大量成本。针对新的设备特别是新型有波形控制的设备,可以减少重复的焊接工艺评定和焊接工艺验证的工作。