安塞油田老化油形成机理及处理技术研究

2020-02-27折利军许晋东

折利军,杨 剑,许晋东,柳 军

(中国石油长庆油田分公司第一采油厂,陕西延安 716000)

安塞油田年产生复杂多相老化油约3 000 m3,老化油形成后处理难度大,导致沉降罐脱水能力大幅下降,且占据集输站点储罐大量库容空间,严重影响原油集输系统的正常运行,如何快速、有效处理乳化油,已成为油田开发亟待解决的问题。

1 老化油组分分析

1.1 离心分析

按照GB/T 6533 原油水和沉淀物测定法(离心法)进行分析,在45 ℃条件下,经过3 300 r/min 高速离心处理10 min,样品在离心管里分为四层,上层为油,第二层为胶凝物,第三层为水,第四层为固形物(见图1)。

图1 老化油离心分离后照片

1.2 微观状态观察

在电子显微镜下观察,老化油中含有少量的球状黑色固体,不同层位的乳化油外观均含有呈块状或球状的黑包絮状物,絮状物边沿吸附有薄油层,内部有少量的水,此外还含有少量油包水和水包油乳化液滴;乳化油中絮状物随着大罐层位不同具有较大的变化;上部乳化油絮状物尺寸较小,大多数独立分散在油中;随着层位下降乳化油絮状物尺寸较大,相互聚集(见图2、图3)。

图2 显微镜下观察(40×)

图3 显微镜下观察(100×)

1.3 老化油中固形物分析

采用离心分离方法,获取油水界面处胶凝物机杂,烘干后,向固体机杂中加入二甲苯溶剂,振荡摇匀,加热至130 ℃~140 ℃继续保温溶解1 h,过滤,将过滤好的物质烘干,称重,然后加入正庚烷在60 ℃条件下继续溶解1 h,过滤烘干,然后加入盐酸溶液,过滤、冲洗、烘干称重。根据实验结果可以看出:油水界面中间层主要为蜡质、胶质、沥青质及无机酸不溶物,含少量腐蚀产物,其中固体有机物成分占61 %,无机不溶物含量为39 %(见表1)。

表1 老化油中机杂成分分析

2 老化油成因及影响因素分析

油田开发过程中,新井投产、措施增产及日常维护作业等,会引入各类有机、无机杂质,随油井采出液进入原油集输系统。通过现场大量取样,进行离心分析发现,新井及措施井产液中含大量红棕色胶凝物[1,2]。

2.1 酸化措施液对原油破乳脱水的影响

现场取回的残酸返排液按照不同比例进行原油破乳实验,发现土酸及残酸对破乳脱水均有阻碍作用,特别是残酸,脱水率在40 %以下(见表2)。

表2 酸化措施液对原油破乳脱水的影响

2.2 压裂措施液对原油破乳脱水的影响

压裂措施中通常使用高分子聚合物瓜尔胶,将瓜尔胶按照0.35%配成胶状物,分别与毛油按照5%,10%,15 %三个浓度进行混合,混合完成后进行破乳脱水实验,实验表明:瓜尔胶浓度越大,对原油脱水的影响越大,而且脱出水原油沾壁严重(见表3)。

表3 压裂措施液对原油破乳的影响

2.3 老化油中固态胶凝物的形成机理

从图4、图5 对比可以看出酸化措施后的毛油不再是简单的油包水乳状液,毛油中已分不清乳状液的形态,其中有连续的片状杂质。经过离心分析,酸化措施后的杂质处于离心管的底部,该物质是由于地层中Ca2+、Mg2+等离子与土酸中的氢氟酸反应,产生沉淀,沉淀与原油包裹在一起,此外,酸化措施中酸液对底层岩石溶蚀后,岩石中的矿物粉随采出液进入集输系统。

从图4、图6 对比可以看出压裂措施后的毛油油水界面膜明显变厚,相对分子质量大的瓜尔胶与原油中胶质、沥青质、蜡质这些胶状物吸附在乳化油表面,形成紧密排列的刚性界面膜,导致乳状液稳定性提高,随着时间延长,发生胶态颗粒凝聚、聚沉及乳状液陈化等,形成油水中间层,成了油、水上下流动的屏障,使油水分离速度变慢,直接影响破乳脱水效果。

图4 措施前毛油

图5 酸化后乳状液

图6 压裂后乳状液

2.4 固态胶凝物对原油破乳脱水效果的影响分析

将胶凝物与毛油按照5 %、10 %、15 %比例混合,进行原油的破乳脱水实验,实验表明:固态不溶物对原油脱水影响很大,随着固态不溶物含量的增加,原油脱水率大幅度降低(见表4)。

表4 固态不溶物对原油破乳脱水效果的影响分析

3 老化油处理

3.1 处理剂筛选

采用SY/T 5281-2000 原油破乳剂使用性能检测方法(瓶试法),将多组通用破乳剂干剂样品进行配对筛选评价,选定A-20 为主剂的YT 型原油破乳剂,其对有机质有一定的溶解、润湿、渗透等作用,可削弱固态杂质对乳化膜稳定性的作用。

将10 %固态胶凝物与毛油混合,在A-20 为主剂的YT 型破乳剂中分别复配助剂B、助剂C、助剂D、助剂E、A-24 等,进行原油破乳脱水实验。实验表明:加入10 %A-24 的原油破乳剂后,破乳脱水启动速率、脱水率及水质均达到最佳效果。主要原因是A-24 与水分子的亲和力大于老化油中的胶凝物,胶质分子周围的水化层得到明显减弱。同时,A-24 加入后可改变离子强度,胶质表面的电荷被大量中和,削弱了固态吸附物的稳定性。

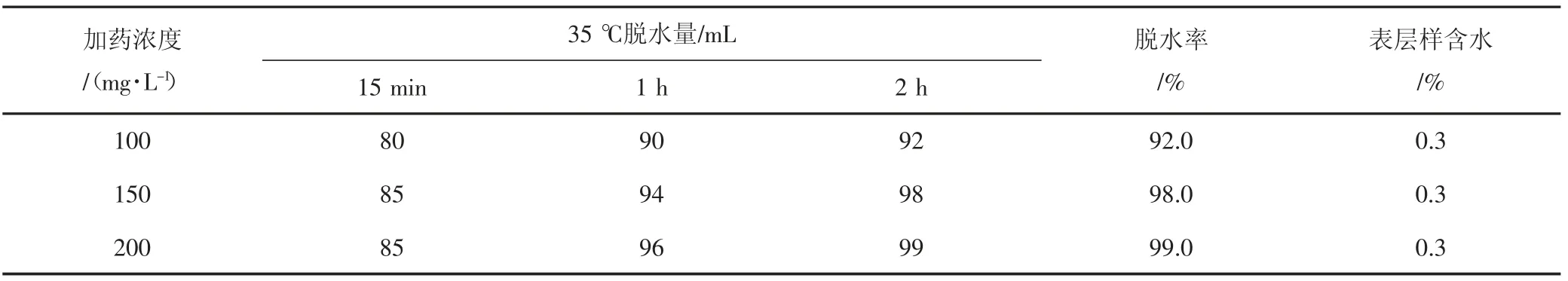

使用500 mL 试管进行不同浓度破乳剂的放大脱水实验,观察脱水效果并检测脱出净化油表层含水。当加药浓度大于100 mg/L 时,绝对脱水率达到92 %以上,且表层净化油含水小于0.3 %,破乳脱水效果较好(见表5)。

表5 老化油处理剂破乳脱水实验结果

3.2 处理工艺

对大罐乳化层进行取样,从乳化层上部至下部每隔1 m 提取250 mL 样品,倒入取样瓶中,做好标识。按照GB/T 6533《原油水和沉淀物测定法(离心法)》进行机杂和水分分析,若乳化液过于稳定时,按照GB/T 8929《原油水含量测定法》(蒸馏法)进行含水测试,按照SY/T 7550《原油蜡质、胶质、沥青质含量测定法》进行胶质、沥青质、蜡质以及酸溶物的检测。为了避免样品变化,取样过程时间控制在1 h 之内。采用电子显微镜观察乳化油的微观状态,通过微观状态观察和组成分析,判断乳化层和乳化液的类型[3-7]。

3.2.1 “油包水(W/O)”型乳化油处理 主要是指以油为外相、水为内相的乳化油,其产生原因是由于破乳剂加药浓度不足,无法破坏乳化油界面膜而形成的。这类乳化油的特点有:含水率与毛油基本相当,机杂含量较低(0.5 %以下);显微镜下观察油水界面较为清晰,乳化油外相为油,内相为水,乳化液粒径基本一致,呈卵泡状排列;加入较低的破乳剂即可分出明水。可根据乳化油稳定性实验选择出的破乳剂浓度,采用现场补加破乳剂进行处理。

3.2.2 “水包油(O/W)”型乳化油处理 主要是指以水为外相、油为内相的乳化油,其产生原因是由于破乳剂或其他工业表面活性剂浓度过大,形成的乳化液。这类乳化油的特点有:含水率比毛油大,机杂含量范围波动大;显微镜下观察油水界面较为清晰,乳化油外相为水,内相为油,乳化液粒径大小不一,呈卵泡状排列;自然静置条件下,可分出明水。根据乳化油稳定性实验选择出的破乳剂浓度,采用现场补充投加阳离子表面活性剂进行处理。

3.2.3 复杂多相乳化油的处理 该类型乳化油主要是O/W 和W/O 两种类型同时存在的乳状液,这类乳化油的特点有:含水率一般为10 %~40 %,机杂含量较高(大于2.0 %);显微镜下观察油水界面不清晰,乳化油内部含有大量的絮状物,乳化液粒径大小不一;自然静置条件下,不能分出明水,在加入破乳剂、阳离子处理剂的情况下可分出部分明水,水的颜色较黑,分出明水的量与机杂的含量有关系,机杂含量高,分出的明水量较少。

处理方法:一是含油≥40 %,机杂≤10 %,可采用“加药沉降+一级离心”处理工艺;二是含油15%~40%,机杂≥10 %,可采用“加药+电破乳+三级离心”处理工艺;三是含油≤15 %,可先加热加药破乳脱水后,采用污泥调剖处理。

3.3 现场应用情况及效果

2016-2018 年成功处理3 座站点7 具大罐长期积存老化油1.1×104m3,处理后净化油含水+机杂≤1 %,采出水含油≤100 mg/L、含悬≤100 mg/L,累计处理出合格净化油3 000 t。

3.4 经济效益评价

原油价格0.3 万元/吨,老化油处理费用400 元/立方米,共产生经济效益460 万元。

4 认识及建议

(1)老化油形成的主要原因为油井压裂、酸化等措施后,大量胶凝物、地层黏土矿物粉等固体机杂随采出液进入集输系统,同时,措施用的各类高分子聚合物促使原油中的固态胶凝物不断增加,在集输站点储罐内形成油水界面膜,影响油水破乳分离。

(2)A-20 为主剂的YT 型原油破乳剂与10 %A-24复配可作为复杂多相老化油处理剂,其破乳脱水启动速度快、脱水率高,处理效果较好。

(3)处理老化油前,首先需准确判断乳化液的类型,检测老化油中各类组分含量,室内筛选处理剂的类型,确定加药浓度,然后根据乳化液类型及各组分含量,优选处理工艺。

(4)原油集输系统新产生乳化油需及时消减,避免长期放置后形成难处理老化油,下步还需深入研究乳化液中各组分对于油水乳化的微观作用机理,不断丰富老化油处理工艺技术体系。