对氯甲苯连续氯化生产对氯苯甲醛工艺探讨

2020-02-26李汉荣

李汉荣

(江西世龙实业股份有限公司,江西 景德镇 333332)

对氯苯甲醛是精细化工领域重要的中间体,广泛应用于医药、农药、染料工业等领域,尤其在农药方面,用于农药杀菌剂戊唑醇、植物生长调节剂多效唑、烯效唑的生产。

1 对氯苯甲醛合成工艺

对氯苯甲醛的合成多以对氯甲苯作为原料,主要生产方法有氯化催化水解法、直接氧化法和间接电化学氧化法;此外,还有一种以对硝基甲苯为原料的合成方法[1]。

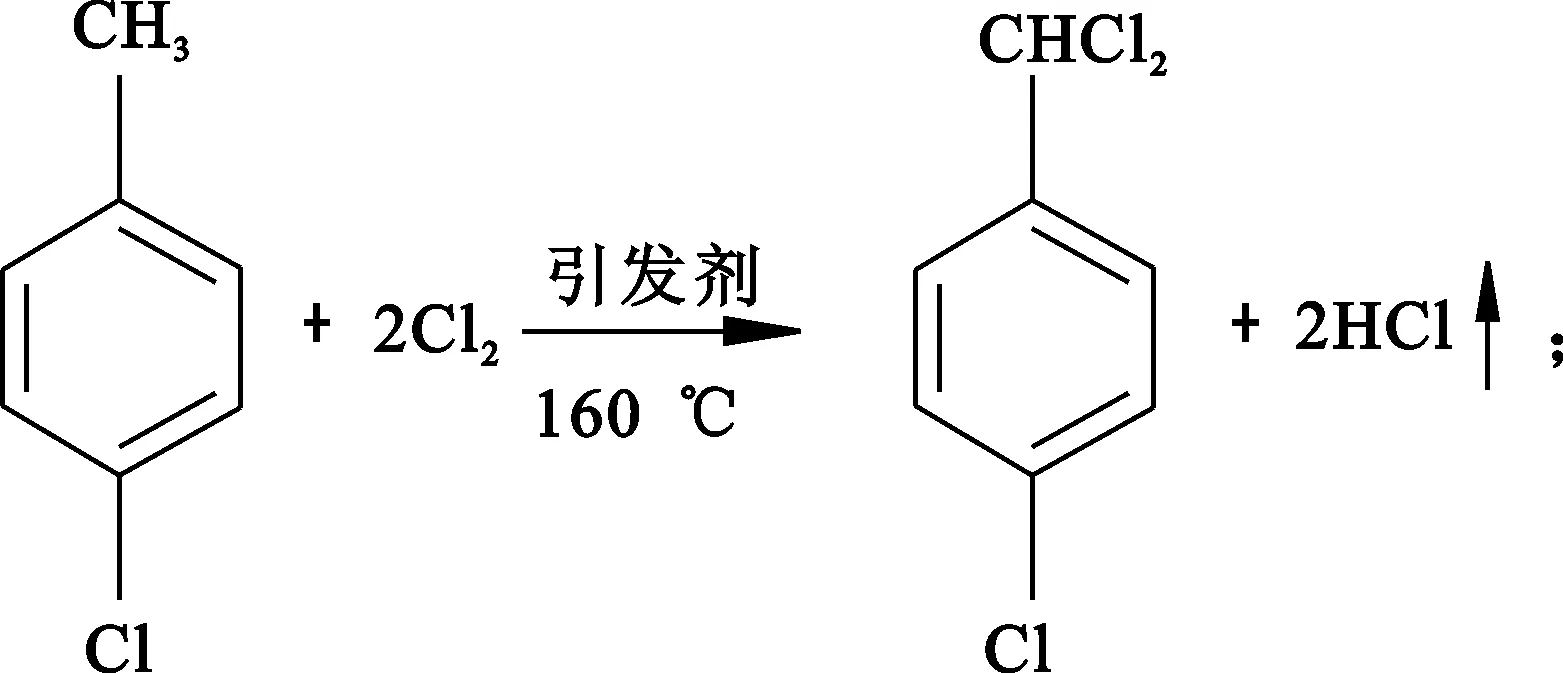

1.1 对氯甲苯氯化催化水解法

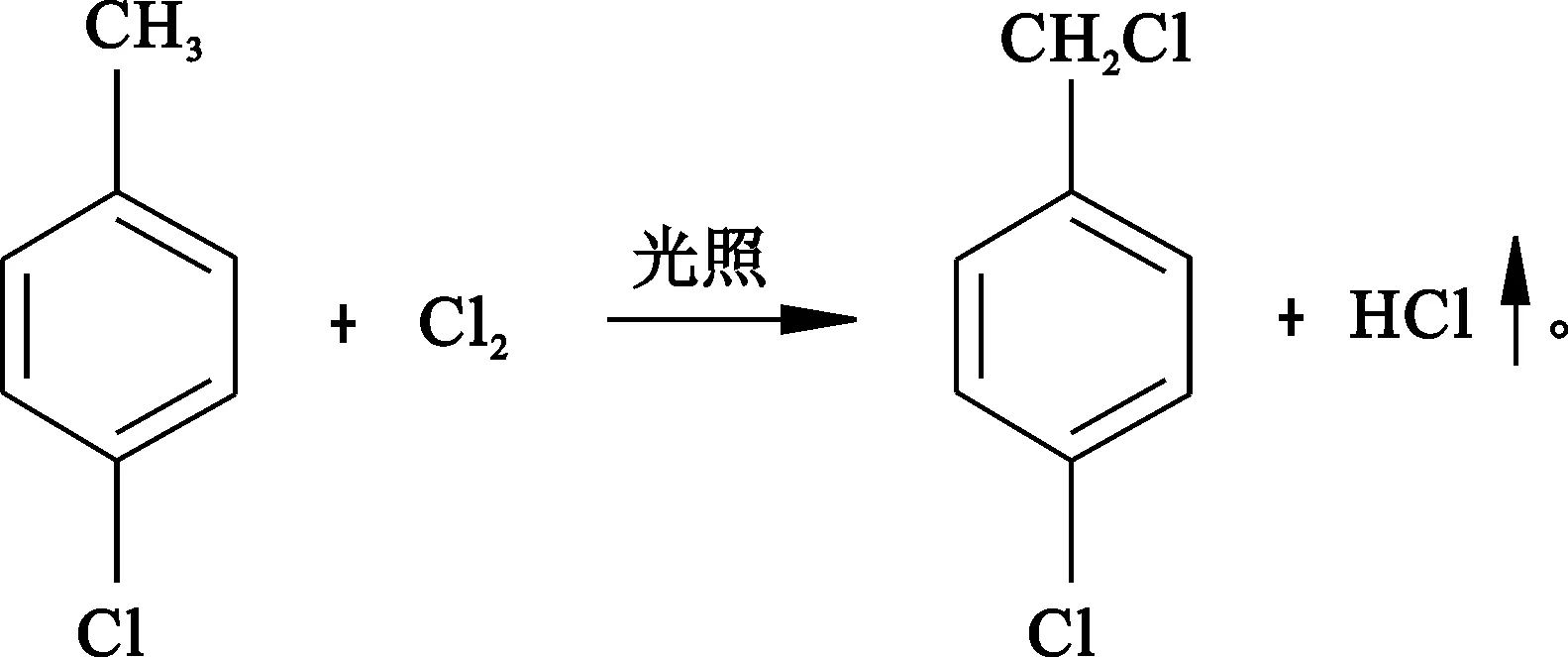

氯化水解法是目前生产对氯苯甲醛的最主要方法。首先在光照或引发剂的作用下,对氯甲苯的侧链甲基被氯化,然后,氯化产物进行催化水解即可得到对氯苯甲醛。该法的选择性好,收率高,但中间体必须精制,氯化、水解产生大量的盐酸及废水,因而生产成本高。

反应式如下:

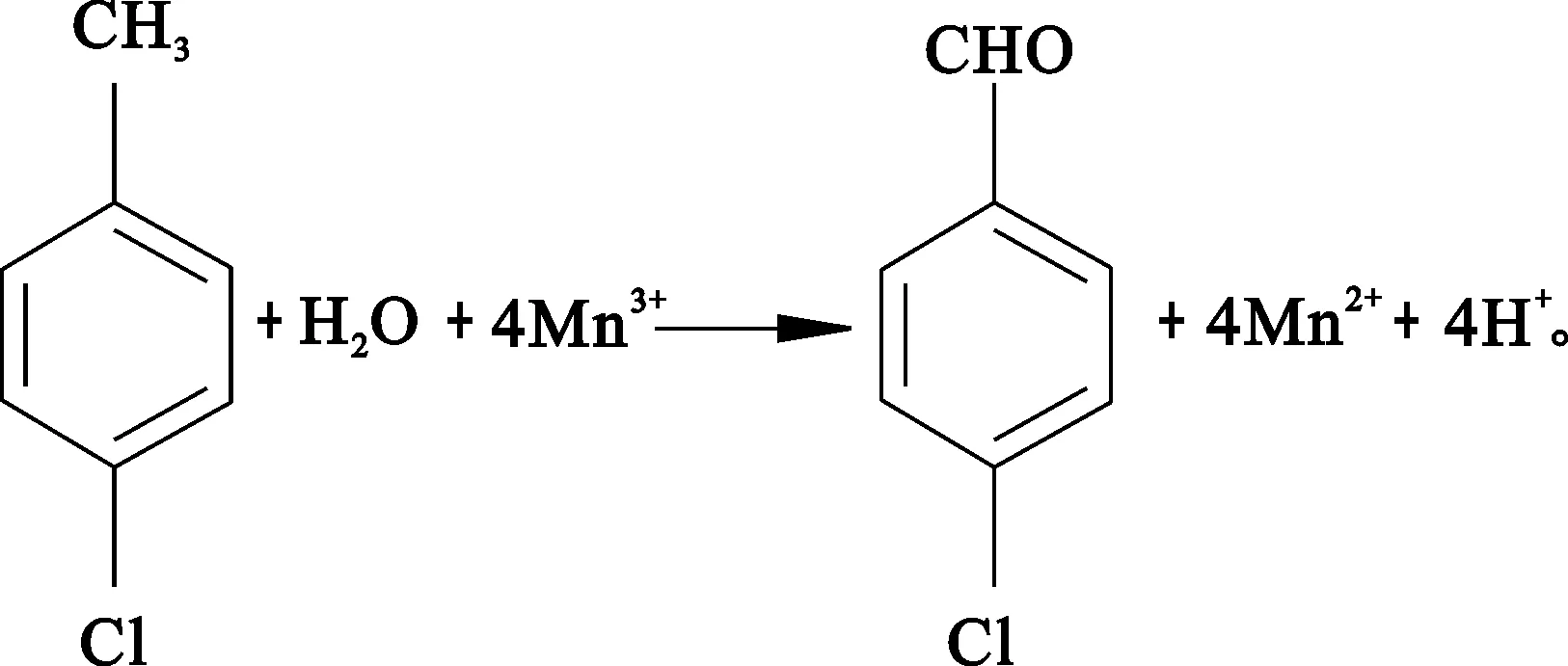

1.2 对氯甲苯直接氧化法

对氯甲苯上的侧链甲基被氧化剂直接氧化为醛基,经过一步反应即可得到对氯苯甲醛。该法分为二氧化锰法、液相直接氧化法等几种。

1.3 对氯甲苯间接氧化法

该法一般选用Mn3+/Mn2+电对作为氧化介质。首先,利用电化学的方法将Mn2+电解氧化为Mn3+,然后利用Mn3+的强氧化性将对氯甲苯氧化为对氯苯甲醛,反应式如下。

化学氧化:

用间接电化学氧化法得到的产品收率较高,且由于母液能够长期循环使用,既避免了“三废”的排放,又降低了成本,是一种经济效益较为显著的合成方法;但电解难度大,控制困难,工业化生产仍需摸索。

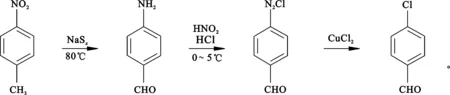

1.4 对硝基甲苯氧化还原法

以对硝基甲苯作为原料,经过与Na2Sx进行氧化还原反应制得对氨基苯甲醛的重氮盐溶液,再经过桑德迈尔反应,得到对氯苯甲醛。该合成反应条件为:以工业酒精为溶剂,DMF作催化剂,用量为对硝基甲苯质量的2%,n(对硝基甲苯)∶n(Na2Sx)∶n(NaOH)为4∶1∶5;Na2Sx溶液滴加时间为2 h,反应时间4 h,反应温度80 ℃,最佳条件下得到的产品收率达94.6%。反应式如下:

该法产品收率高,且产品质量好,原料易得,操作简便,反应条件温和,易于工业化生产,具有很好的工业应用前景,但工艺过程复杂,“三废”量较大。

比较以上各种对氯苯甲醛的制备方法,由于对氯甲苯的氯化催化水解法具有成本低、反应温度低、工艺简单、选择性好、总收率高的特点,易于实现工业化生产,多数企业选择氯化催化水解法工艺生产技术。

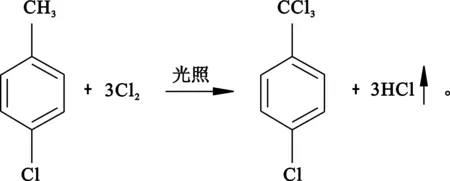

2 氯化催化水解法反应机制

对氯甲苯在光照或催化剂作用下通入氯气进行侧链氯化生成对氯氯苄、对氯二氯苄、对氯三氯苄;通过精馏塔分离,塔顶分出对氯甲苯和对氯氯苄返回氯化,塔釜液为对氯氯苄、对氯二氯苄和对氯三氯苄混合物,通过水解、中和、水洗、蒸馏获得对氯苯甲醛。

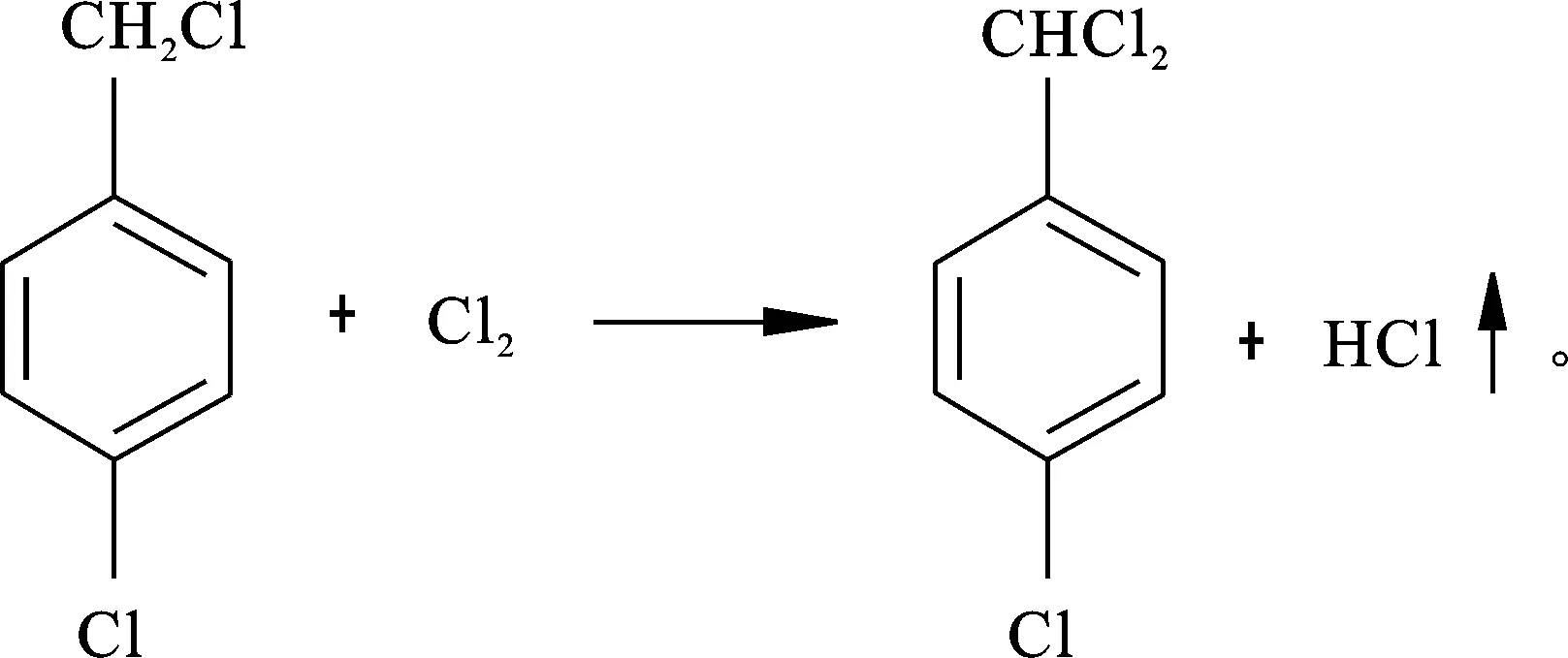

在氯化过程中,发生如下化学反应。

主反应方程式1(以对氯甲苯计,转化率为96.4%):

主反应方程式2(以对氯甲苯计,转化率为4.9%):

副反应方程式1(以对氯甲苯计,转化率0.5%):

副反应方程式2(以对氯氯苄计,转化率98%):

3 对氯苯甲醛生产工艺装置情况

目前国内生产厂家主要有江苏润钜农化有限公司、江苏振方生物化学有限公司、江苏太仓长江化工厂等。装置生产能力多数在4 000 t/a以下,部分生产企业生产设备破旧,环境污染严重。氯化工艺主要采用单釜或主、副釜方法,因氯化工艺属重点监控危险工艺,多数厂家采用DCS、SIS控制。

3.1 单釜氯化工艺

单釜氯化工艺如图1所示。

图1 单釜氯化工艺简图

向氯化反应釜中加入计量后的对氯甲苯,调节好阀门,升温至控制指标,在光照、催化剂、115~130 ℃条件下,向氯化釜通入氯气进行侧链氯化,反应时间为10 h。产生的尾气、未反应完的氯气以及中间产物先经过主冷凝器进行冷凝。中间产物冷凝后回氯化釜。未反应完的氯气,再经过尾气冷凝器、捕集器后,进入降膜吸收塔,用清水吸收产出副产盐酸;未吸收完的尾气进入次氯酸钠吸收塔,用碱液吸收其中的氯气制成次氯酸钠,残余的废气送工艺尾气吸收装置处理。

采用气相色谱分析氯化釜中对氯三氯苄含量,当其质量分数达1.0%时,氯化反应结束。向氯化釜通入干燥氮气,脱除溶液中剩余的氯气和氯化氢气体。脱出的尾气去降膜吸收工序制备副产盐酸和次氯酸钠吸收工序制取次氯酸钠。

氯化釜中的料液直接送入氯化液贮槽,供精馏工序使用。完成后,重新向氯化釜内加入计量好的对氯甲苯进行反应,循环往复。

3.2 主、副釜氯化工艺

主、副釜氯化工艺如图2所示。

由对氯甲苯计量高位槽计量后,向副氯化釜中加入对氯甲苯,调节好阀门,升温至控制指标,在光照、催化剂、115~130 ℃条件下,向主氯化釜通入氯气进行侧链氯化,反应时间为6 h,产生的氯化氢尾气、未反应完的氯气和二氯苄等中间产物进入主冷凝器进行冷凝。冷凝下来的中间产物回主氯化釜;由主冷凝器出来的氯化氢、氯气等尾气进入副氯化釜进行反应(副氯化釜产生的氯化氢、未反应完的微量氯气和少量有机气体经副冷凝器后,冷凝液回副氯化釜;含氯化氢、氯气等不凝气体进入尾气冷凝器再一次冷凝分离,含氯化氢、氯气等不凝气体进入降膜吸收塔,用清水吸收产出副产盐酸;未吸收完的含氯尾气,再进入碱吸收塔,用碱液吸收制成次氯酸钠后,残余废气送工艺尾气吸收装置处理)。

采用气相色谱分析主氯化釜中对氯三氯苄含量,当其质量分数达到1.1%时,氯化反应结束。向主氯化釜通入干燥氮气,脱除溶液中剩余的氯气和氯化氢气体。该过程脱出的尾气去降膜吸收工序制副产盐酸和次氯酸钠吸收工序制次氯酸钠。

主氯化釜反应得到的料液直接送至氯化液贮槽,供精馏工序使用。料液放完后,向釜内加入计量好的对氯甲苯。副氯化釜转换为主氯化釜,继续进行氯化反应。

图2 主、副釜氯化工艺简图

3.3 小结

单釜氯化工艺简单,操作方便,但是通氯量、反应釜温度、压力等参数经常变化,尾气含氯气较多,加重尾气吸收塔的负荷;每生产1釜产品即放料,生产效率低;升温后又降温,因此浪费能源。生产能力800 t/a以下的小厂采用单釜法较多。主、副釜氯化工艺中,氯气参与反应充分,尾气中含氯气较少,但操作复杂,易出错,阀门切换频繁。氯化工艺是危化品生产中的重点监控工艺,氯化工序实现自控、连续化生产,既利于提高产品质量,又能降低消耗和人工劳动强度。经过摸索,提出以下连续氯化生产工艺。

4 连续氯化生产工艺

4.1 连续氯化工艺1

连续氯化工艺1如图3所示。

图3 连续氯化工艺1流程示意图

由对氯甲苯高位槽通过流量计向1#氯化釜中加入对氯甲苯,调节好阀门,升温至控制指标,在光照、催化剂、115~130 ℃条件下,向1#氯化釜通入2#氯化釜的尾氯进行侧链氯化,反应时间约为4 h。产生的尾气、未反应完的氯气以及中间产物经冷凝器冷凝后,中间产物回1#氯化釜,尾气经尾气冷凝器、捕集器后,进入降膜吸收塔,用清水吸收产出副产盐酸;未吸收的尾气,进入次氯酸钠吸收塔,用碱液吸收氯气制成次氯酸钠后,送工艺尾气吸收装置处理。

采用气相色谱分析1#氯化釜中的对氯二氯苄含量,当其质量分数达到60%~70%时,放入粗品中间槽,再用泵输送至粗品高位槽,通过调节阀控制2#氯化釜进料量;向2#氯化釜通入氯气,严格控制通氯压力(约0.15 MPa)和通氯流量,反应釜温度115~130 ℃,以1~5 L/h的速度用计量泵向釜中加入催化剂溶液;定期在釜底部取样分析,当对氯三氯苄质量分数达到1.1%时,即可连续出料至脱氯器中脱氯,合格料进入氯化液贮槽。实现进、出料(如对氯甲苯、氯气、催化剂,氯化液出料等)流量计控制,采用雷达液位计监测1#、2#氯化釜中的液位,允许波动范围5%~10%,从而实现连续氯化生产。

4.2 连续氯化工艺2

连续氯化工艺2如图4所示。

图4 连续氯化工艺2流程示意图

由对氯甲苯高位槽通过流量计向1#氯化釜中加入对氯甲苯,调节好阀门,升温至控制指标,在光照、催化剂、115~130 ℃条件下,向1#氯化釜通入2#氯化釜的尾氯进行侧链氯化,反应较激烈,反应时间约为4 h。产生的尾气、未反应完的氯气和中间产物经冷凝器冷凝后,中间产物回1#氯化釜,回流量较大;尾气经尾气冷凝器、捕集器后,进入降膜吸收塔,用清水吸收产出副产盐酸;未吸收的尾气进入次氯酸钠吸收塔,用碱液吸收氯气制成次氯酸钠后,残余废气送工艺尾气吸收装置处理。

采用气相色谱分析1#氯化釜中的对氯二氯苄含量,当其质量分数达到约60%时,可通过平衡管送入2#氯化釜中,通过2#氯化釜液位控制1#氯化釜的对氯甲苯进料量;向2#氯化釜通入氯气,严格控制通氯压力(约0.15 MPa)和通氯流量,氯化釜温度115~130 ℃,以1~5 L/h的速度用计量泵向釜中加入催化剂溶液,适时控制氯化反应深度,调整氯气流量至最佳状态;定期在釜底部取样分析,当对氯三氯苄质量分数达到1.1%时即可连续出料至脱氯器中脱氯,合格料进入氯化液贮槽。产生的尾气、未反应完的氯气和中间产物经冷凝器冷凝后,中间产物回2#氯化釜,回流量较小;尾气经氯化冷凝器进入1#氯化釜。实现进、出料流量计控制(如对氯甲苯、氯气、催化剂,氯化液出料等),采用雷达液位计监测1#、2#氯化釜液位,允许波动范围5%~10%,从而实现连续氯化。

4.3 小结

两种方法均可实现连续氯化。工艺1设置了粗品中间槽,保证了生产过程中二氯苄含量达标,提高了产品质量;工艺2生产连续性强,要求进、出物料基本恒定,控制指标更精确,但1#氯化釜与2#氯化釜位差必须达10 m以上,若位差小,则氯气易串通。

5 结论

连续化生产的优点:①减少了氯化釜间隙进料过程中升温、降温的能源浪费;②操作更简单,开关阀门较少,DCS控制不易出错,并节省劳动力;③对氯二氯苄产品质量更稳定,基本可做到氯气等进出物料恒流,系统恒温。

连续氯化生产的难点:控制氯化深度是该工艺的关键,过氯化、氯化时间长易生成对氯三氯苄,降低了收率,且产品色泽较深。控制2#氯化釜中对氯三氯苄质量分数<5.5%,2#氯化釜氯气分布器不能距底部太近,且要求氯气均匀分布。

采用DCS控制连续氯化时,应注意摸索其最佳控制指标,使对氯苯甲醛连续氯化生产工艺逐步完善,做到简便、省时、经济。