大断面越江电力管廊隧道管片接头力学行为研究

2020-02-26张晓阳方若全

梁 坤,孙 岗,封 坤,张晓阳,方若全

(1.西南交通大学交通隧道工程教育部重点实验室,成都 610031; 2.国家电网有限公司,北京 100031)

引言

盾构隧道管片接头抗弯力学行为分析是管片结构设计和承载性能评估的重要组成部分之一[1]。针对管片接头的抗弯性能展开数值模拟研究,可以基于大量计算结果进行深入的数据分析,供实际工程施工、设计和科研所用,对于提升管片接头力学性能分析效率和分析方法拓展具有积极意义。

接头力学行为的主要分析方法可以分为接头试验[2-9]和数值模拟[10-18],也有部分学者采用理论分析研究接头抗弯刚度等力学参数与接头内力之间的关系[19-23]。从上述研究成果可以看出,对于构造不同的管片接头,竖向位移、接头转角、抗弯刚度等接头力学参数随着接头弯矩的变化规律基本一致,但是对于接头力学参数曲线细部规律的描述不尽相同,如对于接头转角与弯矩之间的关系,有学者(张厚美、于宁)认为采用二次多项式模型可以使得计算结果与试验结果的相对误差最小,而有学者(朱合华)认为弯矩与转角之间关系的确定需要视接头偏心距而定,同时也有学者用双线性或三段线性来描述转角与弯矩之间的关系。可见,对于不同的接头构造,接头力学参数随接头内力变化曲线的分段数等特征不同,因此有必要针对依托工程管片接头构造,深入分析其力学行为,同时为深入数据挖掘如回归方程等提供依据,使研究成果更好的应用于工程设计和施工中。

以苏通GIL综合管廊盾构隧道工程为主要依托,采用ANSYS对其管片接头力学行为进行分析。模型中,混凝土的力学行为采用抛物线-直线本构和Willam-Warnke五参数强度模型描述,螺栓的本构曲线为双线性模型,计算并分析竖向位移、接头转角和抗弯刚度随接头内力的变化规律和接头的破坏过程等,再通过接头试验的方法对接头力学行为进行研究,与数值计算结果进行了对比分析。

1 接头数值模拟

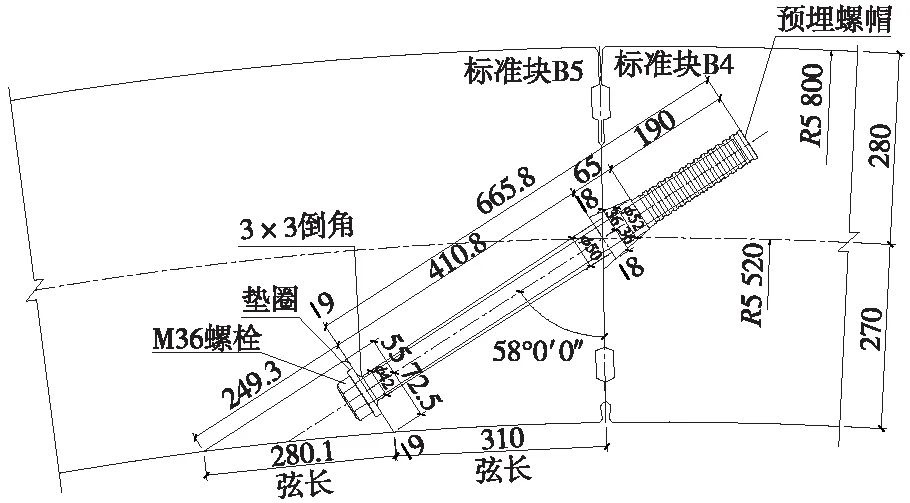

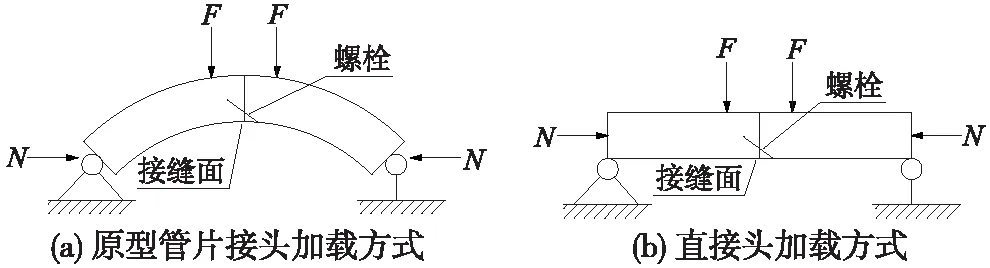

以苏通GIL综合管廊工程原型管片接头为研究对象开展数值模拟,其细部构造如图1所示。数值模拟中对原型管片接头进行了两方面的简化,一方面是为方便接头内力的计算以及更简便地实现正负弯矩,采用以直代曲的方法将弧形管片接头等效为直接头,如图2所示;另一方面是考虑到结构的对称性,选取1/3幅宽进行计算。在开展接头荷载试验时,也常常采用这两方面的方法进行简化[4]。

图1 原型管片接头构造(单位:mm)

图2 原型管片接头和直接头加载方式

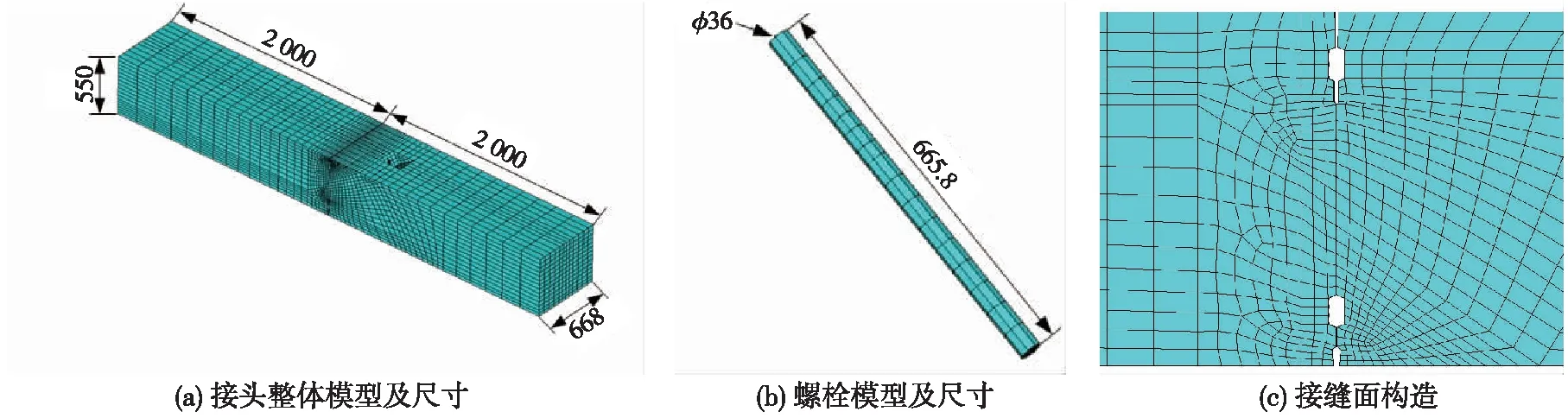

苏通GIL综合管廊工程原型管片幅宽为2 m,管片厚度为0.55 m,混凝土强度等级为C60。每2块管片之间通过3颗螺栓进行连接,螺栓长度为665.8 mm,直径为36 mm,强度等级为10.9,与竖向夹角为60°,由于数值模拟中只选取幅宽的1/3进行分析,所以模型中接头处只设1颗螺栓。

1.1 数值模型

整体数值模型如图3(a)所示,为了消除边界效应,单块管片的长度取为接头核心区长度的3倍左右,即2 000 mm。同时,对模型中接头手孔和接缝面构造等接头细部结构进行了精细化的建模,如图3(a)和3(c)所示。螺栓模型如图3(b)所示,只建立了螺栓主体部分,将螺栓两端与混凝土单元进行连接,可以模拟螺栓实际力学效果。

混凝土管片采用Solid65单元进行模拟,该单元能反映混凝土抗压性能和抗拉性能差异较大的力学特性,同时通过设置多项参数,较为真实地模拟混凝土破坏后产生裂缝等情况。螺栓采用Beam188单元进行模拟,由于螺栓孔的存在,螺栓主体与混凝土在受力过程中一般不会接触,因此螺栓采用梁单元进行模拟即可。

图3 数值模型示意(单位:mm)

1.2 材料参数

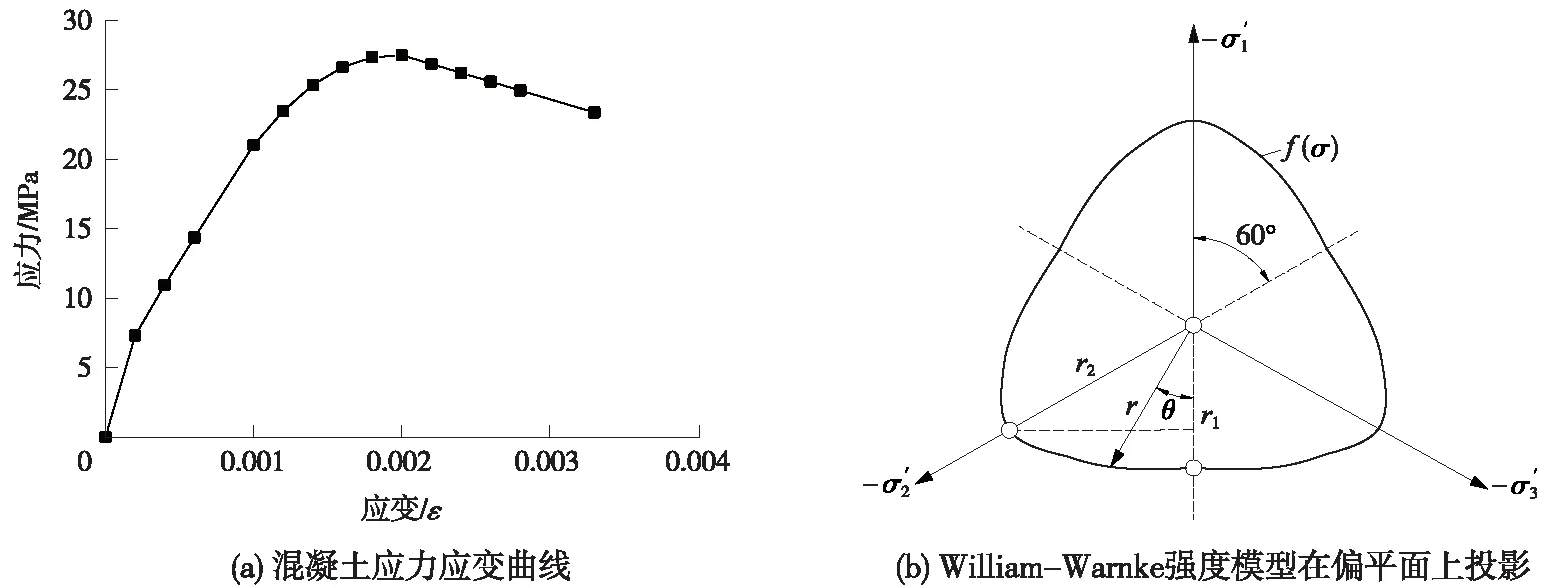

(1)混凝土材料

混凝土应力-应变关系采用Hongnestad[19]提出的混凝土本构模型,该曲线由抛物线和斜率为负的直线组成,如图4(a)所示。混凝土强度准则采用William-Warnke五参数强度模型[22],其屈服面如图4(b)所示。混凝土弹性模量为36.5 GPa,泊松比为0.19,密度为2 600 kg/m3,混凝土抗拉强度和抗压强度分别为32.071 MPa和2.374 MPa,张开裂缝的剪切传递系数为0.5,闭合裂缝的剪切传递系数为1.0,其余混凝土屈服参数可由计算软件自动生成。

图4 混凝土材料参数

(2)钢筋和螺栓材料

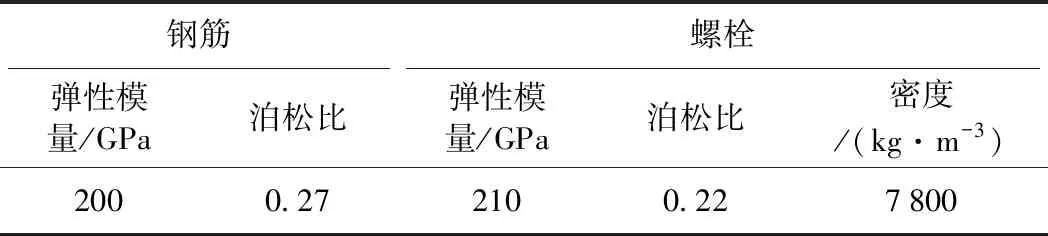

ANSYS中模拟钢筋混凝土中的钢筋有3种方法:分离式、组合式和整体式。本次模拟中采用整体式模型,将钢筋弥散在混凝土单元中,通过配筋率表示钢筋的用量,根据原型管片配筋情况计算得到配筋率为0.02。螺栓的应力-应变模型为双直线,当钢筋应力达到屈服应力后,其应力保持不变。钢筋和螺栓的材料参数如表1所示。

1.3 接触关系与边界条件

混凝土与混凝土之间的接触关系采用面面接触单元进行模拟,接触面法向的接触为硬接触,切向的摩擦关系通过Coulomb摩擦模型进行定义,摩擦系数为0.65。数值模型中两块管片之间接缝面的各个部位均设置了接触关系,对应的接触单元分别为CONTA173单元和TARGE170单元。

表1 钢筋与螺栓计算参数

为保证接缝面只承受压弯荷载,使接缝面处于纯压弯状态,将管片远离接缝面的两个端面中心部位的水平和竖向位移进行约束,确保模型边界处可以自由转动。

1.4 荷载施加

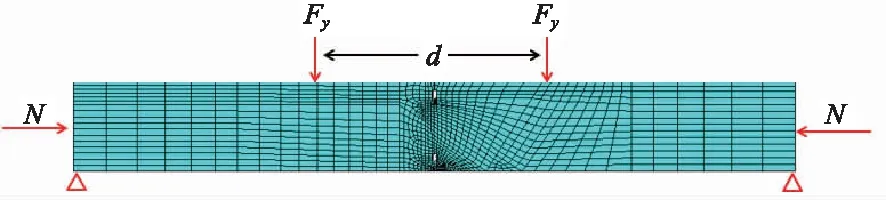

数值模型的荷载施加和管片直接头试验加载方式保持一致,模型荷载施加图示如图5所示,在模型两侧施加水平力N模拟轴力,在模型的上表面施加竖向力Fy,两个竖向力之间的距离为d=1.2 m,则接头位置的弯矩为M=Fy·d。

图5 模型荷载情况

1.5 计算工况

本工程中隧道所处地层的水压较高(最高0.8 MPa),通过修正惯用法计算得到管片接头所承受的轴压范围为3 000~12 000 kN。以1 000 kN为增量,共进行10组工况的计算。由于数值模型中管片幅宽为原型管片幅宽的1/3,所以模型中水平荷载(轴压)的范围为1 000~4 000 kN,增量取为333.3 kN,竖向荷载增量为20 kN。

2 计算结果分析

接头竖向位移、接头张开量、接头转角和接头抗弯刚度是管片接头重要力学参数,就上述4个参数进行接头力学行为分析,并选取正弯工况进行接头破坏分析。

2.1 接头竖直位移

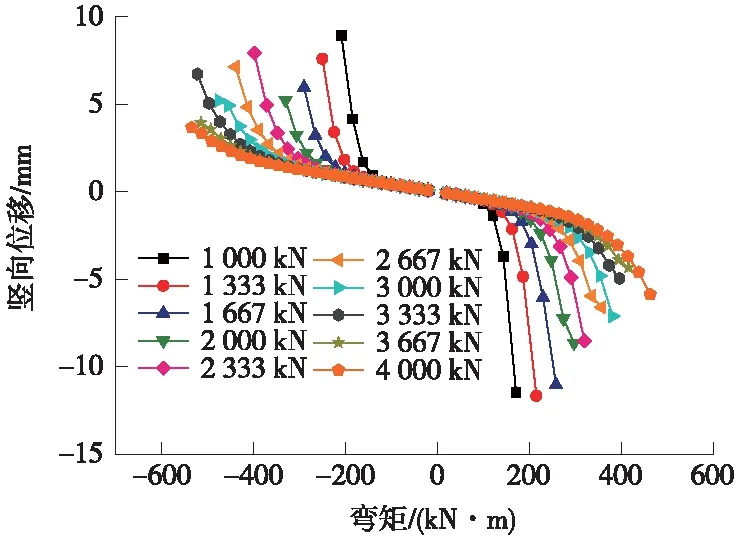

盾构隧道管片接头存在的作用之一是通过弱化整体刚度而提升管片变形能力,接头竖向位移反映了管片的变形性能。不同轴压下接头竖向位移随弯矩变化曲线如图6所示。

从图6可以看出,相同轴压和弯矩下,接头承受正弯矩时的接头竖向位移比承受负弯矩时大;相同轴压时,接头竖向位移随弯矩的变化表现出明显的非线性特征,弯矩小于某一阈值时,接头竖向位移随弯矩的变化规律近似线性,而当弯矩高于该阈值后,接头竖向位移迅速增大,轴力越大,该阈值越大;相同弯矩下,随着轴力的增大,接头竖向位移呈非线性减小,轴力小于2 333 kN时,接头竖向位移较小的幅度较大,轴力大于2 333 kN时,接头竖向位移变化幅度随轴压增大逐渐减小。可见,接头竖向位移随轴力和弯矩的变化规律均具有非线性特征。

图6 接头竖向位移随接头内力变化情况

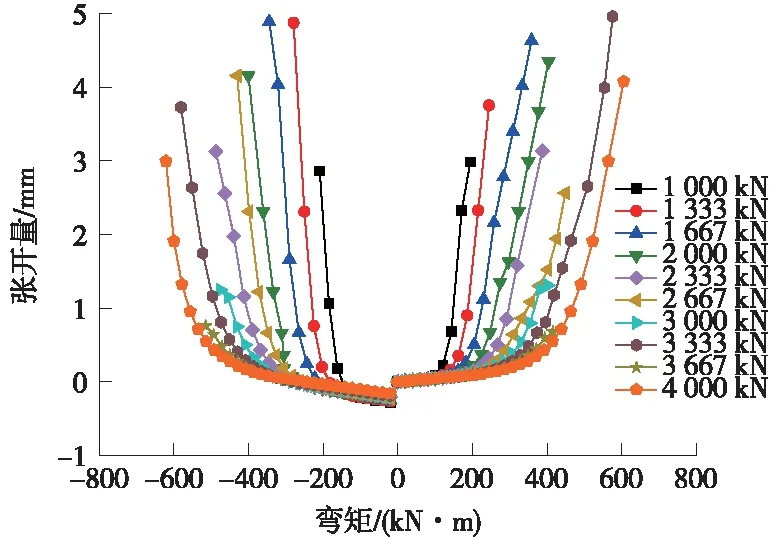

2.2 接头张开量

各组轴力下接头的张开量随弯矩的变化情况如图7所示,可见,在弯矩较小时,接头张开量很小或未见张开,随着弯矩的增大管片接头张开迅速增大,且呈现非线性变化,变化率越来越大,轴力对管片接头张开影响较大,轴力越大,对接头的压紧效果越明显,接头出现张开的弯矩越大,正弯和负弯接头张开情况基本一致。

图7 接头张开量随接头内力变化情况

2.3 接头转角

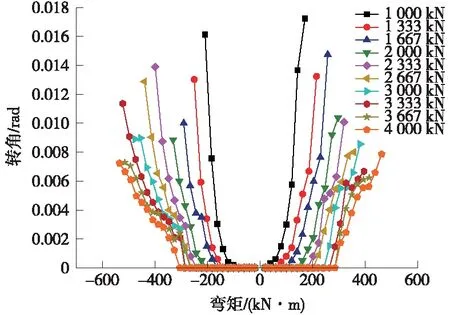

图8 接头转角随接头内力变化情况

接头转角随弯矩的变化如图8所示。可以看出,接头转角与弯矩的关系可以分为3段,第一段中为弯矩较小阶段,接缝面没有张开或者张开较小,接头转角几乎为零;第二段中为接头转角线性增长阶段,在轴压较小时,该阶段不明显,而随着轴压的增大,该阶段越长;第三阶段中接头转角随弯矩增长迅速增长,表明此时管片接头抵抗弯矩的能力已经相对较弱,管片接头已接近破坏。

接头转角相同时,曲线之间的稠密程度不同,反映了不同轴压范围内接头转动变形能力的差异。轴压范围在1 000~2 333 kN时,曲线较为稀疏,表明该轴压范围内接头转角受轴压的影响较大;反之,当轴压超过2 333 kN后,轴压对于接头转角的影响较小。

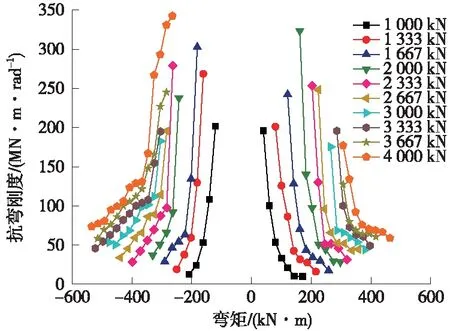

2.4 接头抗弯刚度

接头抗弯刚度分为切线抗弯刚度和割线抗弯刚度,切线抗弯刚度即弯矩-转角曲线上某一点的切线的斜率,割线抗弯刚度为弯矩-转角曲线上某一点与原点连线的斜率。文中所述接头抗弯刚度为割线抗弯刚度,其随接头内力变化的曲线如图9所示。

图9 接头抗弯刚度随接头内力变化情况

可见,接头抗弯刚度对于弯矩的变化十分敏感,弯矩较小时,接头未出现张开变形,此时接头抗弯刚度为无穷大。随着弯矩的增大,接头抗弯刚度迅速减小,并逐渐趋于平稳,抗弯刚度-弯矩曲线可以根据变化的剧烈程度分为两段。从曲线的位置分布上可以看出,轴力对于抗弯刚度的影响近似为线性。

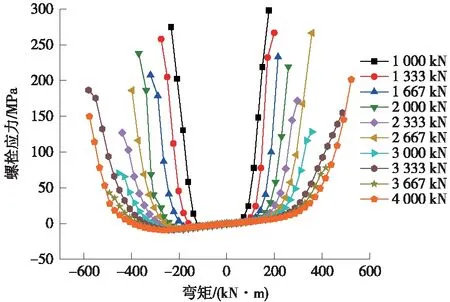

2.5 螺栓受力

图10 螺栓应力随接头内力变化情况

螺栓受力情况如图10所示,可见,螺栓随弯矩的变化可以分为两个阶段,缓慢增长状态和迅速增长阶段,当弯矩达到某一阈值时,接头的连接螺栓受力迅速增大,轴力越大该阈值越大,结合前面接头张开的情况可知,接头连接螺栓的应力和接缝张开有很大联系,当弯矩较小时,接头张开量很小或基本没有张开,此时,连接螺栓的应力也较小,而随着弯矩的增大,管片连接螺栓应力增大,轴力越大,在相同的弯矩下连接螺栓应力越小。可见,轴力对接头张开量有很大影响,进而影响螺栓受力。

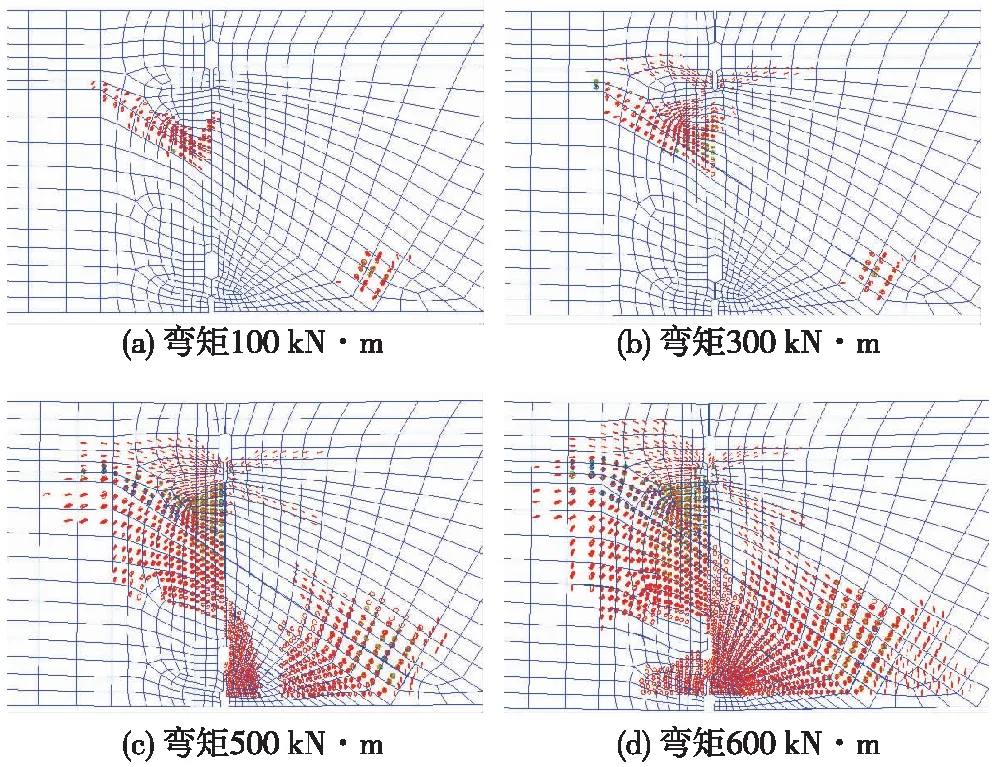

2.6 接头破坏分析

选取轴力为2 000 kN的计算结果进行正弯接头破坏分析,接头在各弯矩作用下的破坏情况如图11所示。在轴力2 000 kN正弯条件下,当弯矩达到100 kN·m时,管片外弧面靠近螺栓孔位置已经出现少量裂纹,同样在管片内幕面靠近螺栓头部处也产生少量裂纹;逐渐增大弯矩,当弯矩达到300 kN·m,外弧面接缝逐渐扩展;弯矩达到500 kN·m时,接头外弧面接缝进一步扩展,同时,管片内弧面裂纹也开始扩展;弯矩达到600 kN·m时,管片内外弧面出现多条拉裂纹,并且裂纹逐渐向接缝内部扩展,混凝土大量被压溃,最终导致接头破坏。

图11 不同弯矩作用下接头破坏情况

可见,接头的破坏过程大致分为:接头内弧面出现少量裂纹→内弧面裂纹发展,同时外弧面出现裂纹→内外弧面裂纹继续发展、贯穿→裂纹向管片中部扩展→大量混凝土压溃、拉裂,接头最终破坏。

3 试验验证

3.1 试验装置及布置情况

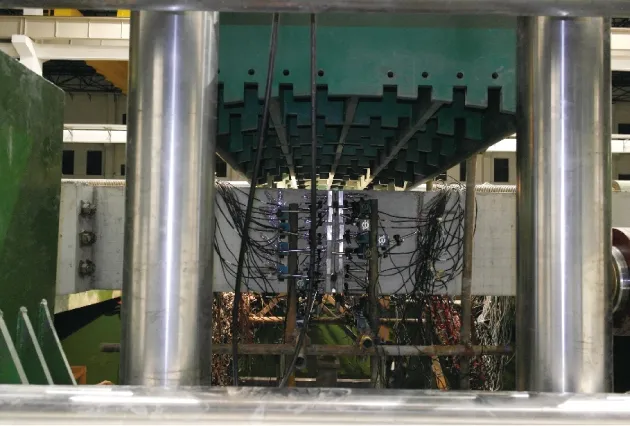

试验采用管片试验系统对直管片结构进行加载,试验的加载装置和加载实况如图12和图13所示。试验过程中先施加轴力,当轴力加到预期轴力后再逐级加大弯矩荷载,直至加载至预期弯矩值。

图12 试验装置

图13 试验实况

3.2 试验结果分析

为了验证数值模拟的可信度,选用正弯条件下高低轴力2组试验进行对比分析,2组试验的轴力分别为1 333 kN和3 667 kN。

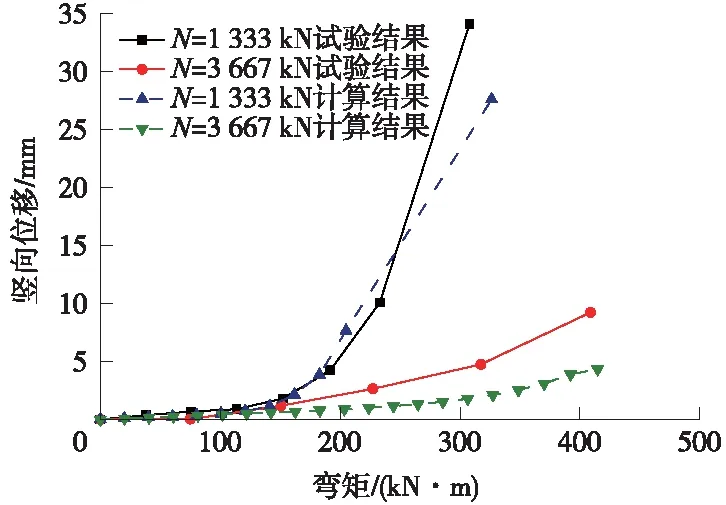

3.2.1 接头竖向位移

试验得到的两组工况下的接头竖向位移和数值计算的结果比较如图14所示。

图14 接头竖向位移变化情况

由图14可知,在2组正弯情况下,试验数据和数值模拟计算的接头竖直位移呈现相同的规律,轴力一定时,当荷载较小时,接头结构竖向位移变化很小,随着荷载的加大,接头竖向位移迅速增大,且轴力越大时接头的竖向位移越小,可见,轴力对接头起到很好的压紧作用,能够明显地减小接头的竖向位移。当轴力为3 667 kN时,数值计算结果和试验结果吻合度更好,而当轴力为1 333 kN时,数值计算的结果相比试验结果更大,但差值较小,且接头竖向位移随内力的变化规律基本相同。

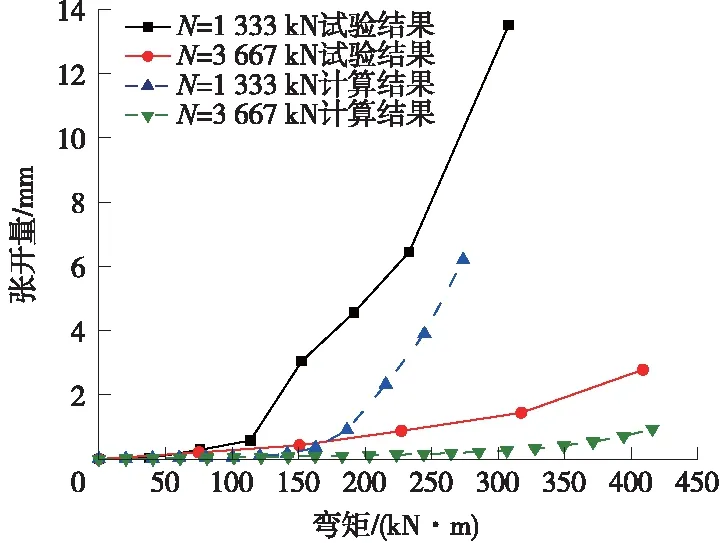

3.2.2 接头张开量

试验的接头张开量和数值计算的接缝张开量如图15所示,可见,试验结果和数值模拟计算的规律也基本相同,在荷载较小时,接头张开量很小,随着荷载的增大,管片接头张开量迅速增大,且轴力越大接头张开量增速增大的阈值越大。

图15 接头张开量变化情况

3.2.3 接头转角

接头转角随荷载的变化情况如图16所示,可见,在2组正弯情况下,在弯矩较小时,接头转角变化很小,在弯矩为120 kN·m时,轴力为1 333 kN试验接头的转角开始快速增大,当弯矩在180 kN·m时,轴力为3 667 kN的接头转角才开始快速增大,而计算接头转角增速明显增大时,弯矩的阈值相比试验更大。但大致规律基本相同,轴力越大,该阈值越大,可见,轴力对接头转角有较大影响。

图16 接头转角变化情况

3.2.4 接头抗弯刚度

图17 接头抗弯刚度内力变化情况

2组工况下,试验和数值计算的接头抗弯刚度如图17所示,可见,在轴力较小时,试验结果和数值计算结果吻合度较好,轴力越大时,接头的抗弯刚度越大,随着荷载的增大,接头的抗弯刚度迅速减小。而轴力较大时,计算结果和试验结果有较大差距,计算得到的抗弯刚度更大,但抗弯刚度随内力的变化规律基本相同。因此,进一步验证了轴力和弯矩都对接头的抗弯刚度有很大影响。当荷载较小时,接头抗弯刚度较大,而当弯矩增大到某一阈值时,接头抗弯刚度迅速减小,接头张开量也迅速增大,如果继续加大荷载管片将会加速破坏。

3.2.5 接头破坏情况

试验对管片接头受弯破坏过程进行研究,破坏试验在正弯条件下进行,轴力选为2 000 kN。试验过程中,逐级加大弯矩荷载,在每一步弯矩荷载施加完成,待各项监测数据稳定后,再施加下一步弯矩荷载,在管片接头接近破坏时,减小每一步弯矩荷载增量,直至接头破坏。

破坏试验中接头破坏时表现为上表面混凝土受压破坏,图18为管片接头破坏情况,分析可知,正弯矩作用下管片接头的破坏过程为:接缝面外弧面压紧,内弧面张开,靠近外弧面部分的混凝土产生微裂纹,靠近外弧面部分的混凝土裂缝发展,混凝土裂缝贯通,混凝土剥离掉块,接头结构破坏。因此,管片的破坏从外弧面产生微裂纹开始,逐步向管片中部及内弧面扩展,这和数值模拟计算的结果基本保持。进一步验证了数值模拟的可靠度。

图18 接头最终破坏情况

总结来看,通过试验的方法对接头的竖向位移、接头转角、接头抗弯刚度及管片最终破坏情况进行分析,并与前文的数值模拟计算结果进行比较,结果表明,数值模拟计算结果和试验结果吻合度较好,规律基本一致,接头最终的破坏和计算的破坏模式也基本相同,验证了数值计算的可信度。

4 结论

采用ANSYS软件建立三维精细化模型,对苏通GIL综合管廊工程盾构隧道管片接头力学参数进行计算和分析,并采用接头试验的方法对管片接头力学行为进行研究。主要得到如下结论。

(1)在选取合适的混凝土、螺栓材料参数,并考虑接缝面细部构造和接触的前提下,建立了三维精细化模型,对正负弯矩情况下接头竖向位移、接头张开量、接头转角和接头抗弯刚度等接头力学参数进行了精确计算。

(2)轴力对接头的各项参数均有不同的影响,轴力越大时,在相同弯矩下,接头的抗弯刚度更大,而管片接头竖向位移、接头张开量、接头转角更小及连接螺栓的应力则更小。随着弯矩的增大,接头抗弯刚度明显减小,轴力越大时弯矩的阈值越大。在较高轴力条件下,正弯接头破坏始于管片外弧面的受压破坏。

(3)通过试验方法对管片直接头的力学性能和接头破坏过程进行分析,并与数值计算结果进行比较,结果表明,试验得到的接头力学参数的变化规律和数值计算得到的结果吻合度较好,进一步验证了数值计算的可靠性。