铁路道岔防跳结构优化建议

2020-02-26薛建中

薛建中

(中铁物总技术有限公司,北京 100036)

1 铁路道岔防跳设计概述

道岔区存在着结构不平顺,轮载过渡时,结构不平顺使轮载产生波动[1]。道岔动力学理论分析表明,当列车过岔速度由200 km/h提升至350 km/h时,钢轨的位移和加速度峰值呈增大趋势,并且辙叉部分的加速度比转辙器部分大,说明过岔速度越高,轮轨冲击作用越剧烈,辙叉部分轮轨冲击最剧烈[2]。

除结构不平顺外,轨道刚度不平顺对钢轨的振动影响很大,是钢轨振动加速度的主要影响因素之一[3]。为考核不同轨道刚度对道岔钢轨垂向位移量值的影响,在联调联试中,对武广、遂渝高速铁路客专线道岔,京津、武广、京沪高速铁路CN道岔及郑西高速铁路CZ道岔的钢轨垂向位移进行了测试,列车直向过岔速度为250~350 km/h,测得的上述各线路道岔区钢轨垂向位移平均值为0.41~0.90 mm[4]。2011年4月,中国铁道科学研究院《时速350 km 60 kg/m钢轨客运专线无砟轨道道岔-18号道岔的研究 道岔试验研究》报告指出,道岔钢轨垂向位移平均值为0.43~0.86 mm,最大值在0.57~1.07 mm[5]。

道岔区的结构不平顺、刚度值大小及均匀性、轮轨力等因素导致轮轨间产生冲击作用,迫使尖轨、心轨跳动,影响列车平稳运行,加剧了道岔零件的磨损,降低了道岔轨件服役寿命[6-9],因此应严格控制尖轨、心轨的跳动。德国道岔的转辙器部分顶铁设计有防跳功能,当顶铁与轨腰贴靠时,顶铁底部防跳面限制尖轨轨肢位置从而限制尖轨跳动;可动心轨辙叉部分采用液压下拉装置防跳,当列车通过时,液压下拉夹具通过盘簧产生约70 kN的力,通过连杆使得心轨和翼轨平稳地同时下沉,解决心轨相对于翼轨跳动的问题[6]。法国道岔由于心轨活动部分长度较短,未设置防跳装置[10]。国内自主研发道岔设计了以下5种防跳措施:设置防跳顶铁、尖轨轨头非工作边设置防跳台、在滑床板上设置防跳限位装置、在翼轨轨腰上设置防跳卡铁、心轨前端设置防跳间隔铁[8,11-12]。这些防跳结构有效地限制了尖轨、心轨跳动,但是在可维护性、检测及标准设置方面还有一定的优化空间,本文就此提出一些优化建议,供相关人员参考。

2 防跳结构优化建议

2.1 顶铁防跳结构优化建议

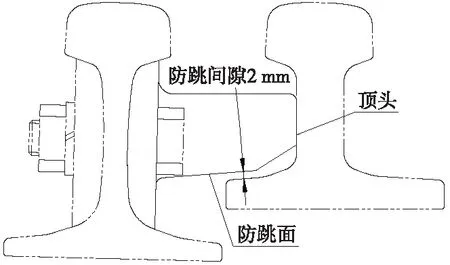

转辙器防跳顶铁设置在尖轨与基本轨密贴段之后、尖轨固定端之前,每相邻两根岔枕之间布置一个顶铁。顶铁上设有两个安装孔,通过螺栓安装在基本轨轨腰上,顶头与尖轨轨腰接触,防跳面与尖轨轨肢上表面平行(图1),限制尖轨竖向跳动。为保证道岔能够正常转换,高速道岔设计时,所有尖轨顶铁均带有防跳功能[10],部分时速200 km道岔,心轨顶铁也带有防跳功能。

图1 防跳顶铁

此种结构的顶铁数量多,且顶头面与防跳面比较宽大,在道岔组装时,修配工作量大。为保证防跳面、顶头接触面具有合适的斜度与平面度,对工人的修配技能要求高,可维护性欠佳。为了提高顶铁的可维护性,分别从改变顶铁结构和数量两个方面进行研究。

将顶铁顶头截面由“ㄇ”形改为“T”形,见图2,按长度规格为120 mm的顶铁计算,质量由4.0 kg减轻至3.8 kg,减重率5%;顶头与钢轨接触面积由1 500 mm2减少至1 000 mm2,接触面积减小33.3%;防跳面防跳区域的面积由600 mm2减少至400 mm2,减小33%;防跳顶铁的修配区域面积综合起来最大可减少33%。

图2 防跳顶铁

若防跳顶铁间隔设置,那么防跳顶铁数量可减少约45%,转辙器部分所有顶铁优化后的修配面积较优化前可减少44%,这样就可以大大减少修配工作量,降低对工人的技能要求。

当列车过岔时,顶铁主要受轮轨横向载荷和竖向摩擦力或跳动冲击力。在车轮竖向载荷的作用下,尖轨向下远离顶铁,顶铁与尖轨之间产生相对运动,受到向下的摩擦力,其大小与横向载荷大小相关。当车轮行走之后,尖轨复位或受迫向上跳动,受到顶铁对其施加的向下摩擦力,限制了尖轨向上跳动,加之尖轨前段受到基本轨轨头下颚的限制、后段受弹条的扣压限制,一般情况下,尖轨竖向跳动值小于防跳顶铁预设的防跳间隙,不会对顶铁产生向上的冲击力。当尖轨向上跳动量超过预设防跳间隙时,顶铁才会限制其跳动,起到防跳作用,此时,顶铁的作用与尖轨固定端的弹条扣件相当,因此,减少防跳顶铁数量的建议是可行的。

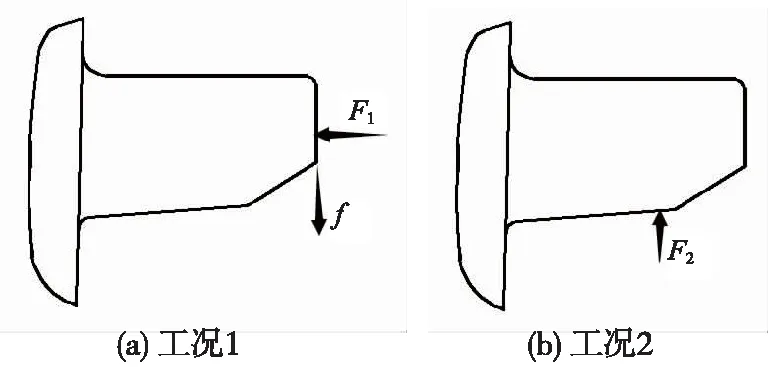

图3 顶铁受力示意

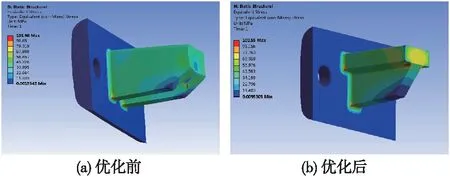

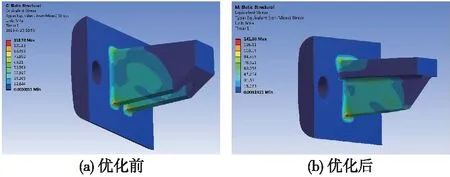

对顶铁在两种极端不利的工况下进行受力仿真分析,研究其结构优化前后应力分布情况。一种是承受最大横向载荷的同时还受竖向的摩擦力的工况,见图3(a);另一种是承受竖向向上的跳动冲击力的工况,见图3(b)。结合现场的大量动测试验及仿真分析结果,货物列车过岔时作用于钢轨上的横向力F1按70 kN取值[13],竖向向下最大摩擦力f为10.5 kN(摩擦系数取值0.15);当顶铁受到向上冲击力时,将顶铁看作一对扣件,扣压力按弹条扣压力的2倍取值,F2取20 kN[13]。经仿真分析(图4和图5),优化后顶铁最大应力为141.88 MPa,较优化前的应力增大39.9 MPa,但仍小于其许用应力153 MPa(材料为ZG230-450,屈服强度取230 MPa,安全系数取1.5),因此,优化后的结构是可行的。通过顶铁结构和数量的优化,既能满足使用要求,又提高了装配、维护效率。

图4 工况1顶铁应力分布

图5 工况2顶铁应力分布

2.2 防跳限位装置螺栓优化建议

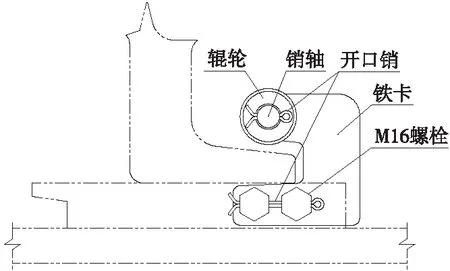

当尖轨与基本轨斥离时,在滑床板上设置防跳限位装置(由铁卡、辊轮、销轴、开口销组成,通过M16螺栓固定在滑床板上)限制尖轨竖向跳动,见图6。由于受滑床台高度尺寸限制,安装螺栓规格尺寸较小,且为了防转,螺栓头部钻了3个通孔用于安装开口销,使得M16螺栓头部强度大为削弱,并且容易产生应力集中,受力后经常从开口销安装孔处断裂,见图7。

图6 尖轨防跳限位装置结构

图7 防跳限位装置螺栓断裂

防跳限位装置紧固螺栓断裂后,防转开口销失去防转作用,螺栓容易松脱,致使防跳限位装置失效,松脱的防跳限位装置及断裂的螺帽也可能击打高速通过的列车,是行车安全隐患之一。为了保证高速列车过岔安全,需要及时对折断螺栓进行处理。折断剩余部分螺栓头部平均厚度不足5 mm,最小厚度约3 mm,拆卸时很容易变形,导致螺栓无法取出,一般采用更换相同型号铁垫板的方法。当线路为无砟轨道时,垫板更换作业空间受限,铁垫板只有在电务设备脱杆、钢轨起道后才能拆除更换,工作量大,还容易导致道岔应力发生改变,产生应力集中点,给后续养护维修带来安全风险[14]。

根据文献[14]所述的防跳限位装置固定螺栓折断情况,结合其他线路防跳限位装置固定螺栓的折断情况,分析其折断原因有4种:(1)道岔存储及铺设不当,导致螺栓锈蚀、伤损严重,紧固时容易断裂;(2)养护作业时,螺栓紧固力矩过大,导致螺栓伤损甚至拧断;(3)螺栓所用材质强度不足;(4)螺栓结构不合理,开口销安装孔削弱了强度,容易应力集中断裂或疲劳断裂。

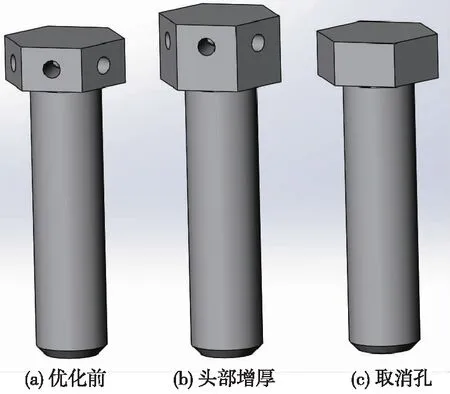

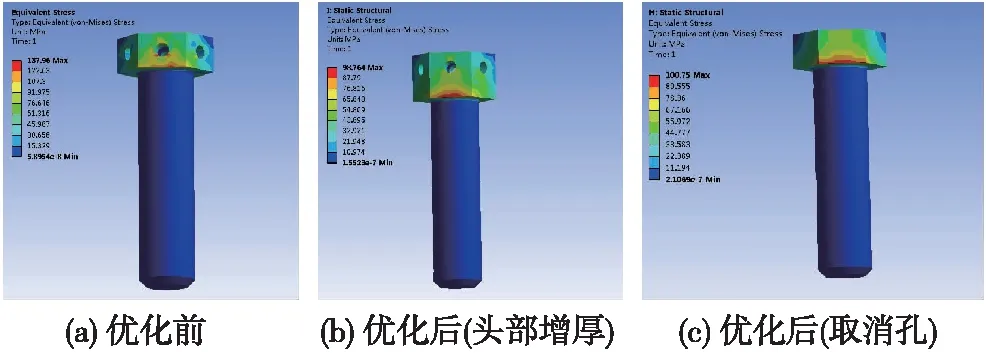

建议采取的优化措施有:(1)增加螺栓头厚度,见图8(b);(2)将螺栓的材质由Q235改为强度等级更高的材质,比如45号钢;(3)取消开口销安装孔,见图8(c)(改用其他防转方式)。

图8 防跳限位装置螺栓

对优化前后螺栓的受力情况进行仿真分析,螺栓头底面固定,参照道岔弹条紧固螺栓(M24)的扭矩值100~140 N·m[15],对防跳螺栓(M16)头部对边施加扭转力,力矩取值100 N·m,应力图见图9,由图9可知,螺栓优化前,孔周应力较大,最大达到137.96 MPa,增加螺栓头部厚度,最大应力降低39.196 MPa,取消开口销安装孔后,最大应力降低37.21 MPa,与优化前相比,应力均有显著降低,因此,提出的优化措施是可行有效的。

图9 螺栓应力分布

2.3 防跳间隔铁优化建议

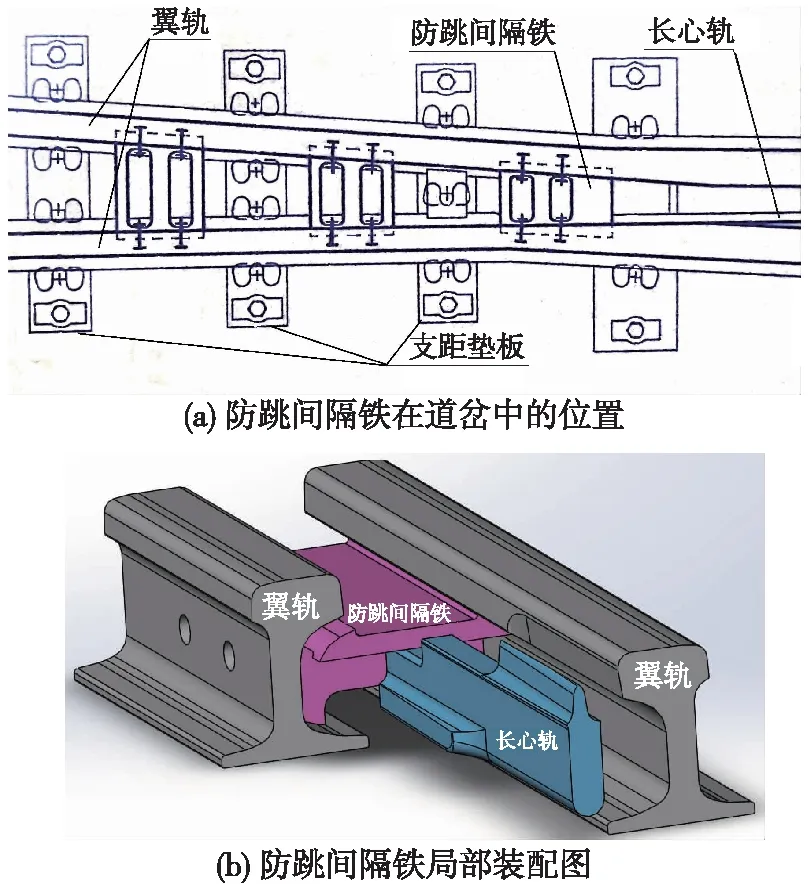

长心轨前端设置有防跳台,伸入到防跳间隔铁的防跳檐下部,防跳间隔铁设置见图10。

图10 防跳间隔铁防跳示意

当防跳间隔铁与心轨防跳台间隙超标时,需要将间隔铁拆出对防跳檐进行修配。拆卸方式有两种:一种是将翼轨两侧的扣件拆除,然后将两翼轨同时向外侧撑开,从中间取出防跳间隔铁;第二种是将防跳间隔铁沿翼轨轨腰向前移动,大约跨越3块垫板后,两根翼轨之间有足够大的空间时取出防跳间隔铁。第一种拆除方式需要拆除扣件的范围很长,如果是已铺设道岔,还需要拆除辙叉第一牵引的电务杆件,维修工作量大、时间长,不推荐采用。第二种拆除方式相对便捷,但部分道岔的防跳间隔铁安装面内侧距离L值(图12(a))较小,在向前移动的过程中,当前方支距垫板的中间部位铁座或者支距扣板的支距宽度d值(图11)大于L值时,会阻挡防跳间隔铁,从而无法取出,这就需要对其结构进行优化改进,提高此类防跳间隔铁的可维护性。

图11 支距垫板结构示意(未含扣件)

为解决防跳间隔铁拆卸困难的问题,有两种优化方案,一种是减小间隔铁安装面宽度,从而增大安装面内侧避让空间(图12(b)),让其顺利跨越支距垫板上的零件,方便拆出,此种方案适用于防跳间隔铁L值与支距垫板的d值相差不超过40 mm时的情况;另一种方案是将防跳间隔铁底部安装面按对角位置去除一部分(图12(c)),按“Z”形折线沿翼轨轨腰绕过铁座或支距板向前端移出。

图12 防跳间隔铁结构优化

3 防跳间隙检验建议

3.1 防跳卡铁检验方法

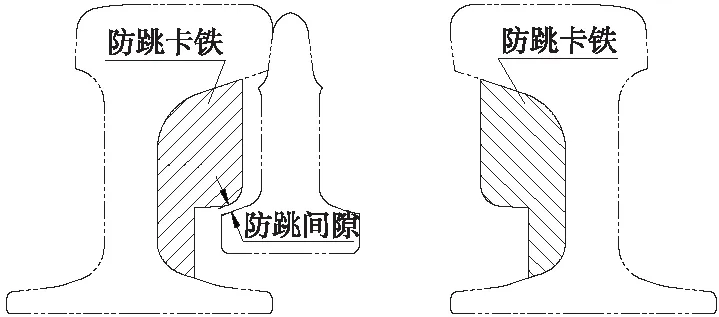

长心轨前端由防跳间隔铁防跳,后段由防跳顶铁防跳,中间与翼轨密贴段通过防跳卡铁防跳(图13)。

图13 防跳卡铁防跳示意

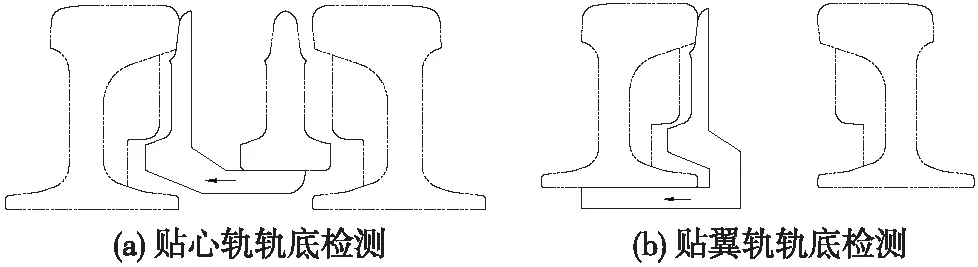

心轨与翼轨密贴时,防跳卡铁位于心轨与翼轨之间的封闭空间内,不易检测。建议制作图14(a)所示的检测样板,样板检测面模仿长心轨轮廓,在长心轨斥离状态下紧贴长心轨轨底,移向防跳卡铁并与翼轨轨头贴合,测量样板与卡铁之间的防跳间隙;或者在长心轨组装之前,采用图14(b)所示的样板,样板检测面模仿长心轨轮廓,贴靠翼轨轨底,移向防跳卡铁并与翼轨轨头贴合,测量样板与卡铁之间的防跳间隙。

图14 防跳卡铁防跳间隙检测样板

3.2 防跳间隙设置建议

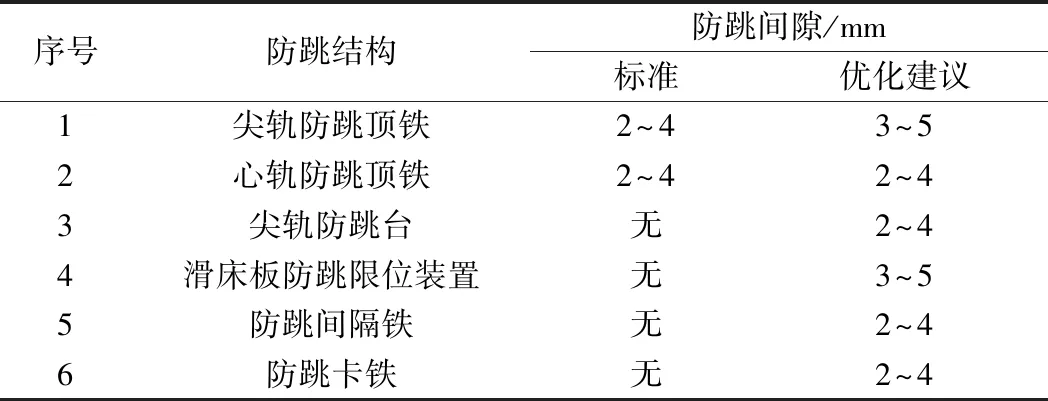

道岔动力学理论分析表明,尖轨、长短心轨跳动限值越小,列车通过道岔时的动轮载越小,尖轨、心轨承受轮载的位置越靠后,尖轨、心轨开口量等相关动力指标越小,越有利于行车安全[16]。国产普速道岔的防跳设计考虑到制造、装配公差及轨件变形等因素,防跳限值较大,一般为4 mm[12,17]。高速道岔设计时,考虑高速行车的安全性,宜采用较小的防跳间隙;另一方面,道岔由多个零件装配在一起,每个零件都存在制造误差,通过尺寸链分析,装配后组件的公差远远超过设计要求[18],这对制造周期、修配工作量、生产成本影响很大,综合考虑安全性和制造误差两方面的影响因素,高速道岔尖轨、心轨防跳限值采用2 mm设计值[11,16],防跳限值检验标准定为2~4 mm[19]。

长心轨的3种防跳结构,其防跳间隙应相互匹配,才能起到共同防跳的效果。《高速铁路道岔制造技术条件第1部分:制造与组装》[19]只规定了防跳顶铁的防跳间隙设置标准,未规定防跳间隔铁和防跳卡铁的防跳间隙要求;《标准轨距铁路道岔技术条件》[20]对防跳顶铁、间隔铁、卡铁均未规定防跳间隙要求。为了避免长心轨尖端转换卡阻,各制造单位对防跳间隔铁的防跳间隙进行了控制,间隙从2 mm至8 mm不等,对于防跳卡铁间隙,则未有检验要求,因此,建议道岔制造技术条件在修订时,增加相应的检测内容。

根据相关文献的试验数据,结合动力学分析,当道岔铺设状态欠佳,或者刚度不合理时,钢轨最大垂向位移可达2 mm之多,因此,应考虑在不利状态下转辙器后端防跳顶铁挤压尖轨轨肢的情况,建议增大转辙器部位防跳顶铁的防跳间隙。道岔各部位的防跳间隙设置建议见表1。

表1 道岔各部位防跳间隙设置建议

4 结语

(1)本文提出的改变防跳顶铁顶头截面以减小顶铁修配面积的优化方案,通过仿真分析证明结构是可行的,可维护性也得到很大提升,目前部分道岔的防跳顶铁已按照间隔设置的方式进行设计。

(2)目前,对于防跳限位装置的紧固螺栓折断的问题,多从如何预防以及折断后的处理方面进行分析研究,还没有见到进行结构优化的研究报道,本文提出的增加螺栓头部厚度、改变材料牌号、取消开口销安装孔三种优化方案,建议有条件的使用单位进行试验验证,从中选取最佳方案,消除因螺栓折断带来的行车安全隐患。

(3)增大防跳间隔铁避让空间或对角设置避让空间,可以解决防跳间隔铁拆卸困难的问题,经过在部分可动心轨辙叉道岔上的试用,效果不错,大大降低了维护工作量。

(4)所提出的心轨防跳卡铁间隙检测样板、防跳间隙设置建议,为道岔防跳结构设计提供参考。

通过不断优化零件结构,可提高防跳零件的维护性,减少因防跳零件失效而产生的道岔转换卡阻等问题[21-22],完善检测方法与标准,增强道岔防跳功能,提高道岔零件服役寿命和安全性。