冲压模具寿命的分析及提高

2020-02-25王全民

王全民

(东莞市育才职业技术学校,广东东莞 523420)

0 引言

冲压模具寿命包括修磨寿命和总寿命两重含义。在生产中,一方面要延长模具的总寿命,另一方面也需要使维修寿命提升。模具寿命受各种失效形式的限制,由于模具的类型不同,其失效形式也各异。总的来说,冲压模具失效的形式是多种多样的,如磨损、变形、断裂等。由于冲压工艺和工作环境的不同,致使冲压模具寿命受到影响。此外,技术等因素也会使冲压模具的寿命受到不同程度的影响。因此,提高冲压模具的使用寿命,以保障产品的加工质量,降低生产成本,追求最大经济效益对模具企业行业具有现实意义。

1 冲压模具的失效形式

冲压模具的失效在不同程度上影响加工质量,同时也对其寿命产生影响。当冲压模具经过使用后,不能加工出合格工件且无法进行修复,这种情况即为模具失效[1]。冷冲模失效的形式主要有以下几种。

1.1 磨损失效

冲压模具在工作时,其凸、凹模与被加工坯料表面接触产生摩擦,造成摩擦磨损。而模具的磨损主要表现为凸、凹模刃口磨损,在冲压过程中,由于刃口频繁工作,其表面会出现磨损,导致表面损坏剥落。随着磨损加剧,刃口遭到破坏,模具的使用性能就会产生问题[2]。在实际生产中,冲压模间隙过大或者过小都会使磨损增加,从而对冲压模整体的寿命产生很大影响。

1.2 变形失效

由于冲压模具工作零件的热处理工艺不达标,导致模具零件的内应力过大,使材料的伸缩性能减小,增加了产生塑性变形的可能,最终使被加工的零件质量受到影响,如尺寸精度、形状等。一般情况下,凸模经过几次工作后会发生0.2%~0.5%的塑性变形,但超过塑性变形的上限就会导致凸、凹模的形状和尺寸超过许可的范围,即变形失效,这种失效主要表现为模具工作零件表面压塌、皱纹,凸模的镦粗、弯曲等[3]。

1.3 断裂失效

断裂失效是指冲压模具在冲压过程中突然出现裂纹而失效,破损、折断和裂缝是断裂失效的主要表现形式,这种失效对生产影响很大。由于凸、凹模是冲压模具的核心部件,在冲压过程中承受很大的压力,因此容易出现断裂现象,原因在于模具结构设计不合理、热工艺处理方式欠妥、选材不当[4]。模具断裂分为疲劳断裂和早期断裂,疲劳断裂是模具在冲压一定数量工件之后发生,而早期断裂是由于模具材料存在热加工、切削加工的缺陷或操作不当造成的。发生早期断裂不但使模具失效,还有可能发生安全事故,必须引起注意。

2 影响冲压模具使用寿命的主要因素

2.1 模具设计的影响

模具结构设计决定着冲压模具的使用寿命。设计中,影响模具寿命的因素一般包括模具结构形式、排样与搭边、模具几何参数、模具导向机构等几个方面。在大多数情况下,模具的结构是由零件的形状决定的,但同一零件对应的模具结构会有很多种。在设计中,如果模具结构的选择不合理,则会致使模具内应力集中,从而引发断裂失效。其次,排样方法和搭边值与模具寿命联系密切,排样的设计不合理以及过小的搭边值会导致模具磨损加快,甚至会引起凸凹模相互啃伤。模具几何参数包括冲裁间隙、冲裁力、凸凹模圆角半径等,它们对冲件成形和模具磨损影响很大。此外,模具导向精度和刚度直接影响着模具寿命的长短,精准的模具导向机构可减少模具零件的磨损,并且能够防止凸、凹模发生啃伤现象,从而延长模具寿命[5]。

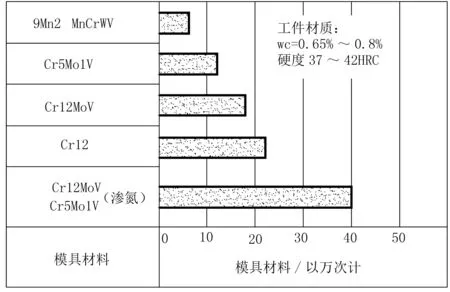

2.2 模具材料的影响

模具材料的性质和热处理工艺对模具寿命产生重要影响。具体来说,模具材料的种类、硬度、强度、耐磨性、韧性、热处理质量等方面影响着模具寿命。不同模具钢类制造的模具用于冲压同一零件,其寿命差距很大。用不同模具钢制造弯曲模对同一种弹簧钢板进行弯曲的实验结果如图1所示。模具零件的硬度对模具寿命也有很大的影响,但并非硬度越高模具寿命越长,有的凸、凹模硬度太高,反而会出现崩裂现象[6]。因此,要综合考虑冲压工序、模具失效形式等因素,来确定模具零件的硬度。同时,模具材料热处理质量的高低也影响着模具的寿命,如高合金钢、冶金缺陷较多,这可能会导致模具在淬火过程中开裂,从而增加了模具早期损坏的风险。

图1 模具材料种类对模具寿命的影响

2.3 模具制造工艺的影响

热处理工艺和加工工艺是模具常见的制造工艺,其合理与否直接影响着模具的使用寿命。在实际生产中,模具的热处理中主要包括淬火、回火、退火等,热处理质量对模具的使用性能和寿命影响很大。在热处理中,模具零件出现淬火变形、氧化与开裂等现象,与模具的热处理工艺不当有关。据分析统计,由热处理不当引起的模具失效占一半以上。模具的耐磨性、抗粘合能力、抗断裂能力等性能受模具加工质量的影响。模具零件经过平面磨削、省模抛光等精加工后,表面较光滑,这样零件对模具的磨损会大大减少,从而延长模具的使用寿命。模具工作零件经过加工后,其表面可能会产生刀痕、夹具夹痕等缺陷,若这些缺陷位于应力集中部位,则有可能导致模具加快断裂[7]。

3 提高冲压模具寿命的主要措施

3.1 优化冲压模具结构设计

冲压模具结构设计是核心环节,其合理与否直接影响着模具使用寿命的长短。在设计时,要确保卸料板、送料装置、导向机构等模具零部件灵活、可靠,并具备足够的刚度和强度,减少冲压过程中的变形、磨损现象。同时,尽可能采用镶拼式凸、凹模结构,以此减少应力集中,降低疲劳裂纹的产生几率。而且当局部损坏时,可将损坏部件更换,不至于造成整个凸、凹模报废,从而延长模具的使用寿命。同时,应考虑模具的定位和紧固方式,保证模具的稳定性、刚度和强度。

3.2 合理设计冲模凸凹模间隙

在实际生产中,冲压件断面质量、冲压力大小和模具使用寿命受冲裁间隙的影响,合理的间隙可获得合格的冲压件和较长的模具使用寿命。因此,在设计新模具时,应根据理论法或查表法来确定合理的间隙值。同时,要结合具体情况,在保证产品质量的前提下,采取最大合理间隙,从而大大降低凸、凹模的磨损程度。对尺寸精度、断面质量垂直度要求高的工件应选用较小的间隙值,反之,则在优先考虑提高模具使用寿命的情况下,采用大间隙值[8]。

3.3 采用合理的热处理工艺

对模具材料采取合理的热处理工艺是提高冲压模具使用寿命的有效途径。淬火时,要合理地控制加热温度,温度过高会促进晶粒长大,从而使模具零件变脆,零件在加工中出现崩刃、开裂,折断的风险就会大大增加。所以,冲压模具在淬火过程中应保证均匀受热,在加热后使冷却均匀,防止温度迅速改变带来的模具氧化和脱碳现象。为消除模具零件的内应力,还应进行高温回火,以降低模具产生裂纹的可能性。同时,为使模具获得外硬内韧的效果,模具工作零件表面需进行强化处理,如离子渗氮、碳氮共渗和电火花强化。这样,模具表面的硬度和耐磨性得到了保证,冲压模具的寿命得到有效提高。

4 结束语

冲压模具是工业生产的重要工艺装备,其使用寿命关乎产品的生产效率、企业的生产成本。提高冲压模具的使用寿命是当前需要解决的一个综合性技术问题。在冲压模具的设计、制造、使用和维护保养过程中,应该采用先进的现代制造技术和标准的质量管理体系,实施专业化生产,强化模具标准化工作,切实提高模具设计与制造水平,从而有效提高模具的使用寿命。