数控钻孔机拖板自动进给机构优化设计*

2020-02-25侯柏林

侯柏林

(惠州城市职业学院,广东惠州 516025)

0 引言

文献[1]通过导入液压进给系统和PLC控制系统将钻床改造为自动钻床,并且对由大连某机械制造有限公司生产的Z4116型台式自动钻床进行整体改造来说明钻床的自动化改造和进给系统设计的重要性。文献[2]对X5325C数控铣床改造设计,主要涉及X5325C数控铣床机械系统设计,包括伺服驱动系统、丝杠螺母副、主传动系统参数计算,主传动系统结构设计,改造后应用效果较好。文献[3]针对普车加工问题设计了一套小拖板自动进给机构,小拖板自动进给机构利用车床自身的动力,把光杠的转动传递给小拖板,从而使小拖板匀速进给。

基于客户大量钻床加工零件的需求,以及生产订单次品率较高、生产效率低的特点,本课题组组成科技攻关技术人员队伍进行一系列技术改造设计,设计一套拖板自动进给机构,利用伺服电机、滚珠丝杆、减速机构将电机轴输出,以一个恒定的传动比传递给拖板,从而实现小拖板自动进给要求。

1 拖板自动进给机构总体设计方案

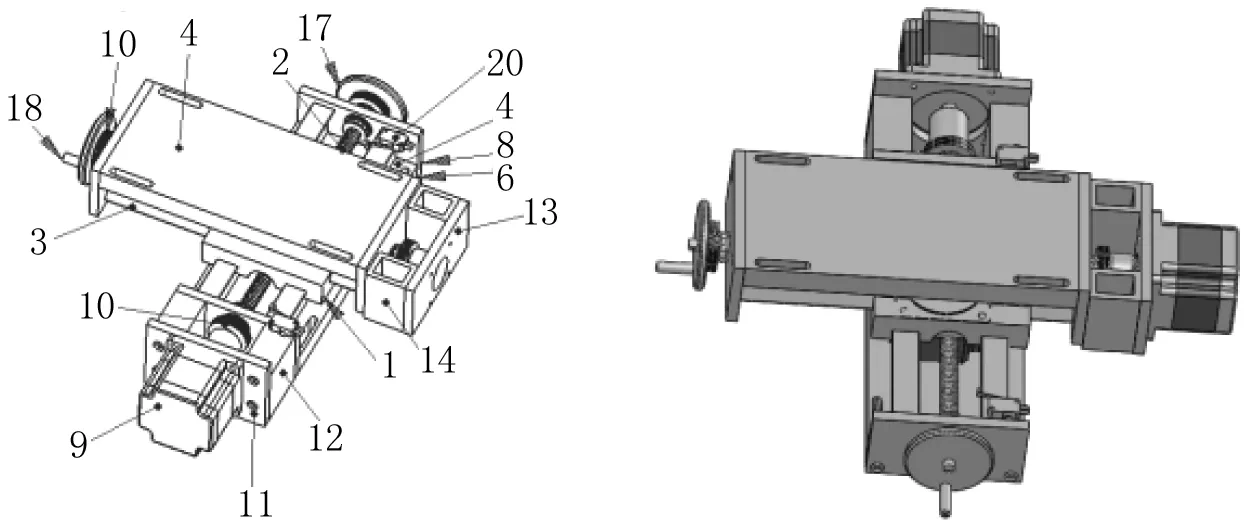

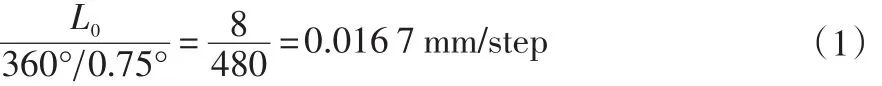

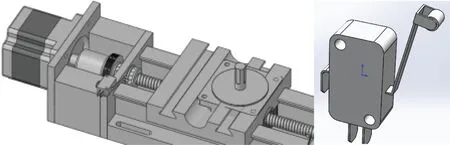

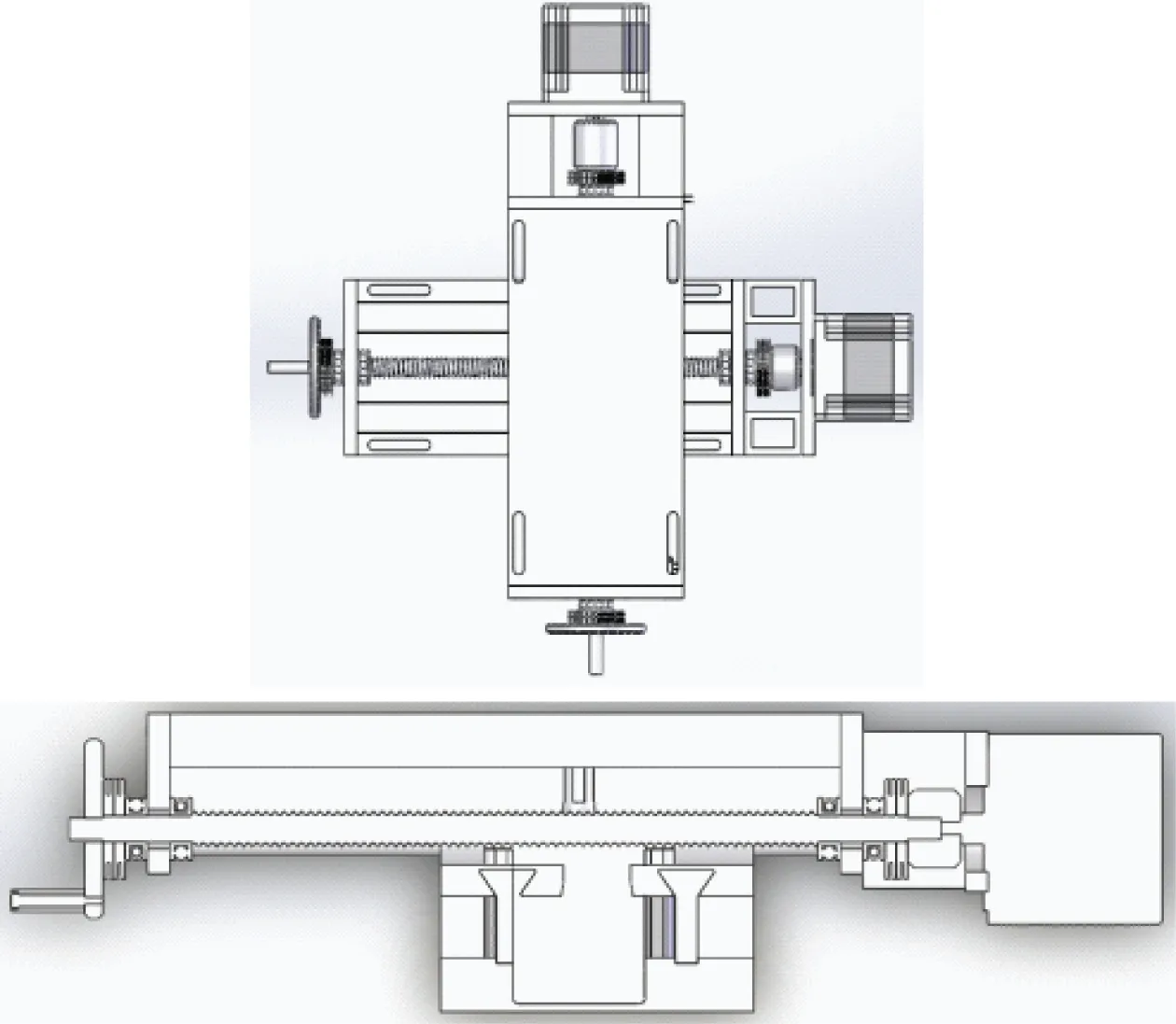

图1为改进后设计的自动进给机构结构示意图。设计各轴驱动机构结构时,X轴移动部件在步进电机的驱动下,利用丝杆螺母机构驱动X方向左右自动移动,实现X轴方向自动进给,X轴方向左右各设置一个限位开关;Y轴部件实现相对于工件的Y轴方向自动进给,Y轴方向左右各设置一个限位开关,实现X、Y正负方向的自动位移。此外,拖板还可以以手柄手动动作完成位移功能,实现手动自动两用功能。其机构也可在旋转工作过程中带动托板手柄转动,从而实现拖板轴向位移间隙的补偿功能,实现提高精度、达到加工要求。

图1 自动进给机构总装配图

2 关键部件设计计算

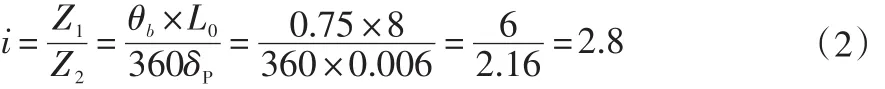

2.1 脉冲当量的选择及减速齿轮副的设计

2.1.1 脉冲当量的选择

根据原钻床的加工精度,并参照同类数控钻床的精度参数,设定优化设计改造后钻床的定位精度为±0.01 mm,重复定位精度为±0.006 mm,则可选脉冲当量为:σP=0.006 mm/step,初选步进电动机的步距角为:θb=0.75°,那么每个脉冲(0.75°)丝杠螺母移动的距离为:

要实现σP=0.006 mm/step,基于以上不同步的问题,步进电动机和滚珠丝杠之间要安装一对降速齿轮实现以上不同步问题,此对减速齿轮的减速比为:

2.1.2 减速齿轮副的选择

基于进给伺服系统的功率较小,故减速齿轮的模数一般取m=2 mm;压力角取α=20°(标准);初选齿轮齿数Z1=20;故大齿轮为Z2=Z1×i=20×2.8=56。初选减速齿轮副的参数如表1所示。

表1 减速齿轮副参数

2.2 滚珠丝杠设计计算

根据文献[4]得知,滚珠丝杠承受的轴向载荷为:

式中:K为实验系数,取K=1.15;f为导轨摩擦因数,取f=0.15;W为工作台重量;设Fx=1 400 N,Fz=2 500 N,W=600 N。则:

2.2.1 滚珠丝杠强度计算

钻孔切削速度v=60 m/min,进给量f=0.2 mm/r,工件直径D=50 mm,滚珠丝杠的转速为:

丝杠的寿命值为:

丝杠承受的最大动载荷为:

基于最大动载荷查阅滚珠丝杠参数,选择滚珠丝杠型号为FFZD4008-3,其丝杠的公称直径为40 mm,导程为8 mm,额定动载荷是19 800 N,超过以上计算最大动载荷,因此确定该款丝杠强度足够。

2.2.2 滚珠丝杠传动效率计算

根据文献[4]可知滚珠丝杠副的传动效率为:

η=其中γ为丝杆螺纹的螺旋升角,该型号丝杆为5°06′;φ为摩擦角,取10′。

2.2.3 滚珠丝杠稳定性验算

目前数控铣床的纵向和横向多采用伺服电机,进给系统的机械传动链采用滚珠丝杠、静压丝杠和无间隙齿轮副等,以尽量减小反向间隙。本文设计机构拟采用的是滚珠丝杠副传动,以减少摩擦因数,提高进给机构的整体刚度。滚珠丝杠与电机采用联轴器直接连接,以消除间隙。选用的滚珠丝杠型号及支承方式是基于实际安装调试及稳定性,验证结果显示稳定性较好。

2.3 步进电机的选择

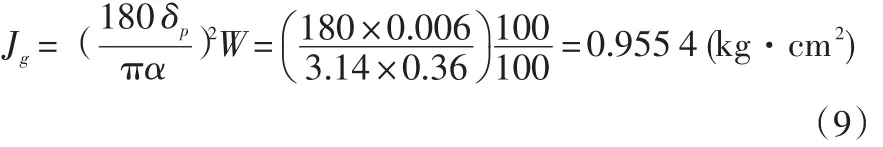

2.3.1 转动惯量计算

工作台的转动惯量为:

丝杠的转动惯量为:

式中:D为丝杠的直径,cm;L为丝杠的总长,cm。

齿轮的转动惯量为:

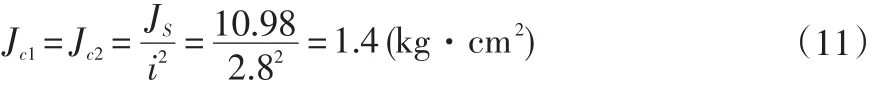

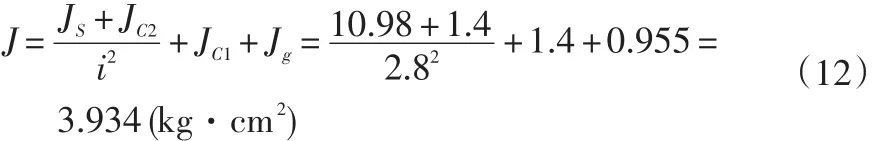

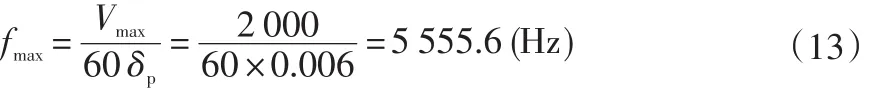

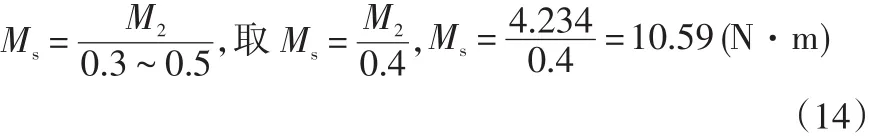

总的转动惯量(因伺服电机本身的转动惯量极小,忽略不计)为:

2.3.2 所需转动力矩计算

快速空载启动时所需转矩:M1=Mamax+Mf+M0

最大切削负载时所需转矩:M2=Mat+Mf+M0+Mt

快速进给时所需转矩:M3=Mf+M0

式中:Mamax为空载最大加速转矩;Mf为摩擦转矩;M0为丝杠预紧附加转矩;Mat为切削加速转矩;Mt为切削负载转矩。

根据相应的参数代入后,得出最大切削负载时所需转矩M2=4.235 N·m。

2.3.3 步进电动机最高工作频率及最大静力矩计算

根据由式计算所得的进给传动系统在切削状态下的负载力矩Mt,采用下式计算系统在切削状态下,所需的步进电机的最大静力矩Ms为:

基于以上计算结果及步进电机参数选用110BYG250C-0402型2相步进电机,该型电机的保持转矩达到12 N·m,大于要求的最大切削负载时转矩4.235 N·m及最大静力矩10.59 N·m,其各项性能完全满足要求。

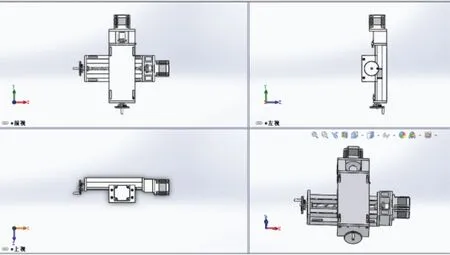

3 关键部件结构设计

伺服驱动系统的设计计算包括步进电机选型、减速齿轮副的设计。步进电机是一种将电脉冲转化为角位移的执行机构。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),其旋转是以固定的角度一步一步运行的。可通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。步进电机可作为一种控制用的特种电机,利用其没有积累误差(精度为100%)的特点,广泛应用于各种开环控制[5-6]。

图2 限位开关结构设计图

3.1 纵向、横向进给机构结构设计

步进电机和减速齿轮安装在原进给箱的位置,滚珠丝杠安装在原丝杠的位置。滚珠丝杠副的螺母固定到溜板箱上,步进电机经齿轮传动驱动丝杠,从而带动溜板箱左右、前后方向移动[7]。具体结构设计如图3所示。

图3 纵向、横向进给机构结构图

3.2 托板结构设计

托板结构设计图如图4所示。

图4 托板结构设计图

3.3 自动进给操纵手柄

通过选取国标公制圆锥,可以使末端齿轮与小锥度心轴达到配合要求,并可在到达选定位置时推动手柄3,使手柄与齿轮4脱离,达到停止传动的目的。

4 结束语

本文主要介绍了数控钻床自动进给系统设计的总体设计、相关的数据及要求,完成了数控钻孔机拖板自动进给系统的设计,并对其进行了机械设计。机械设计包括对伺服电机、减速机构、丝杠等关键部件进行设计计算、选型和校核,并通过选择一些重要部件对其进行稳定性校核。通过以上多方面的创新及实际的试生产,能满足许多钻孔零件加工的实际工程要求,在小型零件加工中具有重要实用价值。

图5 操纵手柄图

图6 总体结构布局示意图