某大型矿砂船操舵试验CFD 模拟计算

2020-02-24王炳亮

王炳亮

(广船国际技术中心)

关键字:CFD 模拟;修正系数

0 前言

某大型矿砂船试航测试时,测得压载吃水下从一侧舵角35°转到另一侧舵角30°的转舵时间仅为13s,但泵机压力通过规范中的修正公式得到满载吃水下的压力值超出了泵机的能力,不满足规范要求,本文采用CFD 模拟计算方法,分析不同转舵时间对舵上扭矩的影响,计算修正值,以修正试航测试结果,获得在满载工况下,转舵时间为28s 泵压力值。

1 软件及物理模型

使用的商业软件STARCCM+,采用 K-Epsilon湍流模型,螺旋桨采用虚拟盘代替,舵的旋转采用重叠网格方式实现。

2 主要参数

2.1 船舶主尺度

总长:abt.326.99 m

垂线间长:abt.321.5 m

型宽:abt.57.00 m

型深:abt.25.50 m

结构吃水:abt.18.80 m

载重量:abt.261000 t

设计航速:abt.14.3 kn

2.2 舵型

剖面线:HSVA 0018

投影面积:101.83

最大舵角:35°

平衡比:23.8%

2.3 舵机

型式:TTS315M-6 电动机

功率:150kW

电压:440V

电流:247A

转速:1180RPM

3 几何模型

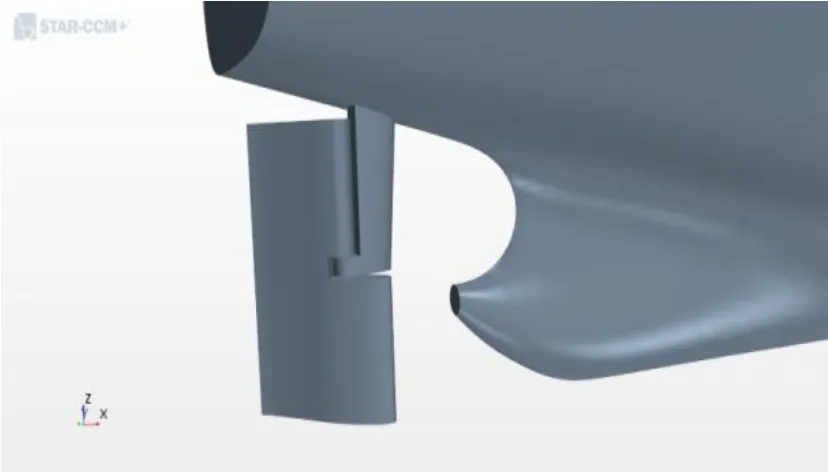

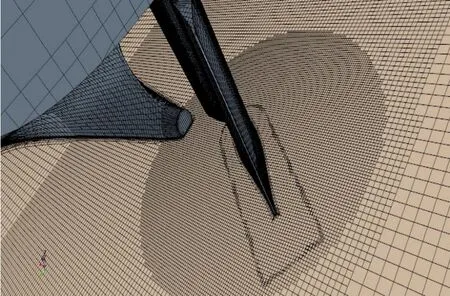

计算模型采用实船尺度模型,几何模型与实际情况一致,船体艉部几何模型见图1。

图1 船体艉部几何

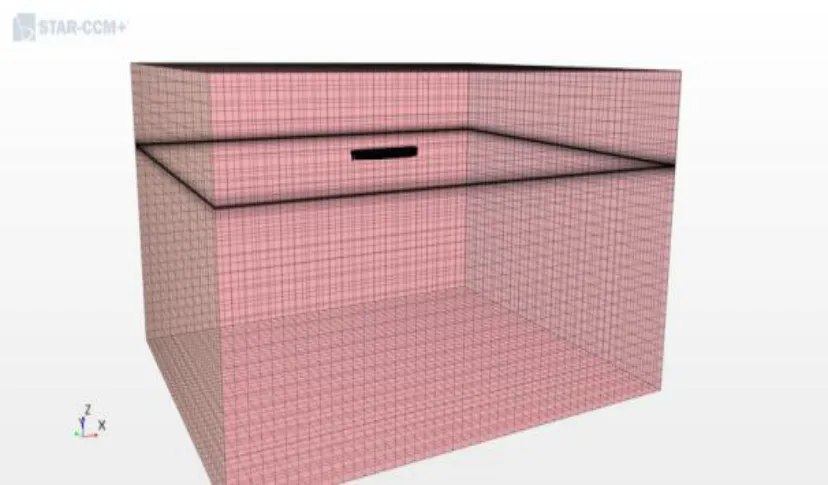

图2 计算域

4 计算域

计算域设置如下,速度入口距艉垂线2.5 倍船长,压力出口距艉垂线2 倍船长,底面距基线2 倍船长,顶面距基线1 倍船长,侧面距舯剖面1 倍船长见图2。

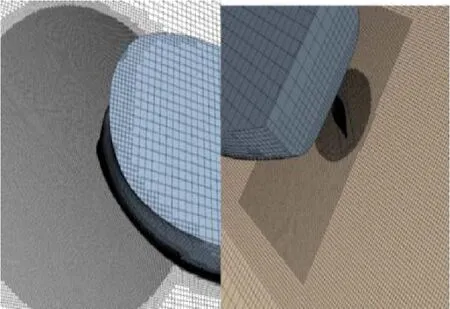

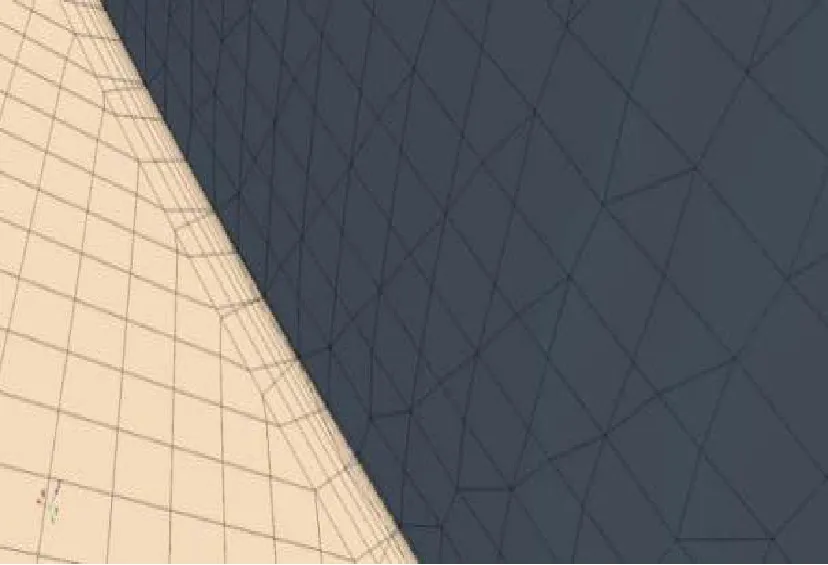

5 网格划分

网格密度由外到内逐渐增加,在船体周围,尤其是艏部、艉部以及波浪区域加密网格,网格量约1500 万,舵旋转采用重叠网格方式,详见图3 至图6。

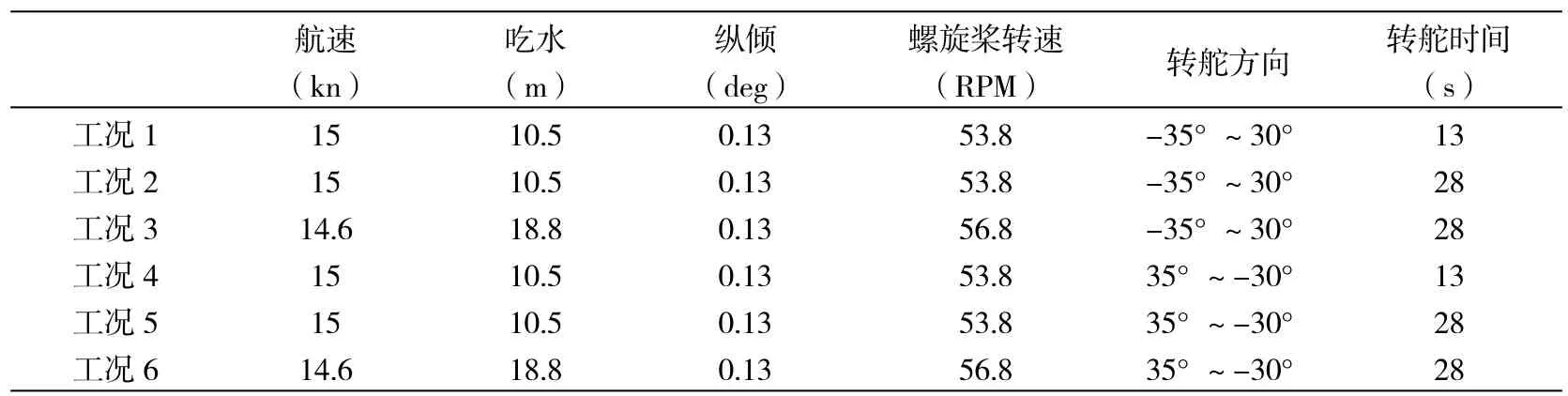

6 计算工况

流动介质为海水,密度为1026.2241 kg/m³。模拟计算输入值有航速、吃水、纵倾、螺旋桨转速、转舵方向、转舵时间。模拟计算输出值是舵叶扭矩值。

试航工况吃水为设计吃水(10.5m),规范要求工况为满载吃水(18.8m),设置计算工况见表1。

7 计算结果

在转舵过程中,舵上的最大扭矩结果见表2。

7.1 对比经验公式和CFD 计算得到最大扭矩结果

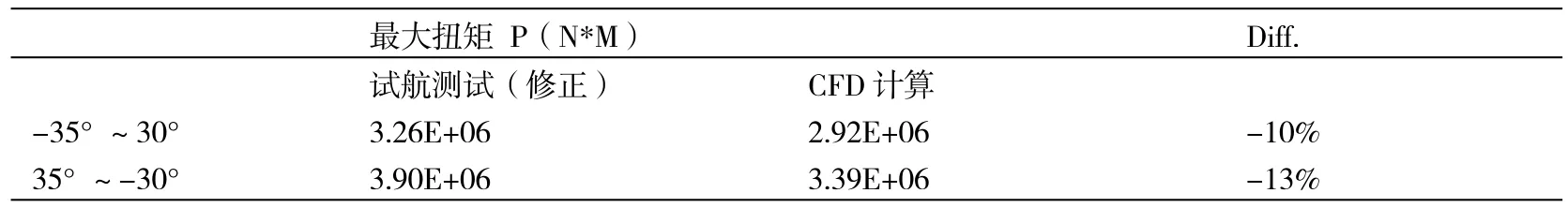

按经验公式修正试航测试的最大扭矩结果和CFD 计算得到的最大扭矩结果见表3,可以看出CFD计算得到结果较小。

7.2 网格敏感性测试

采用两套网格测试网格敏感度,工况2.1 网格基本尺寸为工况2.0的0.9倍,工况2.0网格量约1500万,工况2.1 网格量约1900 万,相比于工况2.0 增加了近1/4。从表4 可以看出,两套网格计算结果差距很小,网格质量满足计算要求。

图4 局部网格(艏部和艉部)

图5 船体边界层网格

图6 重叠网格及边界层

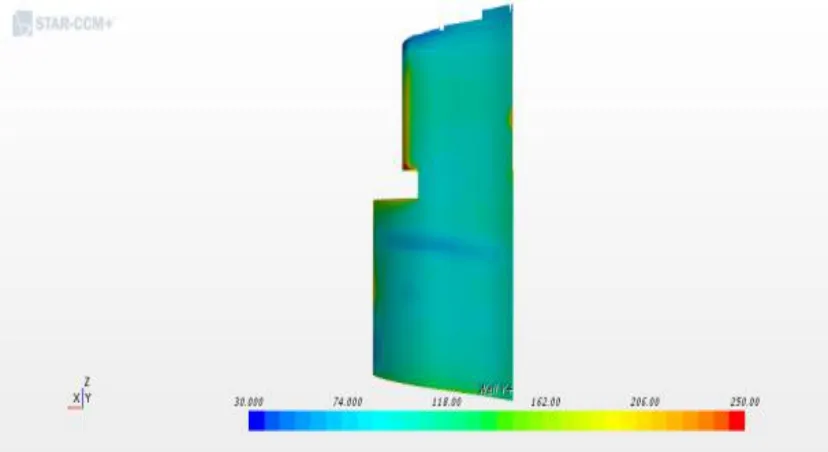

图7 舵叶表面Y+值

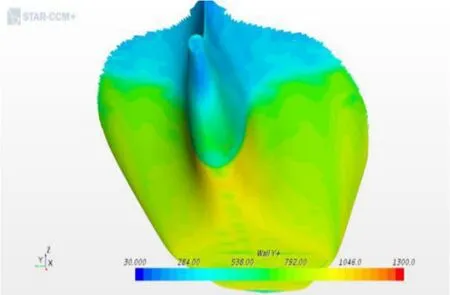

图8 艏部Y+值

表1 计算工况

表2 CFD 计算结果

图10 总阻力收敛曲线

图9 尾部Y+值

7.3 壁面函数Y+值

评估船舶艏部、艉部及舵叶的壁面函数Y+值,避免船舶艏部、艉部Y+值在5 到30 之间情况(在此区间没有求解方程),舵叶和艉部的Y+值应尽可能在30 到300 之间,这样可以提高计算精度,详见图 7 至图 9。

7.4 时间步长及收敛曲线

选取较小的计算时间步长,时间步长为0.01s。

计算过程中,先保证舵角不变,待计算收敛后,对转舵瞬态进行计算,收敛曲线如图10 所示。

从图10 可以看出,在未转舵角时总阻力收敛,转舵时总阻力的变化很小,并且呈现余弦曲线形式,从此可以判断计算的收敛性很好。

表3 试航测试修正与CFD 计算结果对比

表4 两套网格最大扭矩计算结果对比

8 结论

综上所述,转舵时间不同,舵上的最大扭矩值不同,且最大扭矩值受转舵时间的影响较大,由于舵机扭矩与压力值成正比,舵机泵上的压力值可以通过下面公式修正:

注:

Pf---满载工况下,转舵时间28s 时,修正得到的舵压力;

Pt--压载工况下,转舵时间13s 时,试航测得的舵压力;

MMAX,f,cfd_28s--满载工况下,转舵时间28s 时,CFD 计算得到的最大扭矩值;

MMAX,t,cfd_28s--压载工况下,转舵时间28s 时,CFD 计算得到的最大扭矩值;

MMAX,t,cfd_13s--压载工况下,转舵时间13s 时,CFD 计算得到的最大扭矩值;

其中MMAX,f,cfd_28s MMAX,t,cfd_28s和MMAX,t,cfd_13s可以在表1 中查到。

修正系数:

通过以上修正系数对试航测试结果修正,得到结果满足规范要求。