恒水位控制消除预臭氧接触池及配水井漩涡

2020-02-24殷祺

殷 祺

(吴江华衍水务有限公司,江苏苏州 215200)

1 遇到的问题

随着经济的高速发展和生活饮用水水质标准的提高,水源污染导致的饮用水安全问题突出,常规净水工艺(混凝、沉淀、过滤、消毒)已难以满足部分污染物的去除要求。为确保生活饮用水安全,目前,通常采用强化常规净水工艺、在常规处理基础上增加预处理工艺和深度处理工艺等[1-4]。为了进一步提高出厂水水质,增强供水安全保障能力,2011年5月,江苏省住建厅明确要求省内以太湖等有关湖泊为水源地的水厂必须采用深度处理工艺。

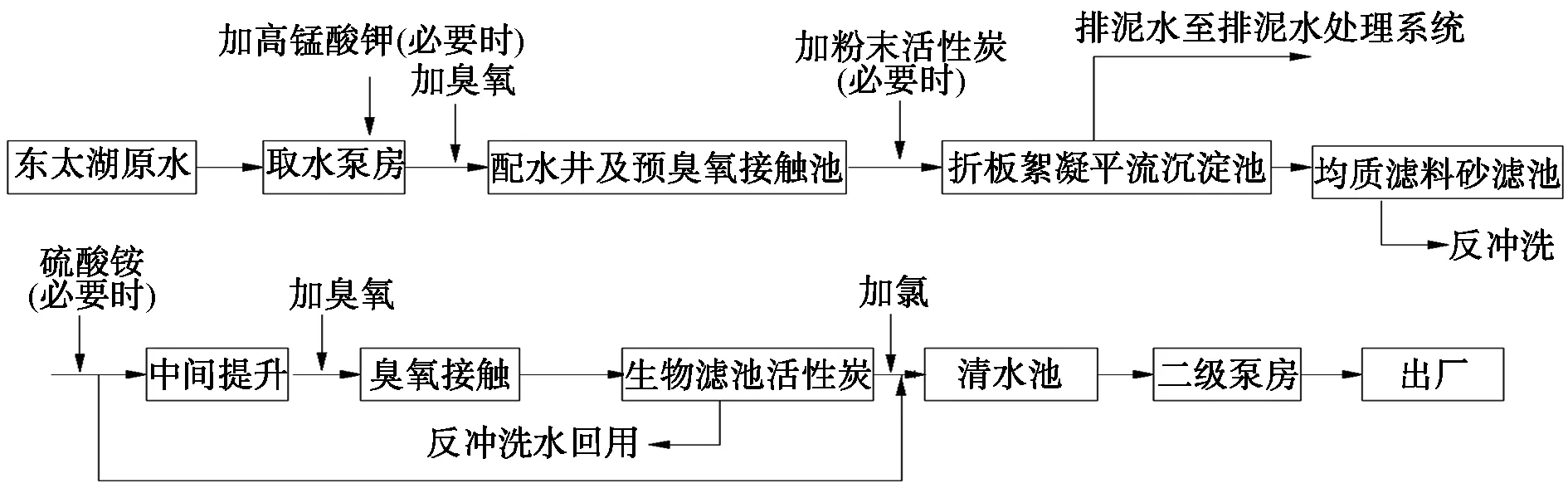

臭氧活性炭工艺是目前我国较为流行并广泛推广的深度处理工艺之一。使用预臭氧工艺的水厂往往在平流沉淀池中会有浮渣产生,但产生的浮渣量不尽相同,当浮渣量大时会增加滤池的表面负荷,缩短冲洗周期,严重时甚至危及水厂连续、稳定运行。在苏南某以太湖为水源的水厂的应用主要为预臭氧接触池及配水井+常规制水工艺+后臭氧接触池及生物活性炭滤池,详细工艺流程如图1所示。该厂在2016年底进行深度处理改造,于2017年具备调试条件。在调试过程中发现,在使用了预臭氧工艺后,沉淀池产生气浮,本应随重力沉降的絮凝体在沉淀池大量浮起,极大增加了滤池负荷,水厂无法稳定、连续运行。

图1 苏南某水厂工艺流程Fig.1 Process of a Water Treatment Plant in Southen Jiangsu Province

本文着重分析了使用预臭氧工艺后,沉淀池大量产生浮渣的原因,并寻求彻底解决的方案。

2 问题原因分析

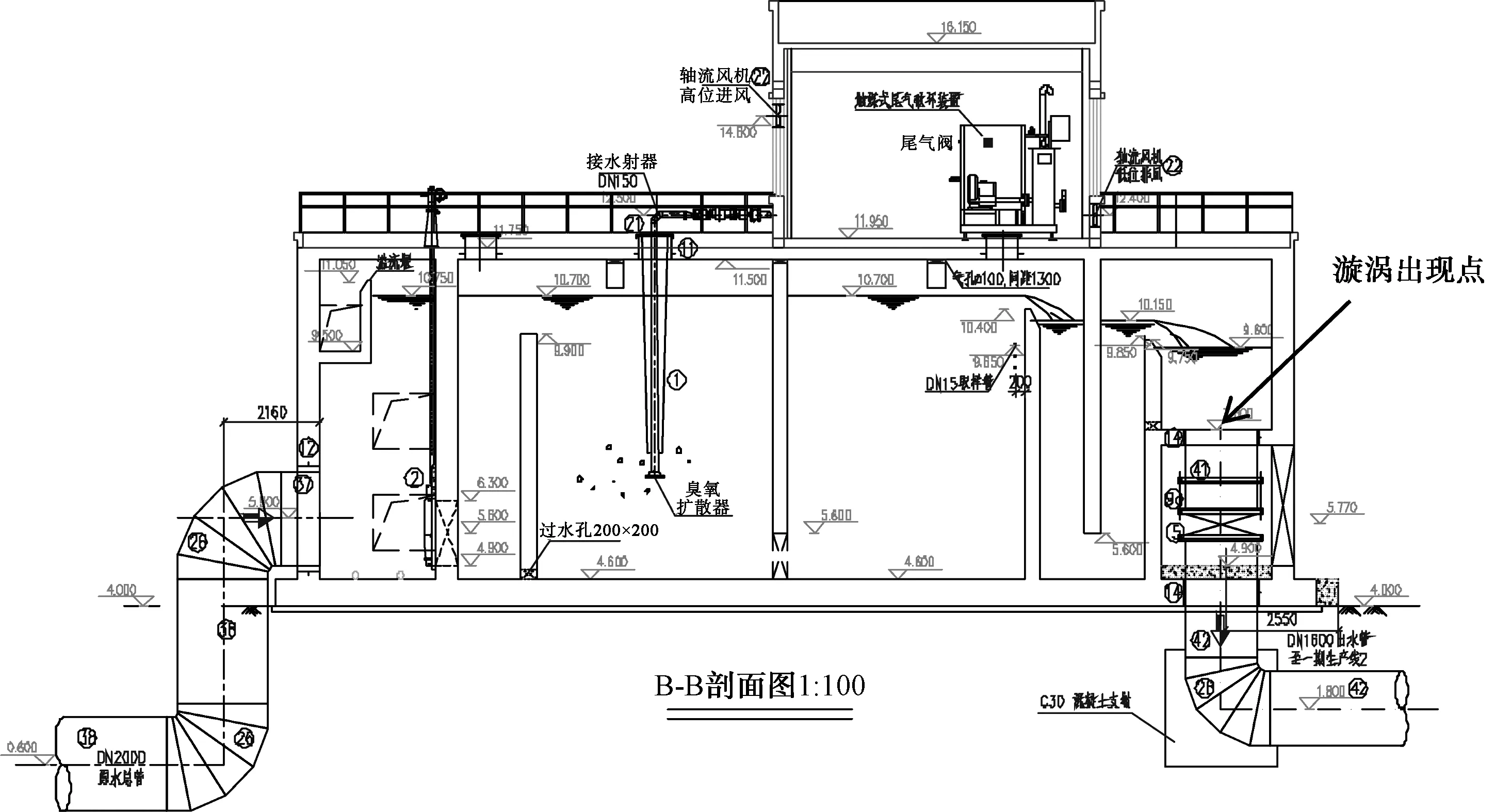

为保障水厂稳定运行,对预臭氧接触池剖面图(图2)进行分析,水厂运行人员制定了调试方案,探寻原因。通过调试发现:在不投加臭氧时,水流通过预臭氧配水井,沉淀池已产生浮渣,对配水井前后溶解氧进行检测,发现溶解氧有所上升;当水流量变大,一次配水产生的落差减小,浮渣增多,溶解氧进一步上升;开始投加臭氧后,流量恒定,臭氧投加量从0 mg/L增加到1 mg/L,浮渣产生的量不随臭氧投加量的增加而显著增加,配水井前后的溶解氧差的绝对值不随臭氧投加量的增加而增加。综上所述,浮渣产生的原因与臭氧投加量无关,与一次配水跌落的高度无关,与流量大小显著相关。为查明原因,工作人员在配水井出口管道上方安装摄像头。通过监控发现,出水管口处产生的不连续、不规则的澡盆涡导致气体掺杂进水中,在后续的沉淀池受浮力上升释放,是产生浮渣的主要原因。

图2 预臭氧池及配水井结构Fig.2 Structure Diagram of Pre-Ozone Contact Tank and Distribution Well

3 装置消旋方案

为消除漩涡,水厂工作人员分别采用孔板装置、分层进水装置来改善配水井内水流流态,消除配水井出水管口产生的不连续、不规则的澡盆涡,从而解决沉淀池浮渣问题。

3.1 孔板消旋

水厂试验了多种漩涡消除装置,包括孔板、米字形、十字形等导流体,试验发现各种漩涡消除装置对浮渣的产生均有改善,但不能完全消除。利用图3孔板流量仪原理制作的漩涡消除装置可以消除单一流量下的漩涡,但当流量发生变化时漩涡会重新产生或者因为截面积过小,后续流量损失。

图3 孔板消旋装置Fig.3 Orifice Racemization Device

3.2 分层进水消旋

为了兼顾水位和不同流量下对流态的控制,开展流动特征和泄水掺气抑制结构研究。根据流体动力学基本原理,按照Froude数相似建立了能够反映配水井主要流动特征的缩比模型,原型出水口管径为1 620 mm,试验比尺λ=5.8,模型出水口管径为280 mm。通过叠加3个不同管径的管道,抑制不同流量条件下的掺气现象。根据物理模型试验,通过尺度换算、工程结构优化,提出分层进水消旋方案,并通过开展流态观测试验提出了有效控制配水井内掺气的装置,如图4所示。该方法能够显著消除5 000~25 000 m3/h流量状态下的掺气。

图4 分层进水消旋装置Fig.4 Stratified Water Inlet Vortex Eliminating Device

根据现场调试发现,分层进水装置可以有效改善漩涡形成,但是,仍无法彻底消除配水井出水管口产生的不连续、不规则的澡盆涡和解决沉淀池浮渣问题。

4 恒水位控制消旋方案

配水井接垂直出水管是一种典型的排水方式,易出现典型的漩涡和掺气流动。该水厂由于出水管管径大,伴随漩涡流动引起显著的掺气现象,造成下游沉淀池出现气浮现象。

根据该水厂前期两类不同改造试验,主要是通过缩小过水断面、添加管道流向隔板等途径,可在不同流量下部分达到控制漩涡和掺气现象,但仍不能达到在整个流量范围内有效控制漩涡和掺气的现象。根据试验实测效果,当人工调节检修阀保持配水井内水位控制在一定高度后,可达到控制沉淀池出现气浮的目的。这种控制方法是由于在水流通过改造措施和检修阀两次连续减小过水断面后,可保证配水井至排水管突缩流为全湿状态,在配水井内水位达到一定高度后隔绝出水管与大气的联通,此时,出水管口突缩段尽管仍有漩涡存在,但不致引起水气掺混。这一试验观测结果表明,通过自动控制途径维持配水井水位是一种可行改造途径。

5 工程实践和总结

通过前两阶段试验,发现各种消旋装置均能有效改善漩涡,但不能彻底消除配水井出水管口产生的不连续、不规则的澡盆涡。根据现场情况分析,其主要原因有两方面:(1)水厂运行流量变化区间大,从1万~2.5万m3/h,要解决不同流量下的漩涡;(2)施工空间有限,配水井位置狭长,空间小,所有施工材料均从上方1 m×1 m的人孔进入,大型设备无法展开,诸多措施无法在有限空间中实现。在前阶段消旋装置调试试验中发现,沉淀池内浮渣产生与配水井内水位存在强关联现象,当配水井内液位高度超过2 m时,配水井出水管口产生的不连续、不规则的澡盆涡消失,沉淀池不产生浮渣。

综上,水厂制定了最终的解决方案:通过恒水位控制,消除预臭氧接触池及配水井中产生的漩涡,进而消除后续沉淀池的气浮现象,保障水厂在采用预臭氧工艺下的连续稳定运行。具体实施方案如下:(1)更换预臭氧接触池及配水井出口手动蝶阀为调节型电动阀门;(2)在配水井上方加装2个超声波液位仪,加装现场PLC控制柜;(3)其中一个液位仪反馈信号给调节阀门,通过阀门的开度保证配水井中的液位恒定,同时,满足水厂生产所需的水量,另一个液位仪做备用,一旦其中一个液位仪故障,另一个自动切换。通过以上改造,既保障了水量,又保障了水厂在采用预臭氧工艺时的连续、稳定运行。