金属材料水导激光加工实验研究

2020-02-22曹治赫乔红超赵吉宾

曹治赫,乔红超*,赵吉宾

金属材料水导激光加工实验研究

曹治赫1,2,乔红超1,2*,赵吉宾1,2

1中国科学院沈阳自动化研究所,辽宁 沈阳 110179;2中国科学院机器人与智能制造创新研究院,辽宁 沈阳 110179

金属材料的激光加工目前正向着低表面粗糙度、小热影响区及大深径比结构的趋势发展。新近发展了一种基于激光-水射流耦合原理的水导激光加工技术,本文阐述了水导激光加工技术的基本原理及其相对于传统激光加工方法的优势,基于激光-水射流耦合原理构建了一套水导激光加工设备,对多种金属材料进行了水导激光加工实验。利用超景深显微镜对加工工件表面进行了观测与分析,发现两种金属材料加工得到的盲孔边缘规则圆滑,切槽的边缘平直无毛刺,没有热影响区。实验结果说明对金属材料的水导激光精密加工具有可行性且有重要的应用价值。

水导激光;耦合技术;激光加工;表面质量

1 引 言

金属材料的激光加工已有数十年的工业应用,随着大能量高功率激光器的发展,激光加工越来越多地向高深宽比、高表面质量以及高加工效率方向发展,例如航空发动机叶片气膜孔和微流控芯片的激光加工。但在传统的激光加工中,激光加工机床需要进行多轴协同运动,始终要保证激光焦点处于距离工件合适的位置。新近发展了一种基于激光-水射流耦合技术的水导激光加工技术,激光被聚焦系统耦合进小直径的稳定水射流中,在水射流内壁不断发生全反射,并沿着水射流一直传播,无需传统激光加工中复杂的实时对焦系统,整段稳定的水射流都可以用于大深径比结构的加工。

相比于传统的激光加工技术,水导激光加工技术的优点[1-3]主要有:无热损伤区、加工表面质量高、可用加工距离长、加工作用力小、可加工大深径比结构。由于激光是与水射流同轴的,激光将加工材料融化后,水射流可以及时对加工区域进行冷却,并带走加工产生的熔融碎屑,使得加工区域没有热损伤区,也减少了熔融材料的再堆积,提高了表面质量。因此,水导激光技术在航空发动机叶片加工、半导体硅片切割[4]、血管支架加工[5]及难加工材料加工等行业都有着广泛的应用。

自瑞士西诺发(SYNOVA)公司1995年提出水-激光耦合加工技术[6]以来,便受到了国内外学者的广泛关注。2004年,西诺发公司的Nilsson等[7]提出一种结合水导激光加工方法与金刚石锯切方法的氮化镓晶圆切割方法。2008年哈尔滨工业大学的王杨教授、李灵博士设计并研制了一套水导激光加工系统[8],对硅片进行了加工参数优化实验,加工出了深度约200mm的微槽。2009年,叶瑞芳等[9]提出使用轴棱锥透镜作为水导激光耦合系统中的聚焦元件。2018年,孙冬等[10]构建了一套基于离轴光学系统的水导激光加工设备,实现了对0.2 mm厚的304不锈钢的切割。2015年,Adelmann等[11]使用西诺发公司的水导激光加工设备研究了水导激光加工参数对于沟槽加工深度的影响,并得到了深宽比高达66.7的沟槽结构。2018年,瑞士西诺发公司对水导激光加工与金刚石切割复合加工进行了研究,发现水导激光加工的精度相对较高。但总体上看,对水导激光加工技术进行研究的相关文献还不是很多。因此,本文基于水导激光加工技术的基本原理研制了一套水导激光加工装置,并对多种金属材料进行了打孔、切槽等加工,用Leica DVM6超景深显微镜对加工后的工件表面进行了观测与分析,实验结果证明了搭建的水导激光加工系统的合理性与可靠性。

2 试 验

2.1 水导激光加工原理与设备

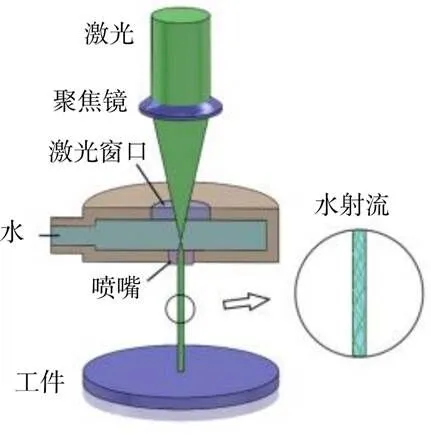

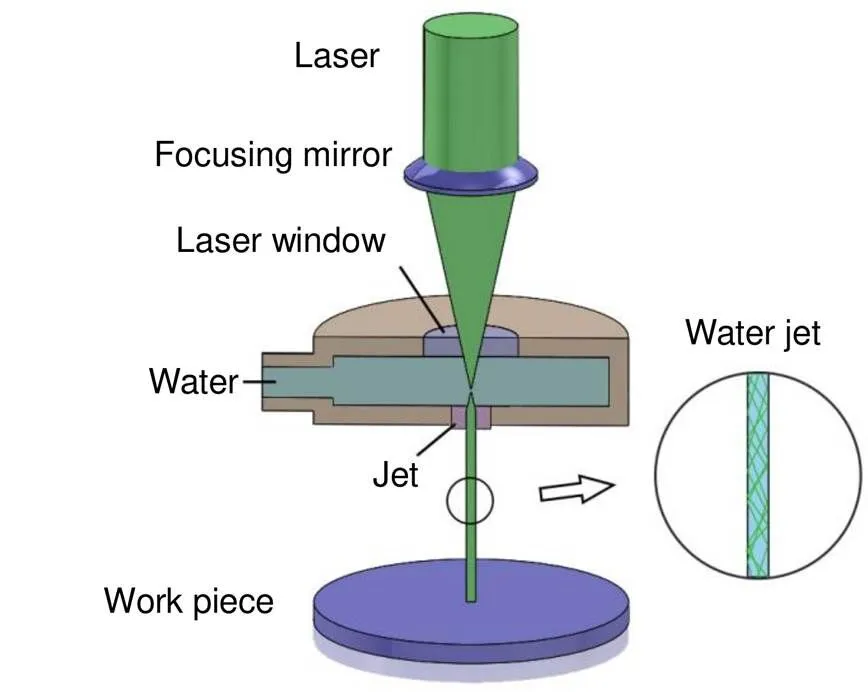

水导激光加工技术利用了激光在水和空气的界面上发生全反射的现象,使激光耦合在稳定的水射流内部,利用水射流内部很高的能量密度来实现材料的去除,其基本原理如图1所示。由激光器发出的激光经过扩束、聚焦系统后照射进入水腔,调整激光的束腰位置与水腔中的喷嘴小孔对齐。高压水通过输送系统也进入水腔,并从喷嘴小孔中喷出,根据喷嘴小孔的直径合理地调整水压,使得喷嘴小孔处喷出的水射流保持稳定。保证激光束腰直径小于喷嘴小孔直径并调整激光束腰位置与小孔重合,激光就可以进入水射流中。由于水与空气对激光的折射率不同,当激光在空气-水界面上的入射角大于全反射临界角时,激光就会在水射流内壁不断发生全反射,并一直沿水射流传播。由于水射流的直径很小,在稳定的水射流长度范围内,水射流内的激光能量密度一直与处于束腰处的激光能量密度相近。因此,整个稳定的水射流长度范围都可以用于激光加工。

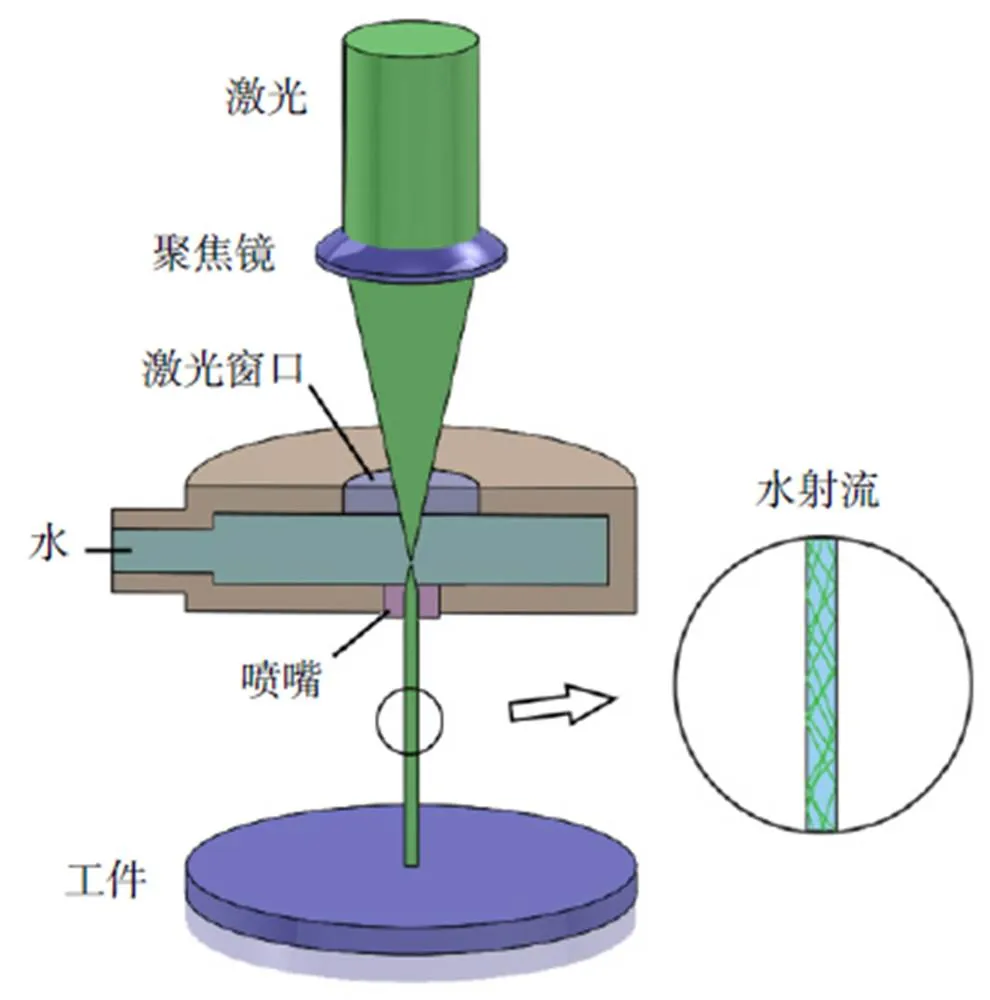

基于上述水导激光加工技术基本原理,构建了水导激光加工设备,设备结构示意图如图2所示。设备主要分为三部分:耦合对准及观测系统、供水系统及三维工作台。耦合对准及观测系统主要由激光器、扩束及聚焦元件、耦合单元及观测相机组成。激光由激光器发出后经过扩束单元及半透半反镜后进入聚焦系统,激光经过聚焦系统后聚焦在耦合单元内的喷嘴小孔附近。从喷嘴小孔附近反射的光则向上进入观测光路并使喷嘴小孔在观测相机的CCD上成像,这样在显示器上可以同时看到激光照射在喷嘴小孔附近的光斑及喷嘴小孔的位置。为了使大部分激光都能耦合进水射流内部,首先调整聚焦系统的位置使激光照射在喷嘴小孔附近的光斑直径最小。接下来调整激光光路中的光学元件的位置直至激光束腰位置与喷嘴小孔重合,这样就完成了激光与水射流的耦合。

图1 水导激光加工技术基本原理

图2 水导激光加工系统示意图

供水系统则主要由供水泵、稳压器、压力表、调压阀、溢流阀组成,供水系统可以精准地控制进入耦合单元的高压水的压力并保证压力数值的稳定。待加工工件被固定在三维工作台上,三维工作台工作尺寸为120 mm´120 mm´100 mm,数字控制系统可以使三维工作台进行二维或三维的直线及圆弧插补运动,通过编制一系列运动控制方案,可以实现较为复杂的加工轨迹。

2.2 实验条件与方法

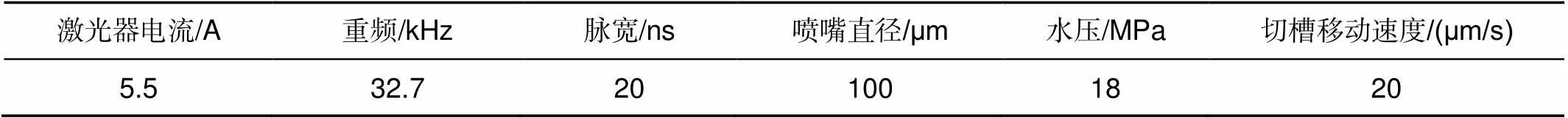

水导激光加工系统中采用的是出光波长为532 nm的Nd:YAG固体激光器,实验中采用的激光器参数如表1所示。激光依次通过扩束系统及聚焦系统后聚焦在喷嘴小孔附近,通过调整光路系统中的光学元件可以精准地调整激光束腰与喷嘴小孔的相对位置,使激光稳定地耦合进水射流中。根据观测相机测得的喷嘴附近的图像可以调整激光束腰位置与喷嘴小孔的、方向的相对位置,通过观察激光焦点的大小可以调整激光束腰与喷嘴小孔的向位置。如果激光束腰位置与喷嘴小孔的位置没有对准,激光会把喷嘴小孔烧坏,图3(a)和图3(b)分别为损坏后与损坏前的喷嘴小孔的微观形貌。图3(a)中喷嘴小孔中的凸起为融化后的喷嘴材料,由于喷嘴小孔中的凸起破坏了水流道的外形,造成水射流无法保持稳定,不能再进行水导激光加工。

为减少水中杂质对激光传播的衰减作用,供水系统的进水为去离子水,经由供水泵产生的高压水依次通过调压阀和稳压器后进入耦合模块,并从喷嘴小孔中喷出形成稳定的水射流。实验中采用的喷嘴小孔直径为100mm,由于高压水从喷嘴小孔中喷出时会产生缩流现象,实际产生的水射流直径约为喷嘴直径的83%[12]。

在水导激光加工实验中分别对C276哈氏合金板及SAE1070冷轧弹簧钢板进行了打孔、切槽与图案切割实验,实验参数如表1所示。为了观测加工后的工件表面形貌,使用Leica DVM6超景深显微镜对加工后的工件表面图像及三维形貌进行了测量。

表1 实验参数

图3 损坏前后的喷嘴小孔。(a) 损坏后的小孔;(b) 未损坏的小孔

3 实验结果及分析

3.1 C276哈氏合金加工实验

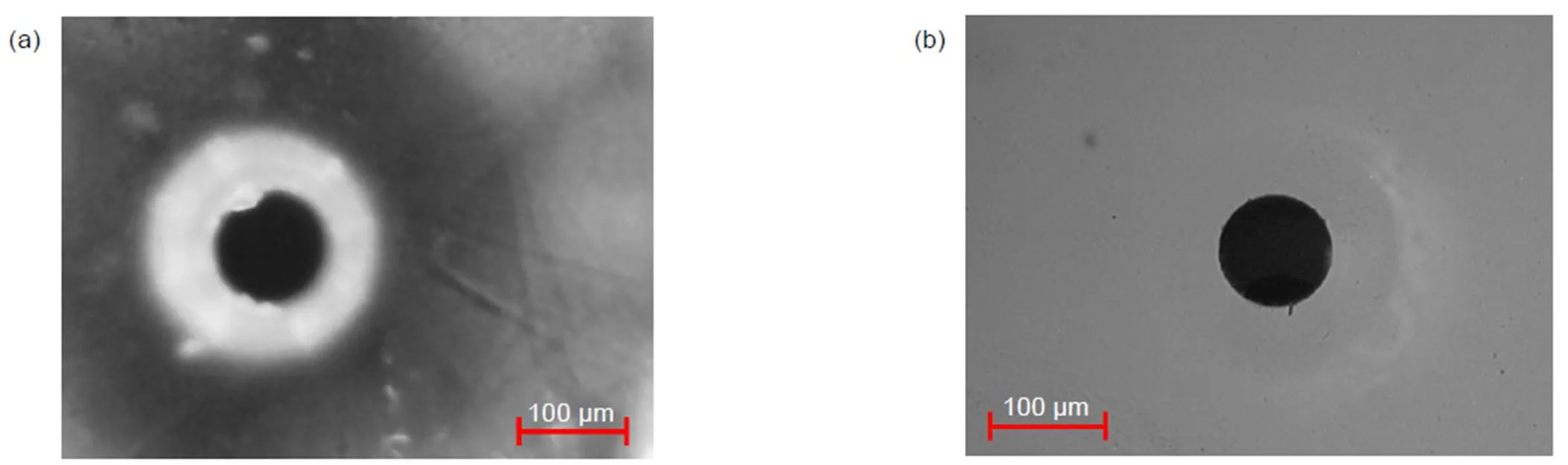

使用水导激光加工系统对C276哈氏合金进行了打孔、切槽及图案加工实验。打孔加工时间为5 s,切槽加工次数为1次,其余加工参数如表1所示。使用Leica DVM6超景深显微镜对加工区域进行了观测,如图4和图5所示。图4(a)中水导激光加工得到的盲孔直径为95.7mm,小于喷嘴小孔的直径100mm,证明从喷嘴中喷出的水射流出现了缩流效应,符合水导激光加工的基本原理。

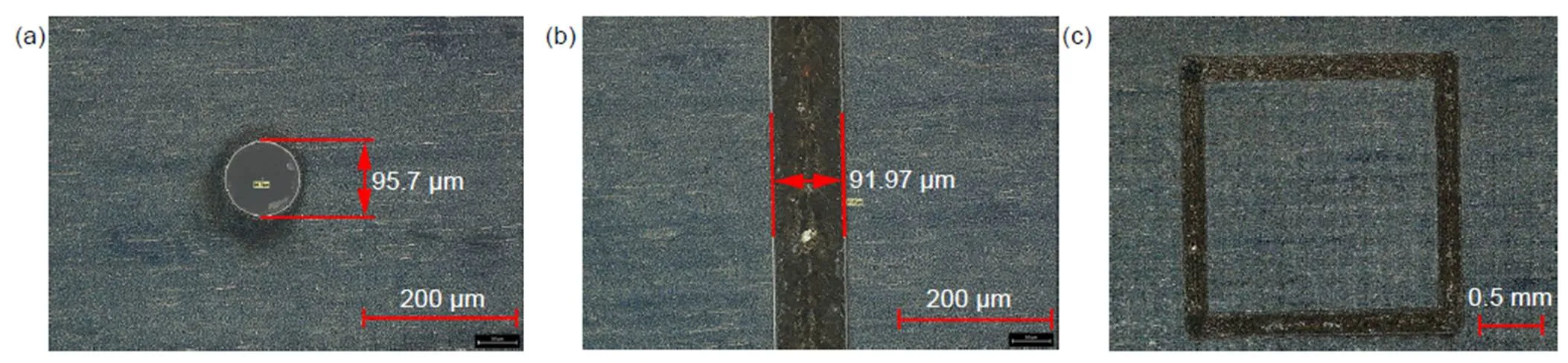

切槽加工结果如图4(b)所示,槽宽为91.97mm,槽深81.28mm,槽宽比盲孔的直径要小,这是因为相对于打孔加工,切槽加工时激光在同一位置停留时间较短,槽的侧壁吸收激光能量较少,因此相应的材料去除宽度也较小。从图中可以观察到,槽侧壁平直,槽底部可见长条状加工痕迹,这说明水射流状态十分稳定,激光在水射流中的分布几乎不随时间变化。此外,可以观察到槽壁附近没有黑色物质沉积,这是因为进行切槽加工时,水射流排出通畅,快速带走了熔融物质,避免了其在沟槽附近产生沉积。图4(b)位置的三维形貌如图5(a)所示,根据图5(b)的截面高度数据,可以发现切槽的截面形状呈圆角V形,这是由于水射流中心部位激光能量密度较高[13],造成了沟槽中心部位的加工深度较深。V形沟槽这一实验现象也与孙冬等[14]的实验测量结果一致。

图4 C276 哈氏合金水导激光加工观测结果。(a) 小孔;(b) 切槽;(c) 方形切槽

图5 C276哈氏合金切槽区域三维及截面形貌。(a) 空间三维形貌;(b) 截面形貌

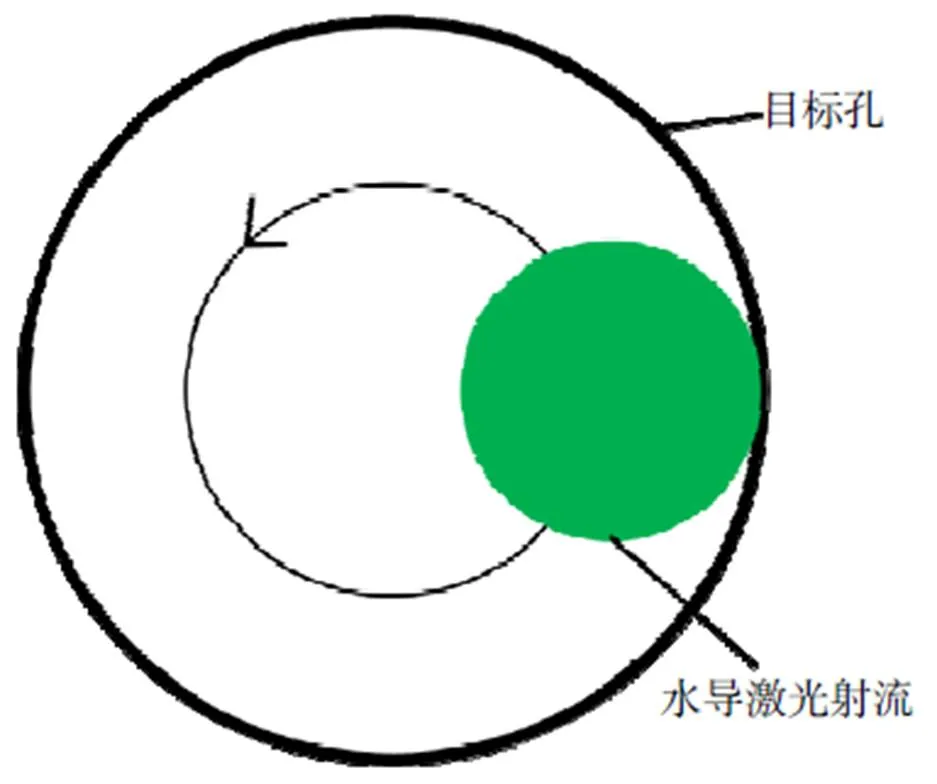

图4(c)所示为边长2 mm方形图案切割结果,从图中可以看出方形图案十分规整,切痕清晰平直。由于运动机构在运行至方形图案的四角时稍有停顿,可以发现方形图案的四角加工深度较深。此外,也注意到盲孔的直径大于水射流的理论直径83mm,这是因为加工过程中盲孔的侧壁一直在吸收激光能量[11],造成盲孔直径逐渐变大,超过水射流的理论直径。盲孔的侧壁规则圆滑,加工质量较好,由于盲孔加工时水流带动熔融物质排出不易,盲孔侧壁外围有黑色物质沉积,推测应该是熔融物质的沉积。堆积的熔融物质对工件表面质量有较大影响,在加工中应该尽量避免。为了使水流有足够的流动空间带走熔融物质,可以采用旋转打孔法,使用比目标孔直径小1/2以上的水导激光射流进行孔加工,加工时水射流运动轨迹为圆形,使水射流外壁面与目标孔的外壁面相切,如图6所示。由于盲孔深度较深,超景深显微镜使用同轴光和环形光都无法照到孔的底部,所以孔中心为黑色,只能看到盲孔底面的一部分。

图6 旋转打孔法示意图

3.2 SAE1070冷轧弹簧钢加工实验

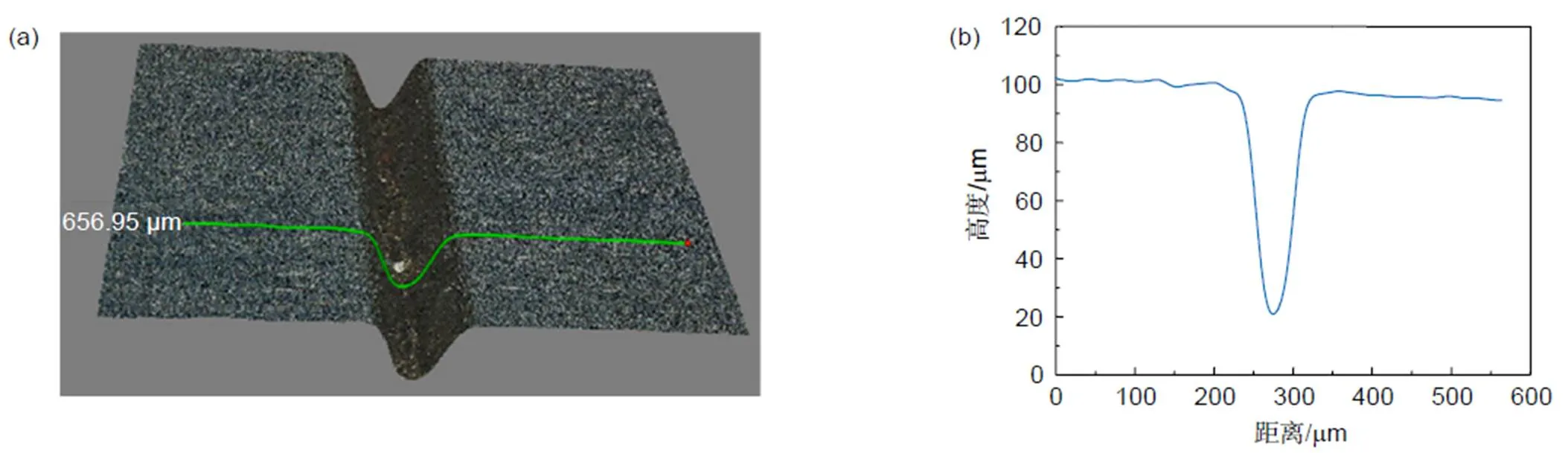

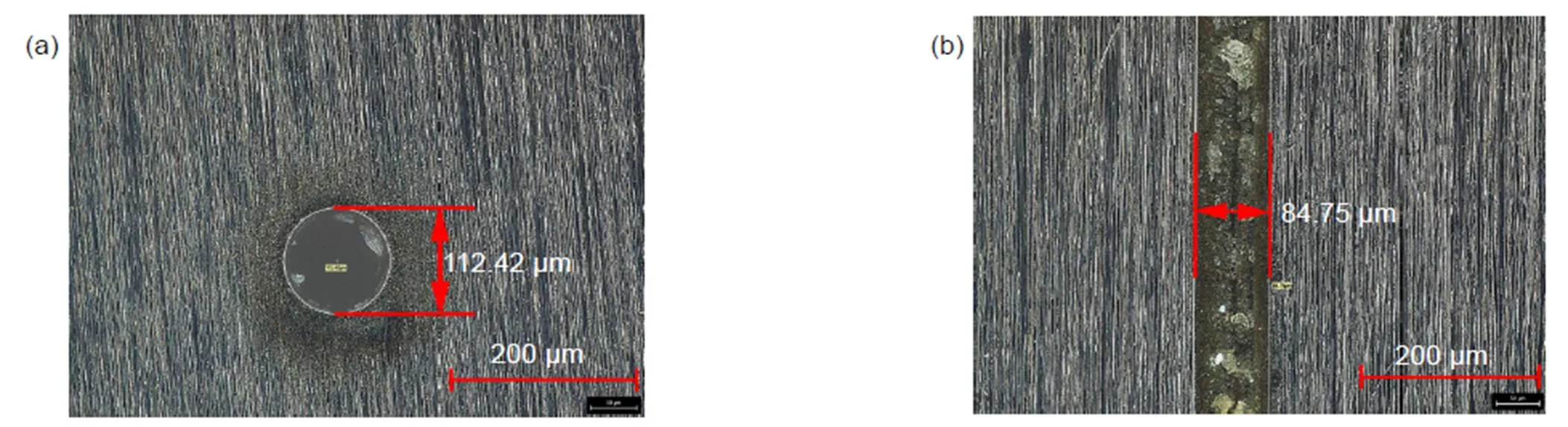

使用水导激光加工系统对SAE1070冷轧弹簧钢进行打孔与切槽实验,实验参数如表1。打孔加工时间为10 s,切槽加工次数为1次。使用Leica DVM6超景深显微镜对加工区域进行观测,观测结果如图7所示。

如图7(a)所示,水导激光加工设备切出的盲孔边界清晰规则,加工质量较好。使用超景深显微镜测量得到盲孔直径为112mm,推测是由于加工时间较长,盲孔的侧壁也吸收了一部分激光能量[11],导致盲孔直径随着时间不断增大,最终超过了水射流的直径。在孔的外围同样能观察到褐色的沉积物,这是由于盲孔结构相对封闭,熔融物随水流排出不畅,在盲孔外侧堆积形成的。为避免孔加工过程中熔融物质堆积造成表面质量变差,可以采用图6所示的旋转打孔法进行加工。同样由于盲孔比较深,超景深显微镜不能照亮孔底部,因此只能看到底部的一部分。

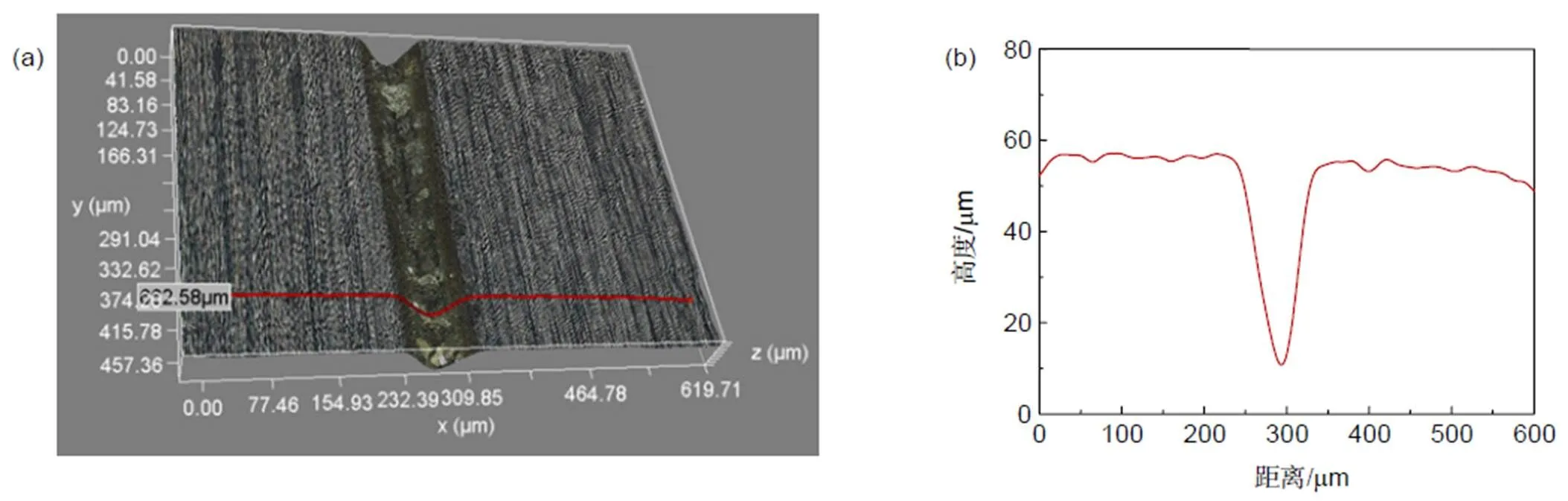

图7(b)所示为切槽实验的结果,切槽宽度84.75mm,槽深为46.38mm,可以观察到切槽平直,边缘毛刺小。在槽的底部同样可以观察到一条较深的加工痕迹,这说明水射流中心部位的激光能量密度较高,且水射流状态十分稳定,激光在水射流内的分布状态比较稳定。沟槽内可以看到较多的亮色块,推测为加工过程中不易熔融的碎屑残留。图7(b)位置的三维形貌如图8(a)所示,根据图8(b)的截面高度数据可以发现,水导激光切槽的截面同样为V形,说明水射流中心部位激光能量密度较高。

对比图4与图7,可以发现对不同金属材料进行水导激光加工后,盲孔的侧壁规则圆润,切槽的侧壁平直没有毛刺,未观察到热影响区,且槽中心均有连续的长条状加工痕迹,这说明水导激光加工过程十分稳定,加工得到的槽状结构也符合水导激光加工表面质量高、无热影响区的特点。

图7 SAE1070冷轧弹簧钢水导激光加工观测结果。(a) 小孔;(b) 切槽

图8 SAE1070切槽区域三维及截面形貌。(a) 空间三维形貌;(b) 截面形貌

4 结 论

本文对水导激光加工技术的基本原理进行了阐释并基于此研制了一套水导激光加工设备。该设备采用出光波长为532 nm的纳秒激光器,可以将激光耦合进直径100mm的喷嘴所产生的水射流。使用该设备对两种不同的金属材料分别进行了打孔与切槽加工实验。根据超景深显微镜的测量结果,对两种金属材料进行水导激光加工得到的盲孔边缘规则圆滑,切槽的边缘平直无毛刺,没有热影响区,符合水导激光加工技术的特点。本文通过实验研究初步验证了所研制的水导激光加工设备的合理性与可靠性,后续会进一步开展利用水导激光加工技术制造毫米级厚度贯通结构的研究。

[1] Sun B Y, Qiao H C, Zhao J B,. Current status of water-jet guided laser cutting technology[J]., 2017, 44(11): 1039‒1044.

孙博宇, 乔红超, 赵吉宾, 等. 水导激光切割技术研究现状[J]. 光电工程, 2017, 44(11): 1039–1044.

[2] Yang L J, Kong X J, Wang Y,. Laser micro-holes machining technology and its application[J]., 2016(19): 32–36.

杨立军, 孔宪俊, 王扬, 等. 激光微孔加工技术及应用[J]. 航空制造技术, 2016(19): 32–36.

[3] Perrottet D, Housh R, Richerzhagen B,. Heat damage-free laser-microjet cutting achieves highest die fracture strength[J]., 2005, 5713: 285–293.

[4] Wang H Z. The technology principle and application of water-jet-guided laser scribing[J]., 2008, 37(3): 27‒31, 49.

王宏智. 微水导激光划片工艺原理及应用[J]. 电子工业专用设备, 2008, 37(3): 27–31, 49.

[5] Zhou Y H, Liao J H, Meng H Y,. Laser micro-fabrication of endovascular stent[J]., 2005, 25(3): 161–164, 154.

周永恒, 廖健宏, 蒙红云, 等. 血管内支架的激光精细切割技术[J]. 应用激光, 2005, 25(3): 161–164, 154.

[6] Richerzhagen B. Entwicklung und konstruktion eines systems zur uebertragung von laserenergie für die laserzahnbehandlung[D]. Lausanne: EPFL, 1994.

[7] Nilsson T, Wagner F, Housh R,. Scribing of GaN wafer for white LED by water-jet-guided laser[J]., 2004, 5366: 200–206.

[8] Li L. Study on water-jet guided laser micromachining technology[D]. Harbin: Harbin Institute of Technology, 2008: 1–107.

李灵. 水导激光微细加工技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2008: 1–107.

[9] Ye R F, Shen Y, Wang L,. Novel coupling system of water-jet guided laser[J].(), 2009, 48(3): 369–372.

叶瑞芳, 沈阳, 王磊, 等. 新型水导引激光耦合系统研究[J]. 厦门大学学报(自然科学版), 2009, 48(3): 369–372.

[10] Sun D, Wang J H, Han F Z. Research on coupling technology for water-jet guided laser machining based on off-axis optical system[J]., 2018, 47(12): 1206001.

孙冬, 王军华, 韩福柱. 基于离轴光学系统的水导激光耦合技术研究[J]. 红外与激光工程, 2018, 47(12): 1206001.

[11] Adelmann B, Ngo C, Hellmann R. High aspect ratio cutting of metals using water jet guided laser[J]., 2015, 80(9–12): 2053–2060.

[12] Porter J A, Louhisalmi Y A, Karjalainen J A,. Cutting thin sheet metal with a water jet guided laser using various cutting distances, feed speeds and angles of incidence[J]., 2007, 33(9–10): 961–967.

[13] Couty P, Wagner F R, Hoffmann P W. Laser coupling with a multimode water-jet waveguide[J]., 2005, 44(6): 068001.

[14] Sun D, Wang J H, Han F Z. Contrastive study of water jet guided laser and water jet assisted laser cutting of Monocrystalline silicon[J]., 2016, 36(6): 723–727.

孙冬, 王军华, 韩福柱. 单晶硅水导/水辅助激光切割加工对比研究[J]. 应用激光, 2016, 36(6): 723–727.

Experimental study on laser water-jet machining of metal material

Cao Zhihe1,2, Qiao Hongchao1,2*, Zhao Jibin1,2

1Shenyang Institute of Automation, Chinese Academy of Sciences, Shenyang, Liaoning 110179, China;2Institute of Robotics and Intelligent Manufacturing Innovation, Chinese Academy of Sciences, Shenyang, Liaoning 110179, China

Basic principle of water-conducting laser processing technology

Overview:The laser processing technology of metal material is developing with a trend of low surface roughness, small heat-affected zone and high depth-diameter ratio. Recently, a kind of water-conducting laser processing technology has been developed based on water-jet coupling technology. In this technology, the laser is completely reflected at the interface between water jet and air. The flushing and cooling effect of water jet improve the surface roughness and decrease the size of heat-affected zone. The water jet in steady state which can be used to conduct laser and remove material has high depth-diameter ratio. And this technology also makes laser processing of structures with high depth-diameter ratio become possible.

To reveal the material removing feature of water-conducting laser processing technology, a set of water-conducing laser processing equipment is developed. This equipment consists of coupling and observation system, motion control system and water supply system. The experiments of water-conducting laser processing for C276 alloy and SAE 1070 alloy are carried out. The laser used in experiments has a wavelength of 532 nm. The diameter of water jet nozzle hole is 100 μm and the diameter of water jet is about 83 μm. Holes and groves are machined on both materials and the morphology of machining zone is measured by Leica DVM6 digital microscope.

In the blind hole machining experiment, the edge of hole is regular and smooth. And the diameter of blind hole is larger than the diameter of water jet. The reason is that the side walls of blind hole also absorb the energy of laser in machining process. And the diameter of blind holes machined for longer time is also bigger. But there is molten sediment around the blind hole for the reason that the drainage condition in blind hole machining is not good. The water connot flush the molten materials away efficiently. To improve the drainage condition of water and eliminate the molten sediment, the rotary cutting method can be used.

In the grove machining experiment, the edges of grooves are straight and without burrs, and there is no heat-affected zone in both materials. The section shape of grove is nearly a fillet triangle, and the reason is that the central part of water jet has higher energy density. In the machining of grove, no molten sediment is observed because the flow of water is unimpeded and the water brings molten sediment away efficiently.

The material removing feature of water-conducting laser processing technology is revealed and the results of machining experiments show that water-conducting laser processing technology on metal precision machining is practical and has important application value.

Citation: Cao Z H, Qiao H C, Zhao J BExperimental study on laser water-jet machining of metal material[J]., 2020, 47(2): 190423

Experimental study on laser water-jet machining of metal material

Cao Zhihe1,2, Qiao Hongchao1,2*, Zhao Jibin1,2

1Shenyang Institute of Automation, Chinese Academy of Sciences, Shenyang, Liaoning 110179, China;2Institute of Robotics and Intelligent Manufacturing Innovation, Chinese Academy of Sciences, Shenyang, Liaoning 110179, China

The development direction of metal material laser processing is to achieve small roughness, less heat-affected zone and high depth-diameter ratio. Recently, a kind of water-conducting laser processing technology based on laser water-jet coupling technology has been developed. The basic principle of water-conducting laser processing technology and its advantages over traditional laser processing methods are expounded. Based on the principle of laser water-jet coupling technology, a set of water-conducting laser processing equipment is constructed. The experiments of water-conducting laser processing for various metal materials are carried out. The surfaces of work piece are observed and analyzed by Leica DVM6 digital microscope. The edges of blind holes in two kinds of metal materials are regular and smooth, the edges of grooves are straight and without burrs, and there is no heat-affected zone in both materials. The results of experiments show that water-conducting laser processing technology on metal precision machining is practical and has important application value.

laser water-jet; coupling technology; laser processing; surface quality

Supported by National Natural Science Foundation of China (51875558)

TG147

A

10.12086/oee.2020.190423

: Cao Z H, Qiao H C, Zhao J B. Experimental study on laser water-jet machining of metal material[J]., 2020,47(2): 190423

2019-07-22;

2019-10-21基金项目:国家自然科学基金资助项目(51875558)

曹治赫(1992-),男,硕士研究生,研究实习员,主要从事激光加工工程的研究。E-mail:caozhihe@sia.cn

乔红超(1982-),男,硕士生导师,研究员,主要从事激光加工工程的研究。E-mail:hcqiao@sia.cn

曹治赫,乔红超,赵吉宾. 金属材料水导激光加工实验研究[J]. 光电工程,2020,47(2): 190423

* E-mail: hcqiao@sia.cn