高铁腕臂系统典型零部件自动化制造

2020-02-22中铁高铁电气装备股份有限公司陕西宝鸡721013刘龙杰

■ 中铁高铁电气装备股份有限公司 (陕西宝鸡 721013) 刘龙杰

1. 自动化整体方案

高铁接触网腕臂系统零部件的生产一般经过铸坯、浇冒口锯切、整形、热处理、机加工、表面处理等环节,产品的工序较多,生产周期较长。尤其在零件外形方面大都是不规则形态,甚至结构复杂。因此在锯切、整形和机加工时,需要投入大量的人力到工序中以达到加快生产保证供货的目的。在当今高铁建设飞速发展的时代,提高接触网零部件的生产效率,开展接触网零件生产自动化迫在眉睫,例如在锯切工序,提高自动化生产能力,采用数控伺服多轴锯切机;在整形、机加工工序,采用工业机器人打磨去毛刺单元、加工中心机器人上下料以及第四轴加工中心钻孔,能有效提高生产效率和产品一致性,提高产品质量,更好地适应我国高速铁路的发展。

2. 锯切自动化

铸造铝合金行业零部件在浇冒口锯切时,通常采用人工手持零件在立式带锯床上进行切割作业。而锯床采用传统的水冷方式,工作环境潮湿,在长时间、高强度的工作下,由于人员体力的流失,生产效率会降低,人员注意力也会下降,此时如果零件拿捏不稳、不到位,就存在打滑发生工伤事故的隐患。而采用数控伺服多轴锯切机不仅能提高工作效率,还能改善员工的工作环境,降低职业病发生的概率,从源头上能杜绝工伤事故的发生。

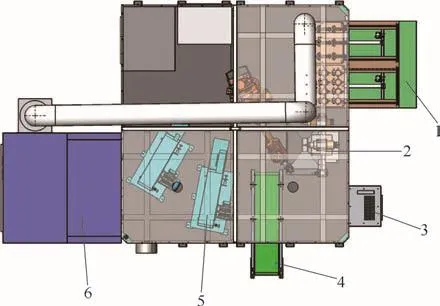

(1)数控伺服多轴锯切机原理 数控伺服多轴锯切机(见图1)总体采用龙门吊形式,让电动机在驱动器的作用下沿Y(水平)、Z(竖直)方向运动;电动机通过皮带传动使主轴上圆盘锯旋转,达到切割效果。圆盘锯下方有双工位,该双工位可在X(前后)方向交替进出,并能向Y轴正负方向旋转。工位下方设有收集装置,将切割后的切屑和冒口收集并通过传送带传送到设备外部的分离器上,将切屑和冒口分离,方便人员回收。

图1 数控伺服多轴锯切机内部结构

为了进一步增加设备安全性,添加了金属防护外罩并在工位进出口增加了可视挡板,有效地将锯切时的噪声、切屑和浇冒口与操作人员隔离开,提高现场工作环境及工序操作安全性。

(2)数控伺服多轴锯切机工装 铸件毛坯通过锯切工装固定在设备的工位上,根据需要锯切的零件外形,可以设计相对应的工装。以高铁接触网腕臂系统零部件42套筒为例,在设计工装时采用面定位法,使用气缸,将零件按压在工装上,确保产品锯切过程中不发生错位和位移,保证了锯切后产品的一致性。42套筒自动化锯切工装如图2所示。

图2 42套筒自动化锯切工装

锯切工序采用数控多轴伺服锯切机切割后,改善了操作者工作环境,降低了劳动强度,锯切后的切面平整光滑,减小了打磨工序的工作量。每个操作者可同时对两台以上设备进行上下料锯切作业,极大提高了生产效率。

3. 打磨自动化

高铁接触网腕臂系统零部件自动化打磨去毛刺单元具有很高的灵活性,用户可以按照生产需求和生产工艺进行自主设计,通过机器人本体抓取零件,在砂带、电动主轴和角磨机等设备上进行打磨去毛刺作业,其主要布局如图3所示。

(1)自动化打磨整体流程 以铸造铝合金42套筒本体为例,其自动化打磨流程如下:首先将零件放置于双滑台的定位工装上,随后上料确认按钮将定位工装推送至机器人抓取处,机器人在定位工装上抓取零件;当机器人抓取到零件后,将零件移至刀具库的电主轴处进行去毛刺作业,去除零件的合模缝、毛刺等;再将零件移动至砂带机上进行冒口锯切面打磨,最终将打磨后的成品放置于传送带上,传出后转运至下道工序。

图3 机器人打磨去毛刺单元布局

(2)打磨工装夹爪设计 如图4所示,42套筒打磨工装设计定位工装时,首先采用铝板为定位受力板,减小了工装的重量,使工装更换起来更为便捷;在定位工装设计时,避开零件所需打磨部位,减小毛刺等对抓取精度的影响,方便机器人抓取;采用零件倒立方式,将零件倒立在工装台上,并在两侧用圆柱限位,防止零件晃动。在设计夹爪时,由于零部件内部光滑无需打磨,因此在抓取的时候选择采用间隔为120°的气动式三爪夹爪,在零件圆弧内撑开达到夹持的目的。并且在夹爪中间安装弹垫,可有效防止抓取零件时速度过快造成撞击而损害夹爪气缸,并且起到对零件限位的作用,让操作者可以直观看出零件是否抓取到位。

图4 42套筒本体自动化打磨工装及夹爪

机器人打磨相对于人工而言生产效率极高,在生产中能24h高质量连续打磨,并且打磨产品一致性高,8h打磨数量平均约为人工的2倍及以上,极大程度上降低了用工成本以及生产过程中的能耗,起到了降本增效的作用。采用机器人代替人工能有效降低工伤事故的发生,并避免操作人员长时间处于切屑、粉尘和噪声环境中。

4. 机加工自动化

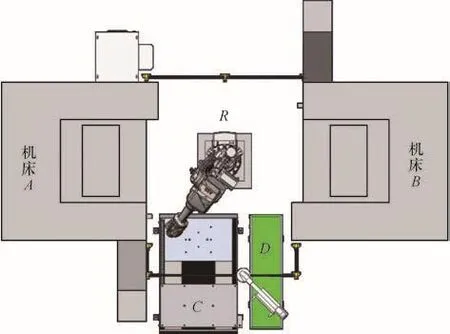

当铸铝件进行完热处理作业后,需要对其进行机加工处理。由于有锯切自动化、打磨自动化等机械作业,产品的一致性以及质量的稳定性有极大提高,因此在机加工环节可以采用自动化作业。加工中心自动化生产单元由两台加工中心(A、B)、一台机器人R和一个上下料工作台(C、D)三部分组成。操作员将所需加工的零件放置于定位工装台上,随后机械手臂从工装台上抓取零件放置于加工中心中,当加工中心将零件加工完毕后,机械手臂在取出加工中心零件的同时,放置新的零件于加工中心中,随后将加工完毕的零件放置于传送带上待人工收取,如图5所示。

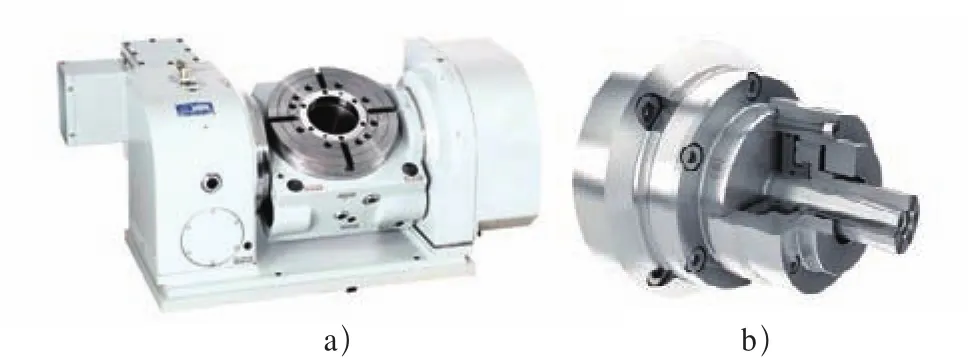

(1)加工中心第四轴 42双耳套筒本体是高铁腕臂系统的典型零部件,零件特点是施工现场需求大,生产过程加工工序多。该工件需要面加工与孔加工,尺寸精度和位置精度要求高,所以工艺规程中分钻、铣两个工序。由于零件需要加工的孔中心轴线不在同一个平面,完成一侧的孔加工后需要转动180°再加工另一侧的孔,如果使用普通三轴加工中心,需要多次装夹,加工精度也很难达到产品的需求。因此在加工中心上增装第四轴(见图6),加工效率更高。

夹具心棒在四轴加工中心上固定,将42双耳套筒内腔直径φ44.5mm通孔置于心棒上,可消除产品Z、Y方向的移动和转动以及X轴的移动5个自由度;水平挡块通过辅助侧板固定在产品底部,可消除产品绕X轴的转动。该夹具可以随着四轴加工中心的第四轴转动,带动产品也转动一定的角度,这样就可以实现一次装夹完成所有面、孔和螺纹的加工。

(2)上下料机器人夹爪设计 为了提高工作效率,上下料机器人夹爪(见图7)设计时使用副爪,机器人第一个夹爪夹住待加工零件,到加工中心内,转动机器人第六轴,使第二个夹爪夹住并取出已打磨完成的零件,随后将第一个夹爪上的零件放入工装,等待加工。

图5 42套筒本体机加工自动化布局

图6 加工中心第四轴及夹具元件

图7 42套筒本体用机器人夹爪

在机加工工序采用加工中心自动化生产单元对42套筒零件加工后,极大地提高了生产效率,之前该零件在加工时需要4人分别在铣、钻和攻螺纹三道工序作业,成品耗时较长,并且产品一致性低。如今42套筒零件只需一人上下料就能操作两台设备进行加工,工作强度降低,工作环境显著提高,并且一个零件从热处理毛坯加工到成品只需不到两分钟,综合评估不到普通整体加工时间的1/3,极大提高了生产效率及产品质量。

5. 结语

随着我国高速铁路快速发展,高铁接触网铝合金铸造行业也应抓住机遇进行自动化改革,不断完善工艺流程,改善工人劳动环境,实现生产过程的自动化、智能化,提升产品质量,提高行业竞争力。