复杂框架的焊接与机械加工

2020-02-22陕西黄河集团有限公司陕西西安710043李绚丽

■ 陕西黄河集团有限公司 (陕西西安 710043) 李绚丽 雷 鸣 张 哲 苑 峥

1. 产品结构

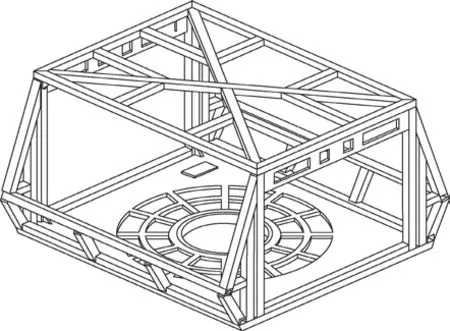

如图1所示,某型号产品中上壳体主体结构为八面体,由5块厚度>30mm的梯形面板和3块厚度5mm面板焊接而成。上壳体内部由侧框、上框与各种方管支撑焊接成形构成骨架,骨架焊接成形后,在外轮廓上焊接5块厚面板与3块薄板,焊后该零件最大外廓尺寸为1 280mm×1 270mm×1 080mm,且焊后和机械加工后进行淋雨试验与振动试验,对焊接与焊后加工有着很高的技术要求。

图1 上壳体骨架结构

2. 工艺分析

该产品内腔结构由40mm×40mm×4mm的铝合金方管支撑对接成形,外部焊接5种厚度、大小不同的5A06铝合金板。焊接后需对5个装配面进行机械加工,并且精度要求很高,因为焊接后刚性较低,在加工过程中容易产生变形,这也是上壳体加工的薄弱环节。

3. 氩弧焊焊接加工

针对铝合金5A06的氩弧焊焊接加工,经多次试验,对其焊接工艺参数进行摸索并制定了焊接工艺指导书。

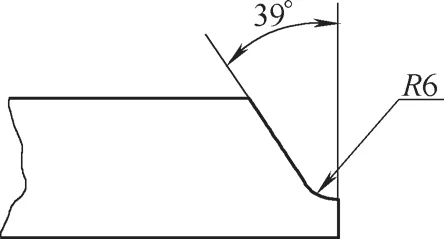

(1)焊接坡口 如图2所示,焊接坡口尺寸为39°、R6mm。选择合理的焊缝坡口是焊接工艺参数的重要部分,它直接影响着焊接接头的力学性能,将焊接后的变形降到最低,从而确保焊后的机械加工能满足设计要求。

图2 焊接坡口

(2)焊丝 氩弧焊焊接铝合金5A06,采用焊丝SALMg-5。

(3)焊接层次 铝合金5A06焊接次数不能超过三次。

此外,根据多次试验和大型军工产品骨架部件的实际焊接经验,理论与实践相结合,制定出较为合理的焊接顺序。为满足产品的相关尺寸精度、减小焊接变形,有针对性地设计制作了焊接工装,并对焊接操作方法进行了严格规定:每焊完一条焊缝直至完全冷却后,再焊接下一条焊缝,并在焊后连续锤击焊缝,及时消除焊接应力。焊接次序的制定,是焊接工艺过程的关键之一,它直接关系着焊接后零件的变形量。

(4)对操作工的要求 作为承载件的焊接,对操作工有严格要求。操作工必须具备相应专业和类似经验的中级及以上资历,从事过与此框架结构相似的焊接工作,具有丰富的实践工作经验。

(5)合理的焊接顺序 为了确保加工基准与设计装配基准重合,满足焊后的整体外形且机械加工后满足设计图样装配要求,首先将门框内侧的支撑方管焊接成形,按照焊接内腔尺寸机械加工,满足图样尺寸要求;按焊接工装与样板定位,先将底板与75°斜面的板、侧框定位焊接、修整,然后将上框与门框定位焊接,内部将各种支撑方管定位焊,检查尺寸,按焊接技术要求焊接成形,确保整体外形有机械加工余量,将焊后变形降到最低。

(6)焊接后的热处理 按工艺要求的焊接顺序焊接成形后,采取退火处理,去除焊后内应力,将零件变形降到最低,以确保焊后的机械加工有合适的加工余量。

4. 机械加工

(1)机械加工粗基准的确定 机械加工前钳工粗基准划线的先后顺序十分关键,以75°斜面上焊接支承块与千斤顶为基准,调平焊后底板平面,均分余量划中心线,确保各部位加工余量,重新翻转零件两次,分别划75°斜面上门框方框线、与底板垂直的门框凸台的方框线,确保各部位加工余量,如余量达不到机械加工后的要求,可反复调整零件基准,重新确认划线粗基准,直到满足加工要求。

(2)机械加工精基准的确定 在前后门框上焊接4处工艺凸台,粗加工时以钳工划线为基准加工凸台面作为后序精基准,整个加工过程基准统一,极大地提高了装夹效率与加工精度。以工艺凸台已加工面为精基准的定位装夹方式,提高了承载件的整体刚性,解决了零件局部刚性差的问题,有利于加工尺寸的稳定。工艺凸台在精加工后成品尺寸检测合格后去除。

(3)机械加工精度的保证 该产品为焊接件,金属切削去除量大,刚性较差,因而其加工过程中的变形控制是主要难题。因上壳体内腔的骨架支撑比较薄弱,装夹过程就会造成后续机械加工5个面时,装夹状态与自然状态检测尺寸的结果不同,难以满足设计的精度要求,如75°±0.15′等关键尺寸。需对加工中装夹方法和部位进行控制,根据工件结构设计出合理、稳定且可靠的工装夹具,实现零件基准面与工装基准面以自然状态配合定位,夹紧面受力均匀并装夹牢固,因而在机械加工中采用辅助工装支承与定位,在强度比较好的地方确定装夹压紧位置,提高加工刚性,装夹前后通过在线测量控制可能带来的装夹变形。选择合理的刀具及切削参数,粗加工刀具选用φ63mm的可转位立铣刀,fz=0.15mm/z,vf=235mm/min。精加工选用φ63mm、φ20mm的可转位立铣刀和φ10mm的硬质合金立铣刀,fz=0.03~0.05mm/z,vf=50~235mm/min。在不同的加工阶段和方式下,根据进给量选用不同的切削用量,以充分发挥刀具的切削性能,最大限度地提高生产效率。进给速度根据加工面的加工精度、表面粗糙度要求以及刀具来确定,粗、精加工阶段根据切削的运动轨迹选取合适的参数,满足精度要求。

(4)设备精度要求 该产品平面度、平行度以及尺寸精度要求高,因此必须选择精度高、运行稳定的机床,要求其定位精度、重复定位精度在0.02mm以内,以加工底板与两处 75°斜面为参照,一次装夹找正,通过旋转设备工作台面来完成加工面。加工两处门框时,重新以加工的底板校正、装夹,二次装夹校正与机床的累积误差,因而对机床的精度有严格的要求,确保机械加工后达到设计技术要求,满足装配使用要求。

5. 结语

采用上述加工方法焊接与机械加工零件,对零件的精度和变形加以控制,零件尺寸精度均能满足设计图样要求,显著提高了生产效率,保证了零件质量。对于其他框架类零件,该方案也具有很好的参考价值。