GIS四通壳体翻边成形工艺改进

2020-02-22山东泰开高压开关有限公司山东泰安271000孙恒彬赵俊美刘庆春

■ 山东泰开高压开关有限公司 (山东泰安 271000) 孙恒彬 赵俊美 刘庆春

气体绝缘金属封闭开关设备(GIS)在国内外电力系统中起着十分重要的作用,由断路器、隔离开关、接地开关、电压互感器、电流互感器、避雷器、母线、电缆终端及进出线套管等组合成一个整体,并封闭于金属壳体内,内充压缩的SF6气体作为灭弧和绝缘介质。随着高压开关对性能的要求不断提高,优化加工工艺对提高高压壳体性能起着越来越重要的作用。

GIS四通壳体在母体侧面上开孔,然后使用压力机及相应模具进行翻边拔口,是拉伸的复杂变形,其主要成形缺陷是翻边后孔的边缘部位开裂和侧孔椭圆度大,给后续对接带来影响。因此,研究影响四通口翻边成形因素、改善翻边成形对于指导实际应用、提高四通壳体的性能是十分必要的。文中根据零件的变形特点,对比不同方案及翻边模具的成形情况,对影响翻边因素进行了分析优化,极大地改善了拔口两侧椭圆度成形,为四通壳体性能提供了保证。

1. 原工艺分析

四通筒体如图1所示,母体外径580mm、厚度8mm,两侧翻边拔口内径551mm,接近等径成形,广泛应用于110kV电压等级开关线路中。拔口后筒体变形严重,尤其两侧拔口位置,椭圆度最大20mm。后续拔口侧需对接支筒,进行环焊缝焊接,两侧椭圆度太大,无法保证焊接后壳体性能,所以焊接前需进行椭圆度整形,达到工艺要求后再进行后续焊接。

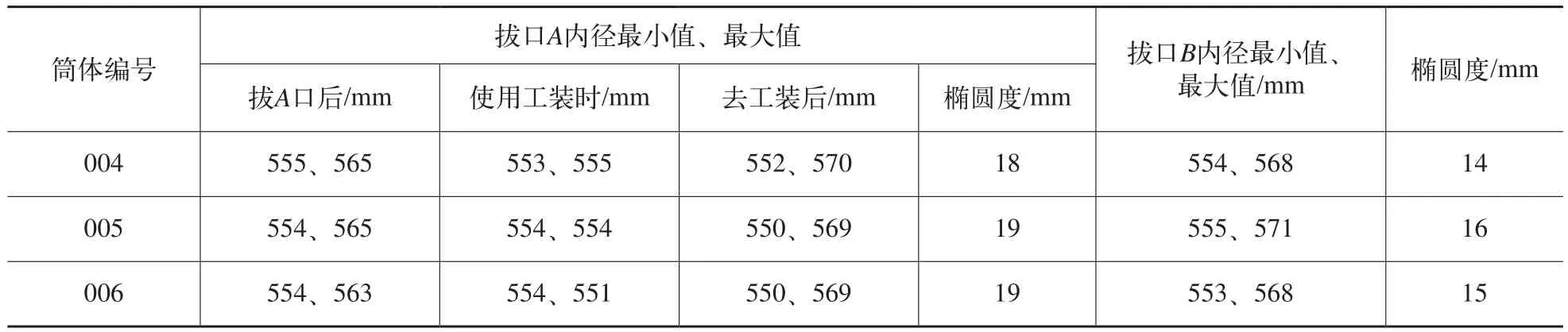

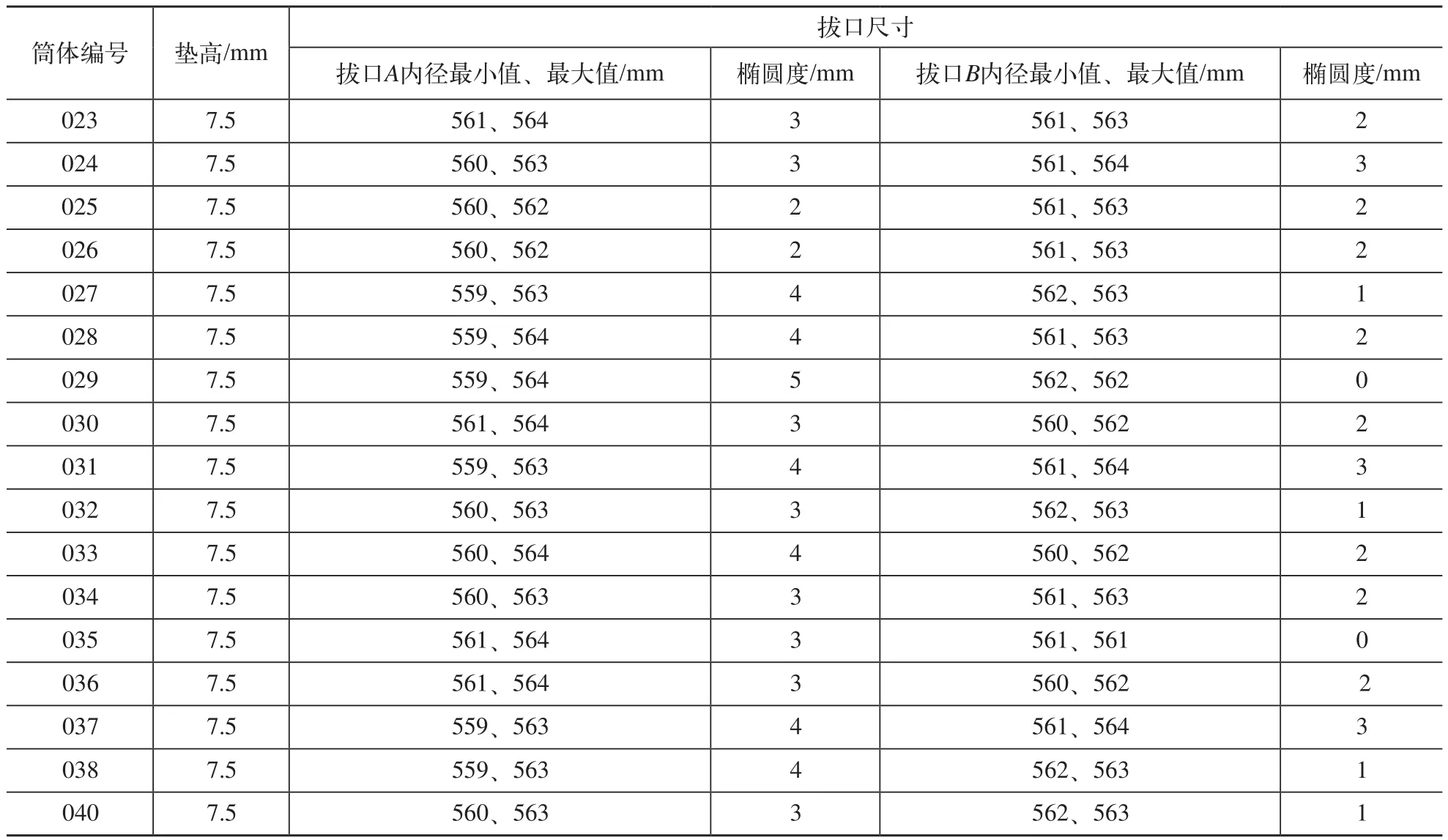

拔口数据见表1。筒体拔口后,拉伸量很大,各部位之间相互联系、相互制约,大的翻边量对拔口两侧椭圆度影响很大,尤其是对第一侧拔口A口影响更为明显,在生产中,第二侧拔口B后,拔口A椭圆度会明显增大。

图1 四通筒体示意

表1 拔口数据

为改善拔口两侧椭圆度,生产中广泛采用锤击法,即人工使用铁锤敲击筒体翻边处,使筒体瞬间受力,将筒体上的内应力释放,使两侧椭圆度由20mm控制到10mm。锤击法只能整形局部某个点,镗床加工坡口后,拔口椭圆度依然超出工艺标准,且人工强度大。

根据以上工艺分析,为优化筒体拔口后椭圆度,采取5种工艺方案进行分析、讨论和试验。

2. 顶撑法

如图2所示,制作支撑工装,拔B口时,在A口X方向上使用支撑撑住,观察测量A口的尺寸变化。发现尺寸有轻微变化,当支撑去掉后,A口处X方向尺寸回弹,椭圆度超标,同时工装不易放置及取下,尤其是取下时,工装受力大,卡在拔口处,使用锤子敲击取下,费时费力,该种方式不符合新工艺及生产要求。顶撑法拔口数据见表2。

图2 顶撑法示意

3. 降速法

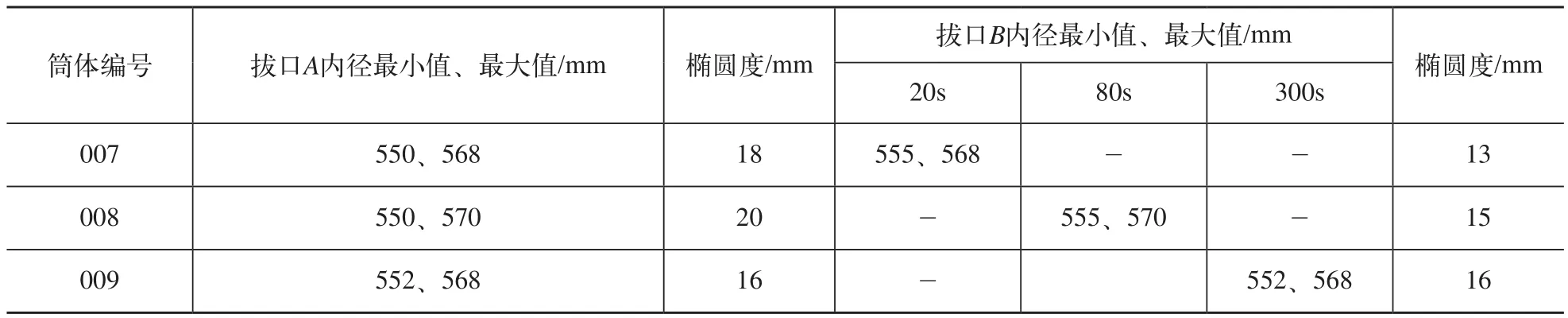

翻边拔口时,调节压力机下模下落速度,将模具下落时间由20s调节到1min以上;下模下落到一定高度后,使其在该位置停留5min后继续拉拔。尺寸与原模具拔口尺寸一致,筒体拔口存在弹性变形,当拔口的力卸除后,翻边处会回弹,无法消除弹性变形。且该种拔口方式效率低下,不符合新的工艺及生产要求。降速法拔口数据见表3。

4. 新模具法

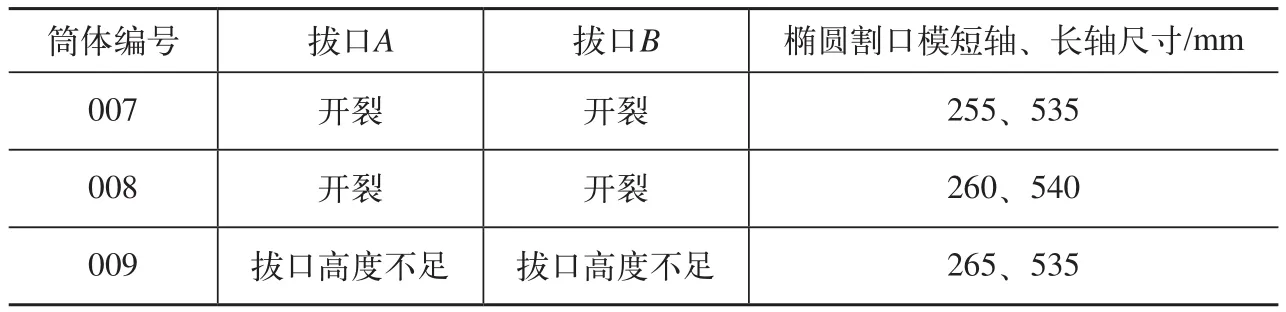

改变翻边上模的角度,由原来的60°增大到100°,拔口时,使翻边量瞬时达到图样要求的量。翻边变形超过弹性极限点,发生塑性变形。当应力未超过材料的弹性极限时,产生的变形在外力去除后全部消除,材料恢复原状,这种变形是可逆的弹性变形。当应力超过材料的弹性极限,则产生的变形在外力去除后不能全部恢复,而残留一部分变形,材料不能恢复到原来的形状,这种残留的变形是不可逆的塑性变形。由于筒体瞬时变形量大,拔口出现开裂情况,不能满足工艺要求。新模具法拔口数据见表4。新、旧模具对比如图3所示。

表2 顶撑法拔口数据统计

表3 降速法拔口数据统计

表4 新模具法拔口数据统计

图3 新旧模具对比

5. 双层模具法

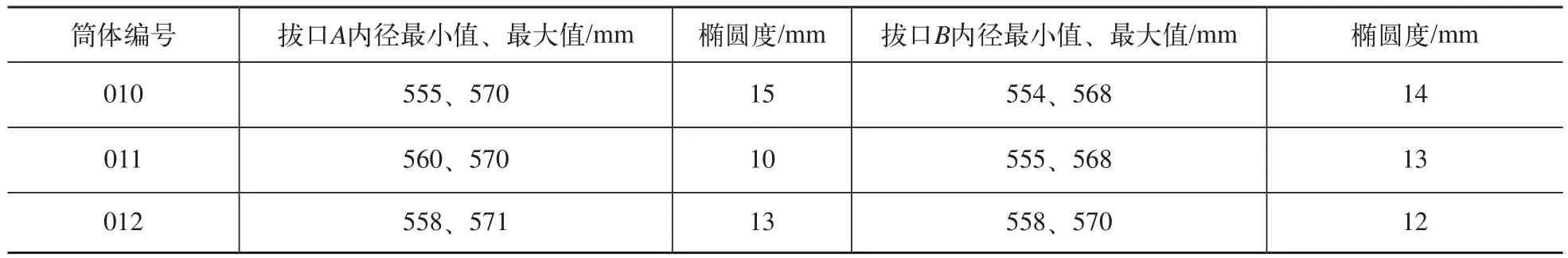

拔口时,使用两个模具拔口,大、小两个上模(φ494mm、φ553mm),分两次拉拔,拔口通过两次变形达到要求尺寸。两次拉拔数据见表5。通过测量显示,筒体椭圆度变化明显,能控制在10~15mm。但是使用两个模具拔口相当于将拔口工作量增大一倍。将两个模具融合到一个模具上,制作双层模具(见图4),一次拉拔成功。双层模具法数据见表6。测量数据显示,双层模具拔口效果与旧模具拔口效果一致,不能满足新的工艺要求。

图4 双层模具

6. 垫块法

通过拔B口时,观察、测量A口的变化,X方向上的尺寸会逐步减小。在筒体端部加装垫块(见图5),将筒体端部垫高,略高于下模高度,抵消筒体所受向下的力,克服X方向上的变化。通过筒体受力分析,拔口下拉时,筒体会受下拉力,由于筒体是一个相互联系的整体,A口也会受向下的力,从而使X方向上的尺寸减小、Y方向上的尺寸增大。通过在筒体端部施加一个向上的力来抵消一部分向下的力,减小拔口变形。垫高法数据见表7。

测量、观察拔B口时A口的尺寸变化,X方向上的尺寸会先增大,当下模脱离筒体时,X方向上的尺寸会再减小,拔口后的筒体,测量拔口椭圆度,尺寸偏差控制在4mm以内,符合工艺要求。说明垫块法符合新工艺要求。

图5 垫高法示意

表5 两次拉拔数据统计

表6 双层模具法数据统计

表7 垫高法数据统计

7. 垫块法数据跟踪结果

垫块法数据跟踪统计结果见表8。在拉拔过程中,垫块法采用将筒体边缘垫高的方法拉拔四通筒体,在拔B口时,A口的尺寸会先增大再减小,通过垫高筒体,可以改变筒体的受力点,抵消部分下拉力,能够有效解决四通筒体拔口椭圆度的问题,能将筒体椭圆度有效地控制在4mm以内。通过试验,将垫块的高度由0增加到9mm,最终确定垫块高度在7.5mm时,拔口效果最好。

8. 结语

经过半年的跟踪、测量,证实改进后的拔口工艺可靠、经济且稳定,四通拔口椭圆度控制在4mm以内,提高了筒体的拔口质量,减少了拔口整形工作量,降低了员工的劳动强度,为四通壳体性能提供了强有力的支持。

表8 垫块法数据跟踪统计