新型动车组头车车顶加工工艺优化

2020-02-22中车唐山机车车辆有限公司河北唐山063035桑弘鹏孙克安万景元

■ 中车唐山机车车辆有限公司 (河北唐山 063035) 桑弘鹏 孙克安 万景元 张 勇 马 彪

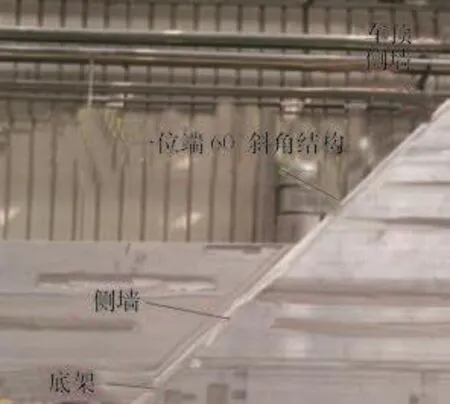

某动车组列车在车体整体组焊完成后,一位端为一倾斜60°的结构,这种结构可以与倾斜60°的玻璃钢司机室配装。如图1所示,此倾斜结构由车顶、侧墙和底架三部件组成,各部件需要在加工中完成倾角的加工,其中车顶角度的加工难度最大。

图1 车体斜面结构

1. 车顶加工中存在的问题

1)车顶长度方向上加工余量较小(约200mm),需选择适当的加工方法准确高效地去除余量,完成斜面加工。

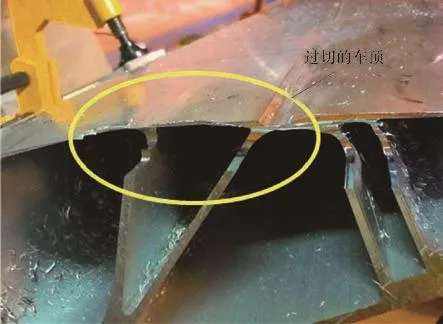

2)按照相应的工艺要求,在车顶加工中不仅需对车顶进行60°斜角的加工,而且还需要沿着斜面,在车顶截面上、下两侧加工出垫板槽和排水槽,由于车顶的截面不规则,同时受焊接变形影响,截面的实际轮廓与理论轮廓相差较大,加工过程中极易出现过切,如图2所示。

3)加工后的车顶与侧墙在装配时,两部件斜面接口处存在配装不上的情况,即车顶下边缘与侧墙上边缘在长度方向上相差10~20mm,只能由操作人员对斜面进行适当的修磨。不仅增加操作者劳动强度,而且人工修整后的倾斜角度不能保证为60°,存在较大误差。

2. 优化加工方法

在加工车顶时,待加工部分是悬伸出工装的,底部无支撑,若选用立铣刀等通用刀具,在加工过程中会因较大的切削力导致剧烈振动,工件容易出现松动,同时也可能导致车顶型材断面筋打弯或撕裂,产生较为严重的质量问题。

经研究分析,采用锯片替代铣刀的加工形式,使用直径550mm的合金锯片,旋转角度加工60°斜角,由于锯片有120个齿,切割时切削力小,每齿进给量小,使得加工时不会出现振动现象,同时也提高了加工效率,缩短了加工时间,保证了加工质量,避免了筋板弯曲等质量问题,如图3所示。

3. 建立加工基准

车顶与侧墙斜面配装不上的主要原因为:车顶和侧墙的加工基准不统一,即车顶以最高点为加工基准,侧墙以最低点为加工基准。在车顶和侧墙配装时,只测量调整部件的弧度、宽度方向尺寸,未对高度方向的测量和调整提出要求,没有对其进行控制。

图2 车顶加工过切

图3 车顶60°斜面加工

一般情况下焊接后的车顶、侧墙是鼓的,即实际高度要比理论值高。因60°斜面的存在,车顶越高,加工后的车顶下边缘长度越长;侧墙越高,侧墙上边缘就会越短。为此,修改了加工尺寸和基准,使侧墙变长、车顶变短,最终达到两大部件装配在一起时,接口处少修磨或不修磨的要求。

4. 改进端面槽、排水槽加工工艺

槽加工过切的主要原因有:

1)组成车顶的边顶、圆顶等次部件型材实际轮廓与理论轮廓存在一定的误差。

2)车顶斜面加工位置紧邻空调框焊接位置,焊接后变形无规律且较大,使得实际轮廓与理论轮廓存在较大偏差,如图4所示。

图4 车顶空调框结构

3)车顶次部件两侧圆边顶轮廓度较大,探头在进行测量时容易出现打滑现象,得到的测量值不准确,不能真实反映实际轮廓,导致后续加工过切(见图3)。

槽加工过切的改进措施为:

1)根据车顶截面,确定车顶轮廓上需要进行测量的点,并针对不同部位,采用不同测量方式。如图5所示,圆顶部分采用垂直方向测量,边顶部分采用法向测量方式,探头垂直于车顶截面,防止探头测量时出现打滑现象。

图5 车顶轮廓测量方式

2)车顶斜角加工完成后,其表面是一个横截面。不同高度的端面槽、排水槽的深度是变化的。

运用数学计算公式,采用宏程序编写数控程序代码,找出车顶斜面不同高度位置处,端面槽、排水槽加工深度与高度之间存在的数学逻辑关系。并根据三角函数,分别用X、Y、Z代表加工部位深度、宽度及高度的坐标值,其中,Y值和Z值在程序中给定,则X=Z/tan60°。以下为程序节选。

;*********************

N270 r30=-93.18;z

N280 r31=957.22;y

N290 r32=r30/tan(60);x

N300 r33=10

......

......

N590 ce1

N600 r230=mp[5,0];x

N610 r330=mp[5,1];y

;*********************

车顶加工如图6所示。

5. 结语

通过对车顶加工中存在的问题进行分析,实施工艺方法改进,最终确立了带有斜角的车顶加工工艺,此工艺方案提高了生产效率、杜绝了质量问题,可为类似产品加工提供参考。

图6 车顶加工