数字孪生车间信息物理融合理论与技术的分析

2020-02-21王建民尚立新刘健廉小磊

王建民 尚立新 刘健 廉小磊

摘要:本文首先论述数字孪生车间的概念与系统,分析数字孪生车间信息物理融合理论,结合信息物理融合关键问题,论述数字孪生车间信息物理融合技术,为其推广应用提供帮助。

關键词:数字孪生车间;信息物理融合技术;车间模型

在制造业智能化发展战略中,物理与信息两个空间的数据融合为主要难题,数字孪生技术可整合物理、虚拟、孪生数据及服务系统等内容,利用物理空间的数据信息,在信息空间构建虚拟模型,将虚拟模型运行产生的数据为参考资料,优化物理空间的运行管理决策,实现信息物理的有效融合。

1 数字孪生车间信息物理融合理论

1.1 数字孪生车间概念

数字孪生概念由美国教授Grieves提出,美国国防部将其用于航空航天领域,此后国内外专家学者对其开展广泛研究。结合前人研究成果,数字孪生具有物理集成、进化积累、优化物理对象等特点,可有效融合物理与信息。基于数字孪生的特点,有研究学者将其用于制造领域,衍生出数字孪生车间[1]。数字孪生车间是指基于先进信息技术与制造工艺,在物理车间和虚拟车间中形成双向映射,通过二者数据实时交互,全面整合两个车间的生产数据、生产过程与生产要素,为制造企业开展车间管理、生产优化提供帮助,实现智能化、精细化、精准化车间管控,是一种新型车间运行模式。

1.2 数字孪生车间系统

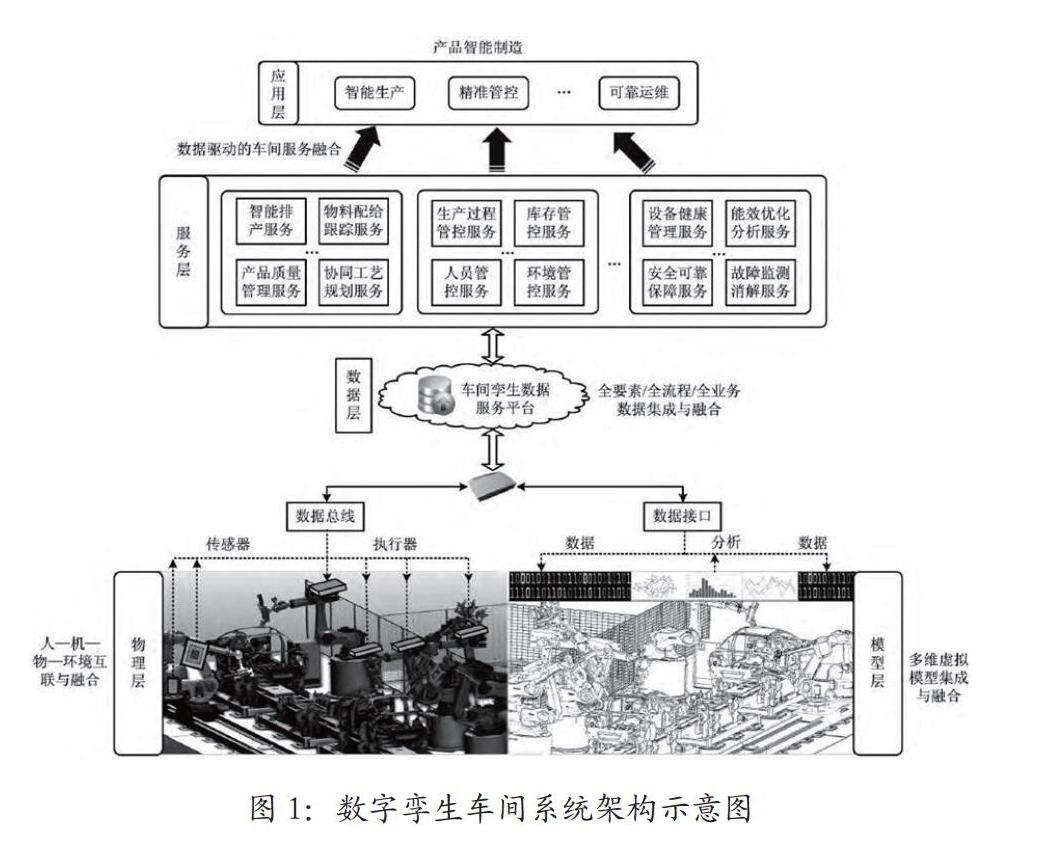

数字孪生车间包括物理车间、虚拟车间、服务系统及孪生数据四部分,结合制造行业生产特点,数字孪生车间系统架构可划分为五个层次,如图1所示。

在数字孪生车间系统中,物理层是指物理车间的生产实物及实施的相关活动,如车间设备、车间工人、车间加工活动等,通过传感器与执行器的应用,实现人一机一物一环境的整合,全面收集基础物理数据;模型层是指虚拟车间的虚拟内容及实施的相关活动,如模型、算法、规则及仿真加工过程等;数据层是指数字孪生车间系统的车间孪生数据服务平台,通过与物理层、模型层的数据交互,进行数字孪生车间数据的整合、处理等操作;服务层是指基于数据层数据分析处理结果,为车间生产提供指导与决策等服务,如智能排产、物料配给、能效优化等;应用层是指基于服务层的服务内容,落实相关措施,实现智能生产、管控的目标[2]。

2 数字孪生车间信息物理融合技术

在数字孪生车间系统架构中,五个层次中各项功能的实现离不开先进技术,基于数字孪生车间的运行特点与发展目标,其信息物理融合技术涵盖数据融合、物理融合、模型融合及服务融合四种。

2.1 数据融合技术

数据融合技术是指将物理车间和虚拟车间的各项数据进行整合,通过对车间数据、生产过程、生产要素等内容的分析,在虚拟车间进行车间运行的仿真模拟,用于车间生产、管理决策。在数字孪生车间运行期间,关键数据融合技术如图2所示。

(1)预处理技术,包括生产技术、建模技术与清洗技术,从多尺度、多学科角度入手,对车间数据进行生产处理,实施异构建模、多源建模或多维建模,结合数字孪生车间运行要求,应用约简技术与清洗技术,进行孪生车间数据的有效处理。

(2)分析技术,包括关联技术、聚类技术与挖掘技术,将处理后的数据进行关联分析,利用数据溯源技术、源数据特征提取技术,进行数据的深入挖掘,获取车间的行为性能等关键信息。

(3)应用技术,包括迭代技术、演化技术与融合技术,通过数据的交互迭代,明确车间数据的模态,对不同特征或类似特征的数据进行演化处理,融合所有数据的演化规律,进行特性分析。

2.2 物理融合技术

物理融合技术是数字孪生车间物理层的核心技术,能够将物理车间的各项信息整合,优化配置物理车间的各项资源,实现人一机一物一环境的有效融合,为各项物理生产要素的协调配合提供支持。为实现物理层各项功能,物理融合技术应涉及以下内容:

2.2.1 智能感知与互联技术

物理车间接口和协议具有异构特征,且生产要素繁杂,干扰来源多,需通过全要素感知模型、传感器优化布局、自适应协议解析、车间异构要素互联等智能感知与互联技术,全面获取物理车间的数据信息。

2.2.2 智能传输与集成技术

基于接口与协议异构,物理车间的网络与数据来源均表现出异构特征,且物理车间拓扑呈动态,加大了数据传输与集成难度,需应用高性能传输协议、多层次信息聚类与融合及链路优化调节等技术,保障物理车间采集数据的稳定可靠传输。

2.2.3 智能交互与控制技术

物理车间的生产要素大规模分布,且不同要素在运动学特性方面存在差异,需通过数据一要素行为语义映射、驱动映射、自适应控制等智能交互与控制技术,实现物理车间各项生产要素的规范交互。

2.2.4 智能协作与共融技术

物理车间存在诸多不确定性影响因素,且人机物等生产要素间存在较大时间或空间尺度,影响不同要素的协同效果,需应用虚拟现实技术、网络化协同控制技术,实现不同生产要素的协同控制,提高生产效率与质量[3]。

2.3 模型融合技术

模型融合技术是指基于物理车间的各项信息,进行虚拟车间真实完整映射,要求两种车间在几何模型、物理模型、行为规则等方面保持一致。就此,数字孪生车间可应用“几何一物理一行为一规则”模型融合技术,实现数字孪生车间的建设目标。细化来说,模型融合技术的关键要点如下:

(1)构建多维模型,在模型融合中,应综合考虑物理车间的几何特征、物理特征、行为模式、运行规则,真实完整地完成物理车间的描述与仿真;

(2)做好评估与验证,在模型构建完成后,可利用VV&A理论进行评估与验证,验证内容包括模型演绎过程的准确度、模型仿真的置信度与精度等;

(3)明确关联与映射关系,在确保模型无误后,应对不同维度的模型进行整合,明确其关联与映射关系,构成综合模型,例如,行为模型是在几何与物理模型的基础上,添加驱动与扰动因素,为几何与物理模型中各项要素赋予行为要素,使其能够完成复杂行为,为模型仿真模型提供条件;

(4) 一致性分析,在不同维度的模型整合后,需对虚拟车间模型与物理车间进行一致性分析,評估两者在几何、物理等维度是否保持一致。

2.4 服务融合技术

服务融合技术是指基于数据融合结果,掌握车间运行状况,对车间生产与管理进行优化决策,驱动虚拟车间的优化运行,实现物理车间生产与管理水平提升的目标。细化来说,服务融合技术的核心理论为数据驱动的服务融合,其涉及关键技术如下:

2.4.1 服务生产技术

该技术的目标在于物理车间与虚拟车间数据融合成果到服务的有效转化,制造企业应按照物理车间、虚拟车间、孪生车间数据、应用服务四个维度,进行多层级、多维度映射机制的设置,并引进服务数字化描述技术、服务封装技术与服务聚合技术,实现服务生产目标。

2.4.2 智能管理与优化技术

制造企业应构建车间服务模型,对车间服务进行在线监测与质量评估,并对服务在虚实映射与生产实践间的匹配进行对比分析,保障车间服务的优化配置,提高数字孪生车间服务的一致性。

2.4.3 服务协作与融合技术

制造企业应结合车间生产状况,明确复杂耦合应用任务,并进行任务的解析与描述,通过任务需求与服务的匹配技术,进行车间服务的精准调度,为车间生产与管理提供服务组合,实现车间服务的有效协作与融合。同时,制造企业可引进可靠性评估体系,对服务协作与融合效果进行分析,结合分析结果进行针对性提升,提高车间服务水平,发挥数字孪生车间作用。

3 结论

综上所述,数字孪生车间信息物理融合具有丰富理论基础,为制造领域的智能生产提供支持。为实现数字孪生车间信息物理融合,制造企业应合理利用数据融合技术、物理融合技术、模型融合技术、服务融合技术,切实发挥数字孪生车间的优势,提高制造行业生产管理水平,推动行业可持续发展。

参考文献

[1]周成,孙恺庭,李江等,基于数字孪生的车间三维可视化监控系统[J/OL].计算机集成制造系统:1-18.

[2]袁胜华,张腾,钮建伟.数字孪生技术在航天制造领域中的应用[J].强度与环境,2020,47 (03):57-64.

[3]刘蔚然,陶飞,程江峰等,数字孪生卫星:概念、关键技术及应用[J].计算机集成制造系统,2020,26 (03):565-588.

作者简介

王建民(1967-),男,山东省菏泽市人。大学本科学历,工程师。研究方向为应用数学、信息化管理等。

尚立新(1974-),男,河北省邢台市人。大学本科学历,初级经济师。研究方向为物流管理。

刘健(1977-),男,山东省冠县人。大学本科学历。研究方向为信息化管理等。

廉小磊(1984-),男,河南省漯河市人。研究生学历。研究方向为智能制造。