日用陶瓷装饰中温茶叶末釉的制备研究

2020-02-21陈婧况慧芸计燕华黄子豪

陈婧 况慧芸 计燕华 黄子豪

摘 要:本文通过控制原料的配方组成、工艺参数以及外加添加剂在釉层内形成立体均匀的类似于茶叶细末状的装饰效果,着重讨论了主要原料、料球水比、球磨时间、施釉厚度、烧成制度对茶叶末釉装饰效果的影响;综合分析了添加剂对茶叶末釉立体成色和晶花大小的影响。结果表明,研制的样品不仅能达到传统茶叶末釉的装饰效果,并且解决了现有产业化生产中容易出现流釉、釉不平、花面大小不易控制、合格率低等问题。

关键词:日用陶瓷; 陶瓷装饰; 茶叶末釉;

1 引 言

茶叶末釉是我国古代铁结晶釉中重要的品种之一,其以氧化铁作为主要着色剂,经过1230~1280℃之间氧化还原焰烧制而成。釉面呈失透状,因为釉色黄绿且釉表面的星星点点类似于茶叶细末,绿者称茶,黄者称末,故称之为“茶叶末釉”,具有古朴清丽,颜色复古,耐人寻味的韵味[1]。随着生活水平的提高,人们越来越追求高品质的生活质量。日常生活中所用的物品也不再单纯满足于其使用的价值,还要求具有观赏价值,作为艺术瓷装饰的茶叶末釉应用于日用陶瓷,越来越受到人们的喜爱,市场前景非常好。由于茶叶末釉的结晶是铁、镁与硅酸化合而产生的,艺术外观主要是受含镁的辉石类晶体和含钙的长石或硅灰石晶相的含量多少控制,而釉色的黄绿则与铁的浓度和烧成气氛有不可缺失的关系[2]。因此为实现茶叶末釉的工业化生产,本文通过调节基础原料的组份和添加氧化锌作为结晶剂,添加氧化钇作为限晶剂,在釉层内形成了立体均匀的“茶叶末”发色效果,并通过控制工艺参数很好的解决了产品流釉、釉不平、花面大小不易控制、合格率低的问题。

2 实 验

2.1实验用主要原料

基础原料:釉果、方解石、石英、滑石(以上均为矿物原料);氧化锌、氧化钇、氧化铁(以上均为工业纯原料)。

2.2实验仪器与设备

台式干燥箱、箱式电阻炉、行星式球磨机、吹釉机、立式快速磨、电子天平、气氛炉等。

2.3工艺流程介绍

将基础原料、结晶剂进行配料,经混合、球磨、过筛后获得基础釉浆,然后将基础釉浆与限晶剂、着色剂进行混合均匀,再以浸釉的方式,将混合后的釉浆施于中温日用陶瓷泥坯上,最后经中温一次性烧成的方式获得产品。具体工艺流程如图1所示。

2.4釉料配方设计思路及实验安排

首先通过查找现有资料进行探索性实验,选取发色效果较好的茶叶末釉基础配方,然后通过单因素实验对配方中主要原料的添加量进行分析,找出单个因素对发色效果的影响规律,最后通过对工艺参数的优化,研制出适合日用陶瓷装饰用的中温茶叶末釉,并实现产业化大生产。

3 结果与讨论

3.1茶叶末釉料配方的选定

通过查阅相关文献,找到一个较为合适的配方,通过试烧,看釉面效果,获得茶叶末釉料的基础配方如下。

3.1.1氧化铁加入量对釉面效果的影响

保持基础配方中其它组分量不变,氧化铁的量分别选择3%、5%、9%进行单因素实验,测试结果见表2。

3.1.2石英加入量对釉面效果的影响

保持基础配方中其它组分量不变,石英的量分别选择7%、9%、11%进行单因素实验,测试结果见表3。

3.1.3方解石加入量对釉面效果的影响

保持基础配方中其它组分量不变,方解石的量分别选择16%、19%、22%进行单因素实验,测试结果见表4。

3.1.4燒滑石加入量对釉面效果的影响

保持基础配方中其它组分量不变,烧滑石的量分别选择6%、8%、12%进行单因素实验,测试结果见表5。

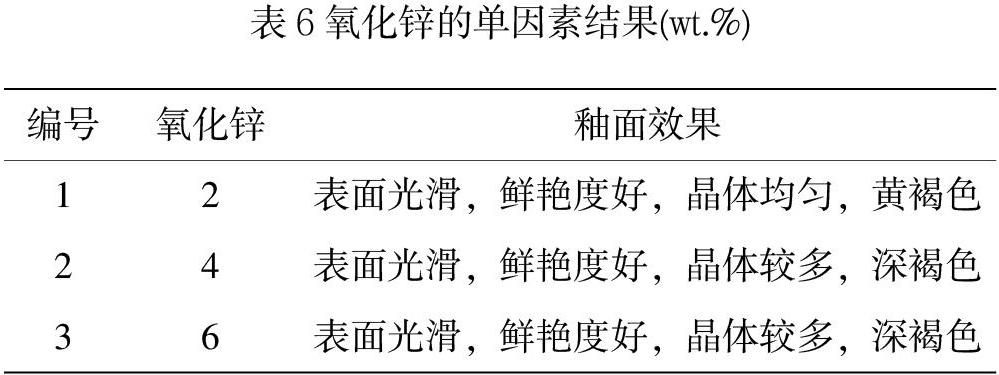

3.1.5氧化锌加入量对釉面效果的影响

保持基础配方中其它组分量不变,氧化锌的量分别选择2%、4%、6%进行单因素实验,测试结果见表6。

3.1.6氧化钇加入量对釉面效果的影响

保持基础配方中其它组分量不变,氧化钇的量分别选择2%、4%、6%进行单因素实验,测试结果见表7。

3.2茶叶末釉料工艺参数的选定

茶叶末釉制备中影响釉面效果的工艺参数主要包括:料球水比、球磨时间、施釉厚度、烧成制度。

料球水比例会影响球磨出来的釉料稠度[3]。浓度大的釉浆使得釉层在短时间内就会很厚,会出现釉层不均匀的现象;浓度低的釉浆会使得釉层很薄,在烧成过程中,容易产生干釉现象。通过实验后发现本茶叶末釉料制备的料球水比为1:2: 0.8时,烧制后釉面效果较好。

球磨时间会影响球磨出来的釉料细度[4]。釉浆的细度要适宜,不能过粗、亦不能过细,过粗坯釉的结合性会很差,釉浆悬浮性不好,容易产生沉淀,降低釉面质量;釉浆过细,容易产生釉面开裂,缩釉现象,气体也不易排除。通过实验后发现本茶叶末釉料制备的球磨时间为15 min(300r/min)时,烧制后釉面效果较好。

施釉厚度会影响釉面结晶的效果[5]。釉层太薄,不利于釉面析出晶体,得不到想要的结果;釉层太厚,高温下容易出现流釉现象,易导致局部出现结晶,而大部分区域没有结晶出现。通过实验后发现本茶叶末釉料制备的施釉厚度为1.5mm时,烧制后釉面效果较好。

烧成制度主要包括最高温度、升温速率、保温时间、窑内气氛等参数,其会影响釉面的整体效果[6]。通过实验后发现本茶叶末釉料制备的烧成制度为:最高温度1260℃,烧成时间为9.5 h,在最高温度保温40 min、降温过程中在1100℃保温60 min,窑内气氛为氧化还原气氛。

3.3添加剂对茶叶末釉面效果的影响

通过上述实验结果可知,在茶叶末釉料的基础中引入氧化锌可以快速促进晶体的形成,而达到满意的釉面效果,但是引入量多大也会造成釉面失色;引入氧化钇可以在釉层内填补晶粒及缺陷,生成阻碍晶粒继续生长的膜,从而使晶粒细化而形成均匀的发色效果。最佳样品效果如图2所示。

4 结 论

本文通过选用合理配方组成,采用一次施釉、快速烧成,在釉层内产生结构立体、大小均匀的茶叶末晶花效果,并具有原料广泛、价格便宜等优点。其最佳原料配方为:釉果53%、烧滑石8%、方解石19%、石英9%、氧化铁5%、氧化锌2%、氧化钇4%。本文研制的茶叶末釉,生产工艺简单、坯体适应性强、釉面效果独特、产品合格率高,因此具有广阔的市场前景。

参考文献

[1] 张毅.自然的韵律——茶叶末釉[J].文物世界,2005(04):45-48.

[2] 董伟霞,包启富,徐贵成.茶叶末结晶釉的试制[J].江苏陶瓷,2010,43(06):12-13+20.

[3] 戴若冰.低温快烧茶叶末色釉的试制[J].佛山陶瓷,1999(03):3-5.

[4] 董伟霞,包启富,曾才根.针状细花铁钛结晶釉的优化研究[J].砖瓦,2010(10):8-10.

[5] 李莉,张培志.结晶釉工艺研究[J].陶瓷科学与艺术,2012,46(03):39-41.

[6] 孙国梁,吴国亮.烧成温度对茶叶末釉析晶及呈色的影响[J].陶瓷学报,2014,35(04):411-414.