大型桁架临时固结法吊装工法

2020-02-21

(中铁十九局集团第五工程有限公司,辽宁 大连 116000)

1 桁架结构简介

京能水洞沟电厂输煤系统7号栈桥工程为架空结构,共由8榀钢桁架组成,整个栈桥桁架呈13.7°倾斜,上部钢结构桁架支承于门式混凝土柱或钢管柱上(门式混凝土柱3座、钢管柱3座),钢结构共重约318.5t,其中22.1m跨度桁架1榀,21.7m跨度桁架2榀,6m跨度桁架1榀,12m跨度桁架1榀,25.5m跨度桁架3榀,栈桥断面轴线尺寸为7800mm(宽)×3600mm(高),桥面布置有H型钢主梁,I20a次梁,水平支撑,钢梁上铺压型钢板作为混凝土桥面板底模,屋面为钢屋架、彩板。桁架支座标高从低端往高端分别为1266.716~1272.103m、1272.103~1277.393m、1277.393~1282.683m、1282.683~1288.899m、1288.899~1290.362m、1290.362~1296.578m、1296.578~1302.794m、1302.794~1505.5m,栈桥下原地面标高为1256.30m。最小施工高度为10.416m,最高施工高度为49.20m,分属3~5级高处作业范畴(见图1)。

图1 栈桥立面布置(单位:m)

该工程钢结构超高、超长、超重,施工中的重点和难点集中在吊装过程中如何确保桁架的稳定性和安全系数,以及吊装成型后如何保证栈桥的整体线性。

2 传统施工吊装方式优缺点

2.1 分段吊装

每榀桁架组装完成后即进行该榀桁架的吊装及永久固结,然后循环进行下榀桁架的组装及吊装。这种方法的优点是:节省了施工场地、及时的固结措施保证了桁架的稳定性和安全系数;缺点是:施工周期长,过早的固结也造成了桁架整体吊装完成后线性无法调整,整体线性较难保证。

2.2 连续吊装

桁架全部组装完成后,连续依次吊装,在未完成桁架与支承柱固结的前提下为保证稳定性,吊装后一榀桁架时,前一榀桁架吊机不松钩,并配合揽风绳将其拉牢,连接成整体后,利用千斤顶、手拉葫芦等对整体线性进行调整,最后永久固结成型。这种方法的优点是:加快了施工进度,保证了桁架整体线形的平顺;缺点是:场地要求高,每榀桁架在固结前都需要一台吊机保证其稳定性,因此,机械费用较高,且不适合多榀桁架的吊装施工。

3 新工法工艺原理

能否在节省费用的同时做到施工安全及线性美观,是水洞沟电厂7号栈桥工程能否做到经济、迅速、高效的关键。

桁架吊装施工中需要解决的主要问题是如何确保桁架稳定性和安全系数,以及吊装完成后如何保证栈桥的整体线形。该工法主要针对超高、超重、超长桁架的吊装及相类似的大型钢结构的吊装施工。

在吊装过程中,利用预制好的扇形托架,将就位的桁架与支承柱进行临时的螺栓固结,在增加了桁架受力支承面的同时,大大增加了其稳定性,再配合对称布置的揽风绳进一步保证其安全系数。整体吊装完成后,利用扇形托架的螺栓长孔进行平面位置及标高的微调,可以较好地保证栈桥的整体线形。

该工法主要适用于超高、超长、超重的栈桥桁架的吊装施工,为重型钢结构的吊装工程提供了新思路。

4 新工法操作要点

4.1 施工前准备

施工现场达到通电、通路及现场场地平整的要求。施工所用机具、设备到位。

4.2 钢桁架组装运输

7号栈桥为东西走向,中心段南临1号锅炉主厂房,北面综合管架,施工场地狭窄,不利于大型吊装机械进退场,停机位置限制多,现场组装场地狭窄,与安装单位进行平面交叉及立面交叉作业多,工期紧,高空作业多且工作量大,施工质量要求高。采用施工现场与钢结构加工场地联合组装,平行施工。将6m跨度、12m跨度、21.7m跨度桁架(21.7m跨度桁架分两段进行组装、运输)在钢结构加工场地进行组装,其余桁架散装运至现场,就近进行组装。运输前,提前做好运输道路平整工作,办好施工现场占道手续。

4.3 扇形托架的制作

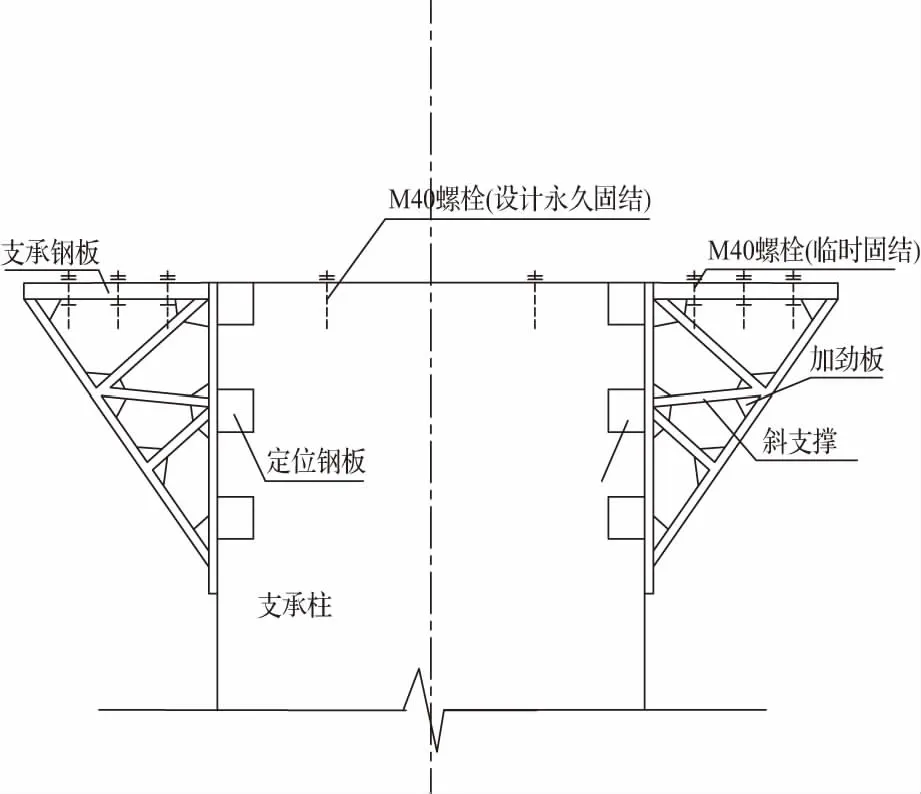

扇形托架的制作采用现场废弃的钢板与脚手管,利用脚手管焊接成多支点的斜撑,斜撑顶部焊接钢板,在斜撑脚手管的支点上设置加劲肋,托架侧面预设六块定位钢板。顶部起主要支承作用的钢板厚20mm、宽500mm、长500mm,在钢板上钻对称布置的六个螺栓孔(M40长孔),在制作托架时将顶部支承钢板的位置设置成0°和13.7°两种(13.7°与现场栈桥的倾斜角度一致),利于与桁架之间更好的连接(见图2、图3)。

图2 扇形托架制作立面示意图

图3 扇形托架制作平面示意图

脚手管各节点的加劲肋,增加了整个托架的刚度和稳定性,避免了托架在负载之后的变形,侧面的定位钢板主要起与支承柱的连接定位作用,现场支承柱分混凝土柱与钢管柱两种,混凝土柱须在相应位置预埋钢板,钢管柱须在相应位置预设定位钢板。顶板钢板是主要支承钢桁架的结构,并将荷载通过脚手管斜撑传递给支承柱,顶板钢板通过螺栓与钢桁架做整体定位固结前的临时螺栓连接。考虑到桁架全部吊装就位之后的线形调整,将钢板螺栓孔设置成长孔,为最后的线形调整做准备。

4.4 桁架吊装

桁架吊装前,先复测支承柱顶标高,标高复测后在每片桁架两端标出竖向中心线,并在支承柱顶面放出桁架的纵向中心线、支座纵横中心线、桁架位置横线以及每个桁架支座的具体位置。

根据现场实际吊装构件重量、吊机性能、所选用钢丝绳长度等情况,桁架上设置四个吊点,为防止桁架吊装受力时使桁架主梁H型钢上下翼缘间产生变形,吊点必须设置在桁架节点处,并在节点处加设加劲肋,吊索内力的合力作用点应高于桁架重心,这样桁架起吊后不易转动或倾翻,综合考虑以上因素吊点应设置在桁架上铉节点处。

4.5 扇形托架临时固结

采用增加临时扇形托架来支撑就位后的桁架,根据结构受力的情况,于桁架每个支承节点增设两个临时扇形托架,纵横向各布置一个,对称位置的横向托架必须布置于同一平面,纵向托架须与桁架的整体倾斜角度相符。钢托架利用侧面的定位钢板与支承柱预设的定位钢板通过焊缝进行刚性连接。顶部与钢桁架通过螺栓临时固结,将单榀桁架的受力通过纲托架传递给支承柱,使单榀桁架具备抗侧向倾覆和抗弯的能力。为增加安全系数,根据现场实际情况对揽风绳进行了布置,揽风绳的松紧程度要求适当、达到刚好绷紧吃力的状态,揽风绳的拉法采用双绳构造法,通过比较双绳的不同下垂挠度,判断和比较所用揽风绳松紧度,这种布置对于临时支撑桁架稳定性监视及危险情况预判起到了一定作用。

4.6 整体线形的调整

所有桁架吊装完成后即可利用扇形托架上的螺栓长孔进行栈桥整体线形的调整。调整过程中先放出中轴线及标高,通过现场量测确定每榀桁架的头尾节点需要调整的距离和方向。使用手拉葫芦配合千斤顶及卷扬机等设备进行调整,保证其偏差在5~10mm范围内,固定揽风绳,将接头螺栓旋紧。

4.7 永久固结

线形调整完成后,即可进行设计要求的永久固结,将支承柱顶埋件与桁架底座钢板焊死,施焊时宜采用分层、间隔、交错、对称的施焊方式,保证焊缝高度和焊缝质量,电焊后将各预埋螺栓与桁架底座连接旋紧,为防止螺帽松动可采用双螺帽结构,并与螺杆焊死的措施,施焊方式与埋件施焊方式相同。

4.8 临时固结卸载

临时固结的卸载必须在永久固结全部完成后才能进行,由于桁架在卸载过程中受到自身重力的作用会出现向低处滑移的趋势,为了确保临时固结的安全卸载,宜对所用临时支撑采用对称卸载的方式,以保证整个系统的稳定性,减少附加内力对构件的影响。

5 效益分析

5.1 经济效益

采用扇形托架临时固结法施工与连续吊装法相比,需要配套的机具设备少,节省了大部分的机械台班费用;与传统工艺比较减少了机械费用;与分段吊装法相比,缩短了工期,节省了相应的人工及管理费用,具有很好的经济效益。

5.2 社会效益

该工法保证了施工的质量,所动用的机具、设备少,工艺原理简单易懂,有利于该工法在其他相同或相似的工程中采用;运用此工法施工缩短了施工工期,为土建交付安装及电厂输煤系统的运行投产赢得了宝贵的时间,赢得了业主的好评。推广使用此工法能产生良好的社会效益。

5.3 环保效益

施工现场的下场料及其他施工垃圾做到工完场清;检查发电机、搅拌机等设备排放废气指标;雇用水车对施工现场道路进行洒水,保持路面湿润;废弃的焊条集中收集处理。通过上述措施有效降低了空气中有害气体浓度,减少了空气中悬浮颗粒,在改善了施工环境的同时也减轻了对空气的污染,保护了施工人员的健康。

6 结 语

该工程经国家工程建设质量奖审定委员会审定,荣获国家优质工程银质奖。工程中运用的钢桁架结构吊装新工法,可大量节约钢材,缩短工期,节省投资成本,操作简单,成本低,效率高,适用范围广,社会效益和经济效益显著。