基于动态数据分析的工业锅炉节能诊断模型

2020-02-20田伟健张泽飞苍大强

李 宁,田伟健,何 天,张泽飞,白 皓,苍大强

(1.北京科技大学 冶金与生态工程学院,北京100083;2.广东韶钢松山股份有限公司 能源环保部,广东 韶关512123)

锅炉是典型高耗能设备,通常为工业生产和人民生活提供蒸汽或热水[1]。根据用途的不同可分为电站锅炉、工业锅炉和热水锅炉,电站锅炉一般为大型锅炉,发电功率可高达上万兆瓦,能源消耗巨大,但效率较高。中小型工业锅炉与其相比,能耗水平不一,总体热效率低,节能潜力大。我国工业锅炉每年耗煤量约4 亿t,约为全国总煤消耗量的30%,是仅次于电站锅炉的最大的煤炭消耗者[2]。

目前,锅炉企业为了达到更好的锅炉节能效果,一般采用能效测试诊断其能效利用状况,找出问题所在,挖掘节能潜力。但这种传统的诊断方法由于受仪器测定条件的限制,锅炉使用单位只能委托测试机构定期进行测试,而这种基于热平衡的能效测试分析方法属于静态节能潜力分析[3-4],不考虑影响能耗变化的因素,不能反映锅炉在动态运行变化下的节能潜力。因此利用锅炉运行大数据,开发锅炉节能潜力的分析方法,并确定合理的节能检测和诊断指标,对于减少测试工作量和测试成本,实现工业锅炉高效节能运行具有重要的现实意义。

本文在不改变设备生产工艺和本身结构[5-8],仅调整设备本身的运行状态[9-10]的前提下,从设备动态节能潜力挖掘的需求出发,针对影响设备节能运行的因素进行研究。首先定义了工业锅炉的节能潜力,然后基于工业锅炉设备结构和热平衡模型的分析初步确定了影响工业锅炉节能运行的因素,以此为基础建立了影响工业锅炉节能的运行指标体系,使用灰色关联分析法进一步确定了重点影响参数,最后选取符合最佳运行范围的数据作为样本数据建立节能主元分析模型,通过基于主元分析的节能诊断模型对运行数据进行检测和诊断是否达到操作合理。

1 工业锅炉节能潜力的定义

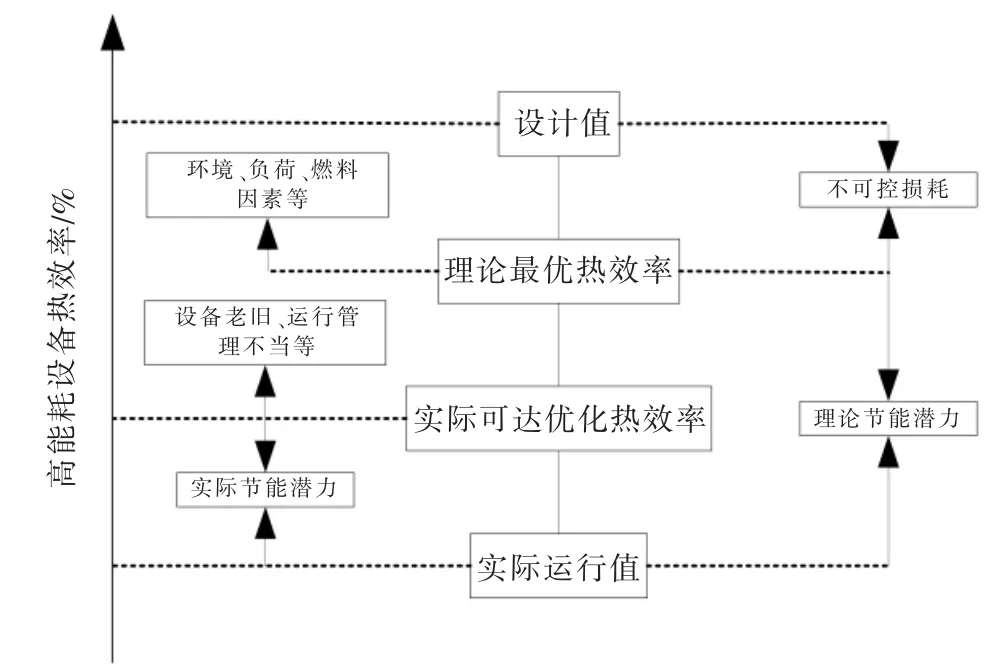

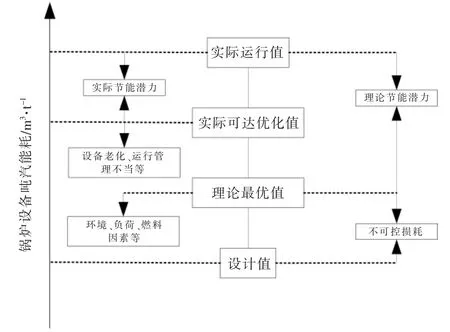

工业锅炉的出厂设计热效率可看作是锅炉本身运行的极限值,一般在实际运行过程中,高耗能设备会受到各种因素的影响,如环境温度的变化、燃料成分和热值的差异及不同负荷等,这些不可控因素会导致设备只能达到一个理论上的最优热效率。但随着设备的使用,会出现设备老化、运行管理不当等问题,进而只能得到一个实际可达的最优热效率,这个值与实际运行的热效率之间的偏差即为实际节能潜力,如图1 所示。但在锅炉实际运行中,由于种种原因并不能时时刻刻地计算得出热效率,所以可将吨汽能耗之间的偏差定义为实际节能潜力,如图2 所示。

2 影响工业锅炉节能的运行参数确定

2.1 影响锅炉节能的运行指标体系

图1 节能潜力定义(热效率)示意图

图2 节能潜力定义(吨汽能耗)示意图

本文以某钢铁企业中以副产煤气为燃料的锅炉机组为例展开研究,锅炉机组主要由燃气锅炉、汽轮机、发电机和鼓风机四大主体设备及辅助设备组成,经过多次能量转换过程产生机械能或电能。首先由锅炉将燃料燃烧释放的化学能通过受热面使水加热、蒸发、过热,转变为蒸汽的热能;再由汽轮机带动发电机发电或汽轮机带动鼓风机鼓风[11]。其简易结构如图3 所示。

根据锅炉运行机组的简易结构示意图,建立以热力学第一定律为基础的锅炉热平衡模型,如图4所示。在锅炉运行优化调整降低吨汽能耗中,可以根据热平衡模型来判断锅炉内部的设计和优化运行的情况,进而寻找出引发热量损耗的原因并解决,提高锅炉效率,降低吨汽能耗。

根据煤气锅炉运行机组简易结构示意图和锅炉热平衡模型,可初步确定影响锅炉节能运行的几大因素,分别为排烟损失、不完全燃烧损失、散热损失、燃料与给水等,根据这几大因素建立了影响锅炉节能的运行指标体系,如图5 所示。

2.2 重点影响参数的确定

图3 锅炉运行机组简易结构示意图

图4 锅炉热平衡模型示意图

由于锅炉机组中锅炉环境条件、 燃料成分波动和运行工况等的复杂性,确定不同工况和边界条件下影响锅炉运行的全部影响因素十分困难,而且各参数对锅炉运行的影响程度也存在着很大的差异[12],因此,需要选取影响锅炉运行程度较大的参数作为重点影响参数。

描述锅炉总体运行能效水平的指标一般为锅炉附加单耗、热效率等,不能直接得出,需要进行能效测试对许多参数进行测量,再进行计算得出准确结果,这将耗费大量的人力、物力及财力。经过现场调研,我们从经济性的角度出发,可将产汽量和吨汽能耗这两个参数共同作为确定重点影响参数的标准,根据影响锅炉节能的运行指标体系和现场调研数据共同确定影响锅炉节能的运行参数,如表1 所示。通过灰色关联分析来得到各运行参数与产汽量、 吨汽能耗之间的关联度,根据关联度的大小排序进而确定影响锅炉节能运行的重点影响参数。

图5 影响锅炉节能的运行指标体系图

由于不同运行参数之间的量级和单位不同,不能直接进行比较,所以在进行计算之前需要对数据预处理。首先要根据参数变化对能效水平的影响对运行参数进行分类,随着参数数值的增大,能效水平提高的是正指标;随着参数数值的增大,能效水平减少的是负指标;当参数数值落在某一区间内能效水平最佳的是区间参数[13]。根据锅炉实际运行参数将其进行划分,具体如表1 所示。

表1 运行参数

其中,负指标处理公式:

正指标处理公式:

区间指标处理公式:

其中:αi—指标的归一化值

xi—指标实测值

xmax、xmin—指标统计值的最大值和最小值

xup、xlow—区间指标中最优区间的上下界限

锅炉运行数据经过上述数据预处理后,通过由Matlab 软件编写的灰色关联法计算各运行参数与吨汽能耗和产汽量的关联度,再根据关联度大小进行排序,确定重点运行参数。由灰色关联分析法所确定的重点运行参数将作为基于PCA 的锅炉节能诊断模型所使用的运行参数。

3 基于PCA 的锅炉节能诊断模型

主元分析法(Principal Component Analysis,PCA)是基于数据驱动的多元统计方法中最基本的一种。主元分析法根据事物的主要特征,考虑参数之间的强耦合性,从繁杂的多元数据中解析出主要影响因素,把交错复杂的问题简洁化以获取事物的本质[14]。

由于锅炉运行系统是一个高度耦合的多变量、多输入和多输出复杂系统,因此,本文采用基于数据驱动的诊断方法来解决锅炉这种复杂的模型问题。我们通过建立以热力学第一定律为基础的锅炉热平衡模型和灰色关联分析法来进行变量选取、 数据采集以及筛选,由此筛选出的运行参数作为基于PCA的锅炉节能诊断模型的节能模型的样本数据。模型的核心思想为通过节能数据对不节能的数据进行诊断,通过检测锅炉重点运行参数,来诊断锅炉运行是否达到操作合理。

基于PCA 的锅炉节能诊断模型的步骤流程如图6 所示,首先选取符合最佳运行范围的数据作为建立节能PCA 模型的节能样本数据,然后根据节能样本数据建立节能PCA 模型,对运行数据进行检测,通过节能PCA 模型计算出SPE 和T2统计量,与标准控制限进行对比,将是否超限作为是否节能的评判标准。

图6 模型计算流程图

4 案例分析

某钢铁企业配备一套煤气锅炉机组,它利用混合煤气(高炉、焦炉)锅炉进行鼓风和发电,不仅充分回收利用企业内部多余的煤气,解决了煤气排放对环境的污染问题,而且为钢铁企业内部生产过程提供便利,具有较高的经济和环保价值。

本次选用该企业的3#锅炉为研究对象,锅炉型号JG-220/9.8-Q,设计参数如表2 所示。

表2 3#锅炉设计参数

4.1 灰色关联分析

通过在某厂现场调研,采集了3#锅炉为期一年的运行数据,通过灰色关联分析法对锅炉各运行参数与锅炉吨汽能耗和产汽量的关联度进行计算,锅炉各运行参数与锅炉吨汽能耗的灰色关联分析结果如表3、表4 所示。

将锅炉各运行参数与锅炉产汽量和吨汽能耗的灰色关联分析结果关联度取平均值,如图7 所示。

从表3、表4 的分析结果中可以看出,锅炉的各运行参数和产汽量或者吨汽能耗之间的关联度都很大,并且各参数的关联度相差不多,说明依据煤气发电机组结构示意图和以热力学第一定律为基础的锅炉热平衡模型进行初步确定的影响锅炉节能运行的因素是十分具有代表性的,每个运行参数对于产汽量和吨汽能耗的影响都很大。加入燃料消耗量、送风量和给水量三个因素主要目的是鉴定算法和数据的合理性。根据图7 与锅炉实际运行情况,选取了灰色关联度较大的八个运行参数作为重点影响参数,即:负荷、主蒸汽压力、给水温度、CO 含量、炉膛温度、燃料预热温度、排烟温度和炉膛负压,并将这八个参数作为构成基于PCA 的锅炉节能诊断模型的锅炉最佳运行范围的变量。

表3 各运行参数与锅炉吨汽能耗的灰色关联分析结果

表4 各运行参数与锅炉产汽量的灰色关联分析结果

图7 灰色关联综合分析图

4.2 基于PCA 的锅炉节能诊断模型

本文以该企业的3#锅炉为例,将一年的生产报表数据通过Matlab 软件编写算法建立基于PCA 的锅炉节能诊断模型,使用灰色关联分析法筛选得到的八个重点运行参数,根据实际运行数据统计、锅炉设计参数及咨询专业司炉人员,重新设置运行参数的最佳运行范围,如表5 所示。

从3#锅炉的运行离线数据中筛选出500 条符合运行参数的最佳运行范围的数据建立节能PCA模型,用来检测锅炉运行数据是否达到节能标准。

4.2.1 周期检测样本的检测与诊断

在3#锅炉一年生产报表的运行数据中,随机挑选出一周的生产运行报表数据,进行检测与诊断,其具体运行数据参数值如表6 所示。

表5 运行参数的最佳运行范围

将3#锅炉一周时间的动态运行数据输入到基于PCA 的锅炉节能诊断模型中,分别计算SPE 统计量和T2统计量,与控制限进行对比,如图8、图9 所示。

由图8、图9 得知,第1、2、4、5、6、7、13、14 及17次检测样本皆属于不节能数据,由不节能数据对于本次检测总数据量的占比可知,锅炉的节能工作迫在眉睫,具有较大的节能潜力。由图10 可以看出,造成图8、 图9 这种情况的原因主要是给水温度和排烟温度,其次为燃料预热温度。

表6 锅炉一周时间的运行数据各项参数

图8 T2 统计量变化图

图9 SPE 统计量变化图

图10 SPE 统计量和T2 统计量贡献图

4.2.2 单次检测样本的检测与诊断

从锅炉运行数据中随机挑选出三个样本数据A、B 和C 为例,进行检测,检测样本A、B 和C 的各项参数值如表7 所示。

将检测样本A、B 和C 输入到基于PCA 的锅炉节能诊断模型中,分别计算SPE 统计量和T2统计量,与标准控制限进行对比,如表8 所示。表9 展示了样本A、B、C 的燃料消耗量和吨汽能耗情况。

从表8,表9 可以看出,检测样本A、B 的SPE 统计量和T2统计量都没有超过标准控制限,说明这两个检测样本属于节能数据,检测样本C 的统计量均大于标准控制限,说明样本C 属于不节能数据,且检测样本A、B 二者的燃耗和吨耗比样本C 小。根据吨汽能耗标准,A、B 属于良好的节能运行数据,而C 不属于。根据SPE 统计量和T2统计量的传统贡献图可以得知检测样本C 问题所在,如图11 所示,排烟温度与给水温度的贡献值远远大于其他参数。根据各项参数的最佳运行范围与检测样本C 的各项参数值之间的对比,得知检测样本C 中给水温度与排烟温度过低。根据500 条节能数据的吨汽能耗情况,将吨汽能耗是否低于810 m3/t 作为鉴定锅炉的每一条实际运行数据是否达到节能的标准。由此可知检测样本C 的节能潜力为14.273 5 m3/t。

表7 检测样本A、B 和C 的各项参数

表8 检测样本的统计量与标准控制限的对比

表9 运行数据样本A、B、C 的燃耗与吨耗

排烟温度过低可能是由于锅炉尾部漏风严重,长期过低会造成锅炉尾部受热面的酸腐蚀。给水温度过低的原因一般为高压加热器出口温度低、 除氧器除氧水温度低、 低压加热器及冷凝器凝结水过冷却,给水温度过低会加大燃料的使用,提高吨汽能耗。根据这些问题反映给专业司炉人员进行整改,以促进锅炉节能工作的进行。

5 结论

图11 SPE 统计量和T2 统计量贡献图

在加强工业锅炉运行管理中,应当对锅炉的能源消耗做出合理的限定和科学的考核,为此建立起一套锅炉节能运行技术,用以判断和重新调整锅炉的运行水平,是十分有必要的。

本文首先对锅炉的节能潜力进行了定义,然后通过分析锅炉设备的结构和热平衡模型初步确定影响锅炉节能运行的几大因素,分别为排烟损失、不完全燃烧损失、散热损失、燃料与给水等,根据这几大因素建立了影响锅炉节能运行指标体系,根据指标体系使用灰色关联分析法确定重点影响参数,选取锅炉在运行数据中符合最佳运行范围的数据作为建立PCA 节能模型的样本数据,建立节能PCA 模型,对运行检测数据进行检测,通过节能PCA 模型计算出SPE 统计量和T2统计量,与标准控制限进行对比,将是否超限作为是否节能的评判标准。最后采用传统贡献图的方法对检测样本进行节能诊断,诊断出发生原因,进行改进。

总体上讲,本文通过对锅炉的理论分析、实际运行数据的采集、筛选与计算模拟研究,对锅炉节能工作上的进步提供了借鉴,挖掘其节能潜力,指出节能方向,提升企业能效水平,降低企业能源消耗,符合我国能源产业政策和国民经济快速发展的要求。